Одним из недостатков шлифовальной операции является низкая стойкость круга против засаливания, большой расход абразива на правку и высокая стоимость правящего инструмента, что в целом является причиной увеличения себестоимости операции шлифования.

Износ абразивных кругов приводит к снижению качества шлифованной поверхности и точности обработки, в виду чего необходима периодическая правка. При обычном абразивном шлифовании затраты времени и расход абразива, связанные с правкой круга, доходят до 60 - 70 % всех затрат на операцию обработки, а в некоторых случаях до 90 - 95 %.

Таким образом повышение стойкости абразивного круга – эффективный фактор повышения производительности труда и снижения себестоимости операции шлифования.

Для устранения этого недостатка воспользуемся каким – либо физическим эффектом или явлением, которое предотвратило бы процесс засаливания круга.

Нам представляется интересным явление наложения переменного магнитного поля на процесс шлифования.

Проведенные испытания [27] показали, что при наложении переменного магнитного поля имеет место повышение стойкости абразивных кругов в 2-3 раза, что объясняется разупрочнением шлифуемого материала в переменном магнитном поле. Разупрочнение сталей при динамическом воздействии на них переменным магнитным полем обусловлено подвижностью дислокаций. При указанном способе шлифования имеет место комбинированное механическое, магнитное, электропластическое, тепловое и вибрационное воздействие на обрабатываемый материал.

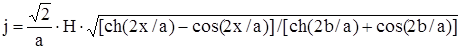

Сущность электроластического воздействия [28] состоит в повышении подвижности дислокаций под действием электронов проводимости и обусловлено индуцируемыми в заготовке вихревыми токами, плотность которых [29]

, (7.1)

, (7.1)

где, а=5300  - глубина скин - слоя;

- глубина скин - слоя;

r - удельная проницаемость;

m - магнитная проницаемость;

f - частота;

b - ширина образца;

H - напряженность магнитного поля.

При работе в переменных магнитных полях насыщения (H = 360 кА/м) плотность тока на поверхности образца достигнет оптимальной, с точки зрения теории электропластического эффекта [30], величины 104 – 105 кА/м, что может служить объяснением повышения эффективности шлифования в переменном магнитном поле с повышением его напряженности.

Согласно теории дислокаций физики твердость тела механизмом деформации служит то или иное перемещение разного рода дислокаций, обладающих электрическим зарядом и взаимодействующих между собой, а также с включениями и примесными атомами, которые тоже могут иметь определенный заряд. Форменные стадии эволюции дислокационного ансамбля в процессе пластической деформации и разрушение непосредственно связаны с зарождением новых дислокаций, их движением, взаимодействием на препятствиях – стопорах. В области низких скоростей движения дислокаций напряжение пластического течения определяется взаимодействием их с препятствиями (включения, примесные атомы и др.), а в области более высоких скоростей – взаимодействием движущихся дислокаций с кристаллической решеткой.

Исследования показали, что наложение перемещенного магнитного поля при шлифовании приводит к снижению шероховатости на 30-90%. Указанное снижение шероховатости поверхности при шлифовании в переменном магнитном поле может быть объяснено разупрочнением шлифуемого материала, в результате чего пластическая деформация и стружкообразование могут происходить при меньших действующих нагрузках, а также сложным движением резания зерен абразивного круга в следствии сложения продольного движения подачи с колебательным движением.

Еще одним из недостатков процесса шлифования является высокая температура в зоне шлифования. Тепловые явления при шлифовании ухудшают физико-химическое состояние поверхностного слоя, что понижает работоспособность деталей. Охлаждение детали в целом не понижает существенно температуру в зоне контакта с абразивным кругом, поэтому структурные превращения все же происходят.

Концентрация тела в зоне обработки зависит от интенсивности теплообразования и от интенсивности теплоотвода.

Для уменьшения интенсивности теплообразования необходимо уменьшить скорость резания и силы резания, а это не приемлемо, так как связано с потерей производительности и увеличение шероховатости обработанной поверхности.

Интенсивность теплоотвода определяется способностью СОЖ отводить тепло из зоны резания. Теплоотводящая способность СОЖ будет зависеть от теплопроводности и теплоемкости СОЖ, скорости и давления подач СОЖ в зону контакта, расхода и температуры СОЖ.

Итак, для решения этой проблемы предлагаем использовать смазочно-охлаждающее технологическое средство (СОТС). В качестве СОТС - водяной пар [31]. В этом процессе повышенная температура не есть «абсолютное зло» и может являться от части положительным фактором, способствуя более быстрой диффузии и более быстрому установлению адсорбционного равновесия в граничном смазочном слое.

Струя пара, подводимого от парогенератора к зоне резания, представляет собой турбулентный поток двухфазной смеси: пара и взвешенных капель конденсата. Охлаждающий эффект СОТС не сводится к явлению чисто конвективного теплопереноса, а включает в себя опосредованное охлаждение, обусловленное смазочным эффектом.

Известно, что смазочное действие СОТС происходит главным образом путем проникновения смазочного материала на границу раздела стружка-инструмент через динамическую сеть межповерхностных капилляров. При рассмотрении единичного капилляра, представляющего собой канал, существующий на границе обрабатываемого и инструментального материалов, при подаче СОТС в парообразном состоянии исключается ступень жидкофазного заполнения капилляра, а проникновение осуществляется за одну стадию – стадию парового заполнения капилляра.

Для реализации смазочного действия СОТС в условиях резания, необходимо. Чтобы время протекания стадий процесса не превышало время существования капилляра, которое лимитируется скоростью схода стружки.

Таким образом, при сравнении полученных результатов [31] в случае паровой смазки по сравнению с жидкостью того же химического состава обеспечивается резерв времени для формирования смазочных адсорбционных пленок на стенках капилляра.

Было обнаружено, так же, что при охлаждении поливом, на кривой тепла охлаждения наблюдаются участки, на которых температура образца остается практически постоянной. Это свидетельствует о том, что паровая оболочка, которая обволакивает зону охлаждения, затрудняя попадание в нее новой порции жидкости при охлаждении паром такого явления не наблюдается, и температура образца снижается более равномерно. График зависимости износа инструмента от способа охлаждения приведен на рис. 7.1. Таким образом, эффективность парообразных СОТС объясняется повышением их смазочного действия вследствие усиления проникающей способности и исключения стадии жидкофазного проникновения. Парообразные СОТС по сравнению с жидкими обеспечивают более равномерное охлаждение, что благоприятно влияет на процесс шлифования и на процесс резания в целом. Применение СОТС в парообразном состоянии позволяет так же повысить стойкость инструмента.

Зависимость износа D от времени t

Рисунок 7.1.

2020-01-14

2020-01-14 284

284