Основные геометрические параметры заточки пластин определяем по [37, 38].

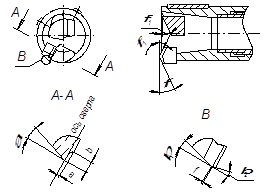

Форма заточки в плане определяется сочетанием углов j, j1 и (рис. 9.1.). Их величина зависит от диаметра сверла, свойств обрабатываемого материала и оказывает влияние на точность отверстий и качества обработанной поверхности.

Геометрическая заточка сверла для глубокого сверления

Рис. 9.1.

Значение параметров заточки выбираем по [38, с. 202, табл. 9.6]:

- главный угол в плане j = 25о;

- угол j1 = 25о;

- размер а=0,5 мм;

- размер b=1,8 мм;

- ленточка f=0,6мм;

- задний угол a=18о;

- углы b1 =b2 = 15о;

Предъявляемые требования к конструкции сверла

Технические требования к изготовлению сверла назначаем по [38]:

- рабочая часть головки шлифуется вместе с направляющими с допуском по Н8(-0.039);

- стебель по f7( );

);

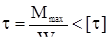

Проверочный расчет

Так как сверла в процессе резания испытывают нагрузку в виде момента резания и осевой силы то, проверка на прочность сводится к проверке на кручение и на сжатие.

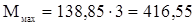

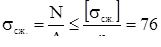

=113 МПа (9.1.)

=113 МПа (9.1.)

где, [t] – предел прочности при кручении, МПа;

Мmax - максимальный момент инерции при сверлении, Н.м;

Wp – осевой момент инерции, мм3.

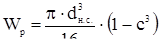

, мм3 (9.2.)

, мм3 (9.2.)

где,  , характеристика кольцевого сечения, мм.

, характеристика кольцевого сечения, мм.

=4106,14 мм3

=4106,14 мм3

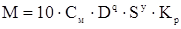

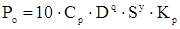

, Н.м (9.3.)

, Н.м (9.3.)

где, См = 0,0345 – постоянная величина;

q = 2,0; y = 0,8 – показатели степени;

Кр = 1,01 – коэффициент, учитывающий условия обработки;

S = 0,2 – подача, мм/об.

138,85 Н.м;

138,85 Н.м;

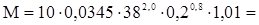

,Н.м (9.4.)

,Н.м (9.4.)

где, n = 3 – коэффициент запаса прочности.

Н.м

Н.м

На сжатие:

МПа (9.5.)

МПа (9.5.)

где,  – осевая сила при сверлении, Н;

– осевая сила при сверлении, Н;

А – площадь поперечного сечения, мм2.

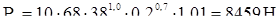

, Н (9.6.)

, Н (9.6.)

где, Ср = 68 – постоянная величина;

q = 1,0; y = 0,7 – показатели степени.

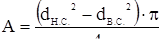

Площадь поперечного сечения для кольца рассчитывается по формуле:

, мм2 (9.7.)

, мм2 (9.7.)

мм2

мм2

Из проверочных расчетов видно, что условия прочности по кручению и сжатию выполняются, значит, принятые размерные параметры стебля сверла выбраны правильно.

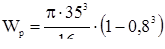

РАСЧЕТ И ПРОЕКТИРОВАНИЕ СТАНОЧНОГО ПРИСПОСОБЛЕНИЯ

Сбор исходных данных

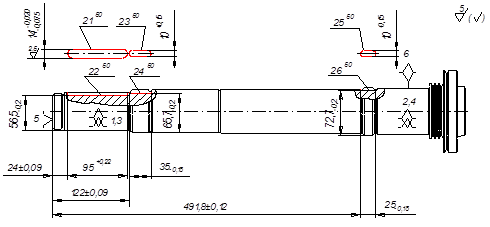

Технологическая операция 50: Фрезерная. Фрезеровать шпоночный паз и два паза под стопорные многолапчатые шайбы.

Вид и материала заготовки – сталь 12ХН3А sв =850 МПа после чистовой токарной обработки.

Инструменты – фреза шпоночная цельная Æ14 и Æ10 мм ГОСТ 9140-78. Материал режущей части – Р6М5.

Используемое оборудование. Вертикально-фрезерный консольный станок с ЧПУ 6Р13РФ3. Размер стола 400х1600 мм, мощность электродвигателя N=7,5 кВт, частота вращения 40- 2000 об/мин, подача стола 7,5-600 мм/мин.

Тип приспособления – СНП с пневматическим зажимом.

Теоретическая схема базирования представлена на рис.10.1.

Операционный эскиз

Рис.10.1.

2020-01-14

2020-01-14 281

281