Рафинирование расплавов от азота при внепечной обработке в условиях ОЭМК

Было исследовано поведение азота при различных вариантах технологии внепечной обработки стали, в том числе с применение агрегата комплексной обработки стали (АКОС) и установки порционного вакуумирования стали (УПВС). Показано, что содержание стали, выплавляемой по предложенным вариантам технологии, значительно ниже, чем по базовой. Предложенная технология внепечной обработки позволяет получить сталь с содержанием азота в прокате не более 0,008%.

Особенностью ОЭМК (Оскольский электро-металлургический комбинат) является использование в шихте сталеплавильного производства металлизованных окатышей. Схема плавки в ДСП состоит из плавления металлического лома (20-30%) или 10-15% жидкого металла, оставленного в печи от предыдущей плавки, и непрерывной загрузки и проплавлении (65-80%) металлизованных окатышей.

В настоящее время металл выплавляют по трем технологическим схемам:

1) ДСП- установка продувки аргоном (УПА) - установка непрерывной разливки стали (УНРС) (отдача алюминия на выпуске);

2) ДСП-УПА-АКОС-УНРС (отдача алюминия на выпуске);

3) ДСП-УПА-УПВС-УНРС (отдача алюминия на выпуске).

Внепечная обработка стали по схеме ДСП -УПА - УНРС

Были исследованы промышленные плавки среднеуглеродистой стали 2105. В процессе выплавки и внепечной обработки стали осуществляли отбор проб металла и измерение температуры.

Данные по изменению концентрации азота при выплавке стали 2105 представлены в таблице 1.

Таблица 1- Изменение содержания азота в металле в процессе выплавки и внепечной обработки стали 2105

| Печь | Внепечная обработка па УПА | Маркировочный анализ | ||||||

| Последняя проба | Проба 1 | Проба 2 | Проба 3 | |||||

| [N],%10-4 | Т, оС | [N],%10-4 | Т, оС | [N],%10-4 | Т, оС | [N],%10-4 | T, oC | [N],%10-4 |

| 33 | 1714 | 48 | 1619 | 49 | 1619 | 54 | 1565 | 70 |

| 53 | I688 | 78 | 1610 | 85 | 1609 | 66 | 1576 | 102 |

| 49 | 1675 | 71 | 1623 | 70 | 1583 | 76 | 1573 | 90 |

| 44 | 1693 | 69 | 1641 | 71 | 1570 | 71 | 1570 | 96 |

| 41 | 1720. | 63 | 1619 | 71 | 1610 | 69 | 1600 | 94 |

| 44 | 1714 | 67 | 1621 | 75 | 1570 | 73 | 1567 | 94 |

| 52 | 1704 | 83 | 1619 | 83 | 1597 | 85 | 1590 | 93 |

| 51 | I6S7 | 45 | 1627 | 55 | 1568 | 61 | 1560 | 100 |

| 50 | 1722 | 55 | 1662 | 54 | 1618 | 87 | 1590 | 106 |

Из приведенных данных следует, что концентрация азота в жидком металле в конце периода расплавления шихты составляла 0,0033-0,0053%. Такая низкая концентрация азота обусловлена постоянным на протяжении всего процесса непрерывной подачи металлизованных окатышей кипением ванны. Отметим, что при плавке на металлическом ломе в конце окислительного периода содержание азота в жидком металле составляет 0,006-0,008%. а в восстановительный период - возрастает вследствие интенсивности поступления его из шлака в металл. Последнее является следствием значительного увеличения растворимости азота в шлаке при его раскислении [9].

В белых шлаках растворимость азота составляет 0,03-0,06%, а в карбидных достигает 0,2% [8]. Таким образом, технология плавки в ДСП с использованием окатышей обеспечивает получение более низких концентраций азота в жидком металле, чем при обычной плавке в ДСП с использованием лома (0,006-0,008%).

Химический состав сталей опытных плавок приведен в таблице 2.

Таблица 2 - Химический состав стали опытных плавок

| Марка стали | Содержание, % | ||||||

| С | Мn | Si | Р | S | С г | V | |

| 20 | 0.17-0,24 | 0,35-0,65 | 0,17-0,37 | 0,035 | 0,04 | 0,25 | - |

| 20 ПВ | 0,18-0,24 | 0,35-0,65 | 0,17-0,37 | 0,015 | 0,002-0.015 | 0,15 | - |

| 2055 | 0,25-0,3 | 1,0-1,4 | 0,17-0,35 | 0.035 | 0,045 | 0,30 | 0.04-0.06 |

| 2105 | 0,35-0,42 | 1,2-1,5 | 0,17-0.35 | 0.04 | 0,05 | 0.3 | |

Анализ представленных данных показал, что при выпуске расплава из печи и его продувке происходит значительное повышение концентрации азота (на 0,002-0,004%). Это связано с взаимодействием расплава с атмосферой, внесением азота ферросплавами, коксиком и увеличением интенсивности его поступления из шлака в металл. Снижения концентрации азота за время продувки обнаружено не было.

В процессе разливки опытных плавок на УНРС концентрация азота возрастала на 0,002-0,004%. Таким образом, существующая технология выплавки стали позволяет получать в период плавления окатышей достаточно низкое содержание азота в металле (0,0033-0,0053%). Однако на последующих стадиях процесса, начиная с выпуска в ковш и заканчивая разливкой металла, происходит значительное увеличение содержания азота в сталях (0,010-0,0120%).

Внепечная обработка стали по схеме ДСП - УПА - АКОС - УНРС

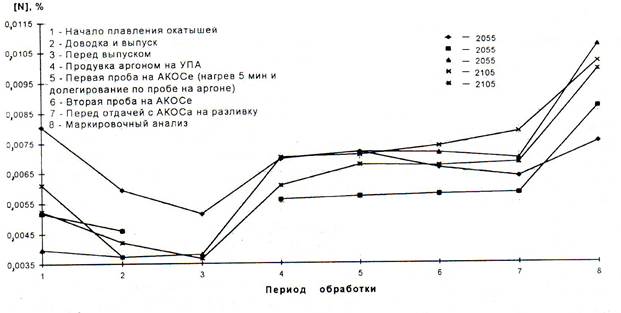

Были исследованы промышленные плавки низкоуглеродистых (20, 20ПВ) и среднеуглеродистых (2055, 2105) сталей. В процессе выплавки и внепечной обработки сталей осуществляли отбор проб металла и замер температуры. В опытном металле исследовали химический состав, содержание азота (рисунки 4 и 5) и технологические параметры процесса выплавки.

Рисунок 4 - Изменение содержания азота в процессе выплавки и внепечной обработки низкоуглеродистых марок стали с применением АКОС

Рисунок 5 - Изменение содержания азота в процессе выплавки и внепечной обработки среднеуглеродистых марок стали с применением АКОС

Анализ экспериментальных данных по изменению концентрации азота по периодам внепечной обработки показал, что после продувки аргоном на УПА содержание азота в металле составляло в среднем 0,0063-0,0065%.

Концентрация азота в металле в процессе обработки на АКОСе практически не изменялась и перед отдачей на разливку составляла в среднем 0,0067-0,0069%.В дальнейшем концентрация азота в расплаве до маркировочного анализа возрастала в среднем на 0,0028% и достигала среднего значения 0,0096%.

Следует отметить, что при более низких температурах выпуска расплава из печи (<1640 °С), средний прирост содержания (около 0,001-0,002%) был существенно ниже, чем при температурах выше 1640 °С (0,0020-0,0035%) [9].

Внепечная обработка стали по схеме ДСП-УГТА-УПВС-УНРС

Анализ промышленных плавок различных марок стали показал, что при обработке раскисленного расплава на установке порционного вакуумирования (УПВС) содержание азота практически не изменялось, что подтверждается данными многочисленных исследований [4,7,8].

Из обобщающего анализа полученных экспериментальных данных следует, что выплавка стали по существующим вариантам базовой технологии не обеспечивает получение конечного содержания азота в металле (не более 0,0080%), удовлетворяющего требованиям заказчика. Поэтому проблема снижения содержания азота в стали на ОЭМК является очень актуальной.

На основании анализа базовой технологии и полученных экспериментальных данных предложена технология внепечной обработки нераскисленного или частично раскисленного на выпуске металла с применением АКОС и УПВС.

Ранее проведенными исследованиями было показано, что кислород, являясь поверхностно-активным элементом, защищает металл от насыщения азотом. Поэтому более позднее раскисление расплава алюминием способствует получению в металле низкой концентрации азота, что необходимо учитывать при выборе оптимального режима раскисления для снижения азотации металла в процессе внепечной обработки.

Для получения низких содержаний азота в готовом металле предложены следующие технологические схемы внепечной обработки стали:

1. ДСП - УПА - УПВС - УНРС (отдача алюминия на УПВС):

2. ДСП - УПА - АКОС - УНРС (отдача алюминия на УПА).

Внепечная обработка стали по схеме ДСП - УПА - УПВС - УНРС

Предлагаемая технология предусматривала проведение вакуумной обработки нераскисленного или частично раскисленного на выпуске марганцем и кремнием металла со следующими изменениями существующей технологии:

1) алюминий на выпуске не отдается;

2) плавка вакуумируется не менее 40 циклов, из них первые 20 циклов без отдачи ферросплавов и раскислителей. На 21-22 цикле присаживается гранулированный алюминий в количестве 40 кг. На 22-25 цикле корректируется химический состав.

Задачей исследования являлось изучение изменения содержания азота и кислорода в процессе внепечной обработки стали 2105.

В опытном металле исследовали химический состав, содержание газов (таблица 3) и неметаллические включения.

Таблица 3 – Изменение содержания азота и кислорода в процессе внепечной обработки нераскисленной стали

| Содержание, % | ||||||||

| До вакуумирования | После 20 циклов | После вакуумирования | В маркировочном анализе | В прокате | ||||

| Азот | Кислород | Азот | Кислород | Азот | Кислород | Азот | Кислород | Азот |

| 51 | 150 | 48 | 41 | 48 | 54 | 71 | 56 | 80 |

| 52 | 58 | 52 | 51 | 51 | 44 | 57 | 53 | 80 |

| 40 | 68 | 38 | 58 | 40 | 43 | 64. | 32 | 80 |

| 42 | 77 | 40 | 45 | 60 | 77 | 48 | 80 | |

| 43 | 130 | 31 | 61 | 43 | 61 | 60 | 46 | 80 |

| 56 | 89 | 55 | 47 | 61 | 36 | 85 | 49 | 100 |

| 46 | 77 | 39 | 48 | 39 | 42 | 67 | 55 | 90 |

| 47 | 93 | 43 | 51 | 46 | 49 | 69 | 49 | 80 |

Из экспериментальных данных следует, что вакуумная обработка нераскисленного металла обеспечивала эффективное рафинирование стали от кислорода. Содержание кислорода снижалось в среднем на 0.0047% за счет интенсивного протекания процесса взаимодействия углерода и кислорода в расплаве и степень рафинирования составляла около 50%.

Металл характеризовался высокой микро- и макрочистотой по неметаллическим включениям всех видов. Среднее содержание кислорода в прокате стали составляло 0,0023%, что существенно ниже (на 0,0005-0,0010%) обычного уровня для сталей такого типа.

Из анализа данных следует, что при вакуумировании расплава содержание азота максимально снижалось на 0,0012%. Поэтому следует констатировать, что в процессе вакуумирования азот из металла практически не удалялся. Это объясняется кинетическими трудностями удаления азота из расплава, содержащего более 0,005% растворенного кислорода вследствие резкого снижения скорости десорбции азота. Однако при таких концентрациях кислорода в расплаве (более 0,005%) наблюдается резкое замедление как процесса удаления, так и процесса поглощения азота жидким металлом. Поэтому нераскисленный металл от выпуска из печи до окончания вакуумироваиия был защищен от поглощения расплавом азота из атмосферы. Учитывая тот факт, что для промышленных установок внепечного вакуумирования рафинирование от азота составляло 10-15% [10], а при исходном содержании азота в металле ниже 0,005% практически не изменилось, предлагаемая технология, позволяющая защитить расплав от поглощения азота, является, с нашей точки зрения, более эффективной, чем существующая.

Как видно из представленных данных (см. таблицу 3), концентрация азота в металле после вакуумирования составляла в среднем 0,0046%, что значительно ниже получаемой в стали по существующей технологии. Однако после вакуумирования концентрация азота в расплаве до маркировочного анализа возрастала в среднем на 0,0023%, а содержание азота в прокате составляло в среднем 0,0080% [9].

Внепечная обработка стали по схеме ДСП - УПА - АКОС – УНРС

Были проведены исследования промышленных плавок стали 2105. Предлагаемая технология предусматривала следующие изменения существующей технологии:

1) алюминий на выпуске не отдается;

2) отдача алюминия производится в первую продувку расплава аргоном на УПА.

В процессе выплавки стали осуществлялся отбор проб металла и замер температуры.

Рисунок 6 - Изменение содержания азота в расплаве в процессе внепечной обработки

В опытном металле исследовали содержание азота (рисунок 6), кривая ДСП-УПА-АКОС (отдача алюминия на УПА), технологические параметры процесса выплавки и качество проката из выплавленного металла.

Из представленных экспериментальных данных следует, что прирост содержания азота в расплаве при выпуске в ковш и продувке аргоном значительно ниже (0,0003-0,0010%), чем при существующей технологии.

Предлагаемая технология обеспечивала резкое замедление процесса поглощения азота жидким металлом. Нераскисленный металл в процессе выпуска из печи и продувки аргоном был защищен от поглощения расплавом азота из атмосферы.

Анализ экспериментальных данных по изменению концентрации азота по периодам внепечной обработки показал, что после продувки аргоном на УПА содержание азота в металле составляло в среднем 0,0050%. Концентрация азота в расплаве при обработке на АКОСе практически не изменялась и перед отдачей на разливку составляла в среднем 0,0055-0,0057%. В дальнейшем концентрация азота в расплаве возрастала в среднем на 0,0017% и достигала среднего значения 0,0074%, что значительно ниже получаемой по существующей технологии.

Конечное содержание азота в прокате опытного металла значительно ниже (на 0,001-0,0018%) и составляло в среднем 0,0081-0,0083%. Предложенная технология внепечной обработки нераскисленного на выпуске расплава обеспечивала получение металла с содержанием азота на уровне 0,008%, что в среднем на 0,002% ниже, чем по базовой технологии раскисления [9].

2020-01-14

2020-01-14 215

215