Общие требования к марке 08ГБФ-У

Чтобы наглядно показать все выше изложенные аспекты, рассмотрим производство марки 08ГБФ-У класса прочности К60 по ТУ 14-1-5521-2005г «прокат толстолистовой для электросварных труб класса прочности К52-К60 диаметром 530-1220 мм повышенной эксплуатационной надежности» с учетом выше изложенных выводов и рекомендаций.

Марка 08ГБФ-У–выбрана как наиболее перспективная и конкурентоспособная, требующая наиболее жестких условий внепечной обработки металла и использования дорогих ферросплавов. Химический состав указан в таблице 11 [22].

Таблица 11 - Химический состав марки 08ГБФ-У

| Содержание, % | ||||||||||||

| С | Si | Mn | V | Nb | Al | Ti | Не более | |||||

| Cu | Cr | Ni | S | P | N | |||||||

| 0,08 0,10 | 0,16 0,35 | 1,0 1,1 | 0,05 0,06 | 0,02 0,08 | 0,02 0,05 | 0,01 0,035 | 0,20 | 0,20 | 0,20 | 0,002 | 0,012 | 0,009 |

| Примечания 1 Сталь для листов должна быть раскислена алюминием с учетом его остаточной массовой доли в готовом прокате 0,02-0,05%, дополнительно модифицирована титаном и кальцием, массовая доля которых должна быть 0,01-0,035% и 0,001-0,005% соответственно. 2 В стали допускается остаточная массовая доля хрома, никеля и меди не более 0,3% каждого, при этом их суммарная массовая доля не должна превышать 0,6%. | ||||||||||||

Химический состав используемых ферросплавов приведен в таблице 12.

Таблица 12−Химический состав ферросплавов

| Ферросплавы | Содержание, % | ||||||

| C | Si | Mn | P | S | Al | др. | |

| ФМн0,5 | 0,5 | 2,0 | 85 | 0,30 | 0,03 | - | - |

| ФМн2,0 | 2,0 | 2,0 | 75 | 0,35 | 0,03 | - | - |

| СМн17 | 1,7 | 17 | 65 | 0,1 | - | - | - |

| ФС65 | - | 65 | - | 0,032 | - | - | - |

| ФВд35C | 1 | 3,5 | - | 0,2 | 0,1 | - | V 35 |

| ФН4 | 0,5 | 25 | - | 0,5 | 0,1 | 8 | Nb 35 |

| ФТи30А | 0,25 | 5 | - | 0,04 | 0,04 | 8 | Ti 30 |

| СК25 | 1,0 | 70 | - | 0,02 | 0,05 | 1,5 | Ca 25 |

В таблице 13 приведены значение усвоений элементов-раскислителей. Усвоение элементов, вводимыми кусковыми материалами и проволоками приняты равными реально существующим в условиях ОАО "Уральская Сталь" [23].

Таблица 13−Усвоение элементов

| Элемент | Усвоение, % | |

| Кусковые материалы | Порошковая проволока | |

| Mn | 90 | 100 |

| Si | 85 | 100 |

| Al | - | 50 |

| Ti | 35 | 90 |

| V | 85 | 100 |

| Nb | 70 | 100 |

| Ca | - | 22 |

Технологическая схема производства стали

Для производства стали марки 08ГБФУ применим схему “ плавка в дуговой печи – внепечная обработка – непрерывная разливка “. Эта схема является наиболее оптимальной и высокопроизводительной, по сравнению с мартеновской и разливкой в изложницы.

Сталь марки 08ГБФУ выплавляется в электропечи с окислением, скачиванием шлака и раскислением металла во время выпуска в сталеразливочном ковше [18]. Вместе с раскислителями в ковш отдается навеска легирующих ферросплавов и шлакообразующих. После окончания выпуска, на установке «ковш-печь» металл подвергается продувке аргоном через донную пробку в течение не менее четырех [24], для усреднения металла по температуре и химическому составу по всему объему ковша. После окончания продувки производится отбор проб и замер температуры. Далее производится доводка металла до марочного состава, десульфурация и подогрев металла. После обработки на установке “ковш – печь” плавка подается на машину непрерывного литья заготовок с заданным химическим составом и температурой.

Выплавка стали в электропечи

Шихтовка печи производится ломом марки 3А и жидким чугуном, состав которых представлен в таблице 14.

Таблица 14 – Химический состав металлошихты

| Материал | Содержание, % | ||||||||

| С | Si | Mn | Cr | Ni |  Cu Cu

| P | S | Fe | |

| 3А | 0,25 | 0,30 | 0,50 | 0,15 | 0,10 | 0,10 | 0,040 | 0,030 | 98.8 |

| Жидкий чугун | 4,0 | 1,0 | 0,8 | - | - | - | 0,05 | 0,02 | 94.1 |

В процессе выплавки в печи кремний окисляется на 100%, марганец на 50%, фосфор на 90%, сера на 50% [23].

В таблице 15 представлен элементарный состав шихты.

Таблица 15 – Элементарный состав шихты

| Материал | Содержание элементов | ||||||||||

| C | Si | Mn | P | S | Cr | Ni | Cu | Fe | всего | ||

|

3А | % | 0,25 | 0,30 | 0,50 | 0,04 | 0,03 | 0,15 | 0,10 | 0,10 | 98,8 | 100 |

| кг | 162 | 195 | 325 | 26 | 19,5 | 97,5 | 65 | 65 | 64220 | 65000 | |

| Жидкий чугун | % | 4,0 | 1,0 | 0,8 | 0,05 | 0,02 | - | - | - | 94,1 | 100 |

| кг | 2200 | 550 | 440 | 27,2 | 11 | - | - | - | 51755 | 55000 | |

| Состав шихты | % | 0,83 | 0,62 | 0,44 | 0,04 | 0,03 | 0,08 | 0,05 | 0,05 | 96,6 | 100 |

| кг | 1002 | 745 | 765 | 53,2 | 30,5 | 97,5 | 65 | 65 | 115975 | 120000 | |

Химический состав стали после расплавления указан в таблице 16.

Таблица 16 –Химический состав стали после расплавления

| Материал | Содержание элементов | ||||||||||

| C | Si | Mn | P | S | Cr | Ni | Cu | Fe | всего | ||

| Масса стали после расплавления | кг | 1002 | 745 | 765 | 53,2 | 30,5 | 97,5 | 65 | 65 | 115975 | 120000 |

| Угар | кг | - | 223,5 | 137,7 | 13,3 | 1,52 | 4,48 | 1,95 | 1,95 | 3479,25 | 3864,05 |

| Состав стали после расплавления | % | 0,83 | 0,45 | 0,54 | 0,034 | 0,025 | 0,08 | 0,08 | 0,08 | 96,8 | 100 |

| кг | 1002 | 521,5 | 627,3 | 39,9 | 28,98 | 92,62 | 63 | 63 | 112495,75 | 116,135,95 | |

Для получения заданного химического анализа производим продувку металла кислородом. В процессе выплавки для вспенивания шлака производим вдувание кокса в количестве 850 кг на плавку. Шлак удаляется из печи самотеком. Принимаем, что после отбора пробы, содержание углерода в металле составляет 0,05%.

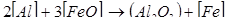

Окисление элементов происходит по следующим реакциям:

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

.

.

В таблице 17 приведен состав стали в конце окислительного периода.

Таблица 17- Состав стали в конце окислительного периода

| Баланс | Содержание, % | ||||||||||

| С | Si | Mn | P | S | Cr | Ni | Cu | Fe | всего | ||

| Окисляется | % | 94 | 100 | 70 | 90 | 50 | 30 | 10 | 10 | 2 | 6 |

| кг | 941,88 | 521,5 | 439,11 | 35,91 | 14,49 | 27,79 | 6,3 | 6,3 | 2249,9 | 4243,18 | |

| Остается в металле | % | 6 | 0 | 30 | 100 | 50 | 70 | 90 | 90 | 98 | 94 |

| кг | 60,12 | 0 | 188,19 | 3,99 | 14,49 | 64,83 | 56,7 | 56,7 | 112245,85 | 112630,75 | |

| Состав металла | % | 0,049 | 0 | 0,17 | 0,005 | 0,018 | 0,08 | 0,08 | 0,08 | 99,51 | 100 |

По данным таблицы 17, определяем массу окислов, переходящих из металла в шлак во время плавления и окислительного периода:

кг;

кг;

кг.

кг.

85% железа окисляется до  , и улетучивается в виде пыли, а 15% окисляется до

, и улетучивается в виде пыли, а 15% окисляется до  и переходит в шлак:

и переходит в шлак:

кг;

кг;

кг;

кг;

кг;

кг;

кг.

кг.

Расход футеровки составляет 1-2 кг на тонну стали.

В таблице 18 показан состав шлака в конце окислительного периода.

Таблица 18 – Состав шлака в конце окислительного периода

| Источник оксидов | Содержание, % | |||||||||

| CaO | MgO | SiO2 | Al2O3 | FeO | MnO | P2O5 | Cr2O3 | итого | ||

| Металл.кг | - | - | 1117,5 | 119 | 433,74 | 566,85 | 164,49 | 81,23 | 2482,81 | |

| Известь.кг | 4600 | 165 | 125 | 46 | - | - | 4,6 | - | 4940,6 | |

| Футеровка.кг | - | 173,8 | - | - | - | - | - | - | 157,5 | |

| Всего | кг | 4600 | 338,8 | 1242,5 | 165 | 433,74 | 566,85 | 169,09 | 81,23 | 7423,41 |

| % | 42,9 | 5,5 | 19,7 | 3,2 | 9,8 | 10,5 | 2,2 | 1,1 | 100 | |

Основность шлака составляет CaO/SiO2=42,9/19,7=2,1. Такая основность и высокая окисленность шлака препятствуют насыщению металла азотом.

Расход кислорода на окисление примесей составит:

Сшихты: 941,88∙32/12=2511,68 кг;

Скокса: 850∙32/12=2266,67 кг;

Si: 521,5∙32/28=596 кг;

Mn: 439,11∙16/55=127,74 кг;

S: 14,49∙32/32=14,49 кг;

P: 35,91∙32/124=9,27 кг;

Fe: 2249,9∙32/136=529,39 кг.

Общий расход кислорода составит 6055,24 кг.

Состав технического кислорода 99,5% кислорода и 0,5% азота. Расход технического кислорода составит 6055,24∙0,95=5752,48 кг.

В таблице 19 представлен материальный баланс плавки.

Таблица 19 – Материальный баланс плавки

| Задано | Получено | ||

| Наименование | кг | Наименование | кг |

| Лом 3А Жидкий чугун Известь Футеровка | 65000 55000 5000 158 | Металл Шлак Пыль Газы | 112630 7423 3864 77420

|

| Технический кислород | 5752 | ||

| Кокс | 850 | ||

| Итого | 129861 | Итого | 129438 |

Рассчитаем количество легирующих, раскислителей для отдачи в ковш на выпуске по формуле:

Х = ((Е гот − Е ост) ∙ Т ∙ 1000) / В∙ С, (9)

где Х - требуемое количество ферросплавов, кг;

Е гот - содержание элемента в готовой стали, %;

Е ост.- остаточное содержание элемента в металле перед раскислением, %;

Т – масса плавки, тонн;

В – содержание элемента в ферросплаве, %;

С – коэффициент усвоения элемента, вводимого в металл, %.

Рассчитаем необходимое количество кремния:

FeSi = (0,14∙113∙1000)/0,65∙67=385 кг.

Рассчитаем необходимое количество марганца металлического:

Mn(мет)=((1,0-0,17)∙113∙1000)/0,90∙85=1300 кг.

Рассчитаем необходимое количество феррованадия:

FeV=((0,05∙113∙1000)/0,85∙53=130 кг.

Рассчитаем необходимое количество никеля листового:

Niлист.=((0,20-0,07) 113∙1000)/0,95∙100=165 кг.

Общая масса ферросплавов:

кг.

кг.

Масса металла после выпуска составит:

112630+1980=114610 кг.

Выпуск плавки осуществляется в сталь ковш при температуре футеровки не менее 900 ◦С, оборудованный донной пробкой, очищенный от скрапа и шлака. В процессе выпуска в ковш присаживаются шлакообразующие – известь и плавиковый шпат. Навеску ферросплавов вводить в ковш после выпуска 50-70 т. металла. Температура металла на выпуске 1610-1640 ◦С.

Внепечная обработка

После выпуска плавки и отданной навески ферросплавов производят усреднительную продувку металла на УКП аргоном в течение 4 минут, после чего производят отбор пробы металла и шлака. Принимаемый химический состав стали перед обработкой, приведен в таблице 20.

Таблица 20 - Химический состав стали перед обработкой

| Содержание, % | ||||||||||||

| С | Si | Mn | V | Nb | Al | Ti | Cu | Cr | Ni | S | P | N |

| 0,049 | 0,14 | 0,7 | 0,05 | - | 0,005 | - | 0,11 | 0,06 | 0,20 | 0,008 | 0,003 | 0,007 |

Обработка стали на УКП представлена в таблице 21 [26].

Таблица 21 - Обработка на УКП

| Параметры | Требования | Обработка на УКП |

| Толщина слоя шлака | Не более 50мм. | Ввод в ковш последовательно плавикового шпата и не менее 1200кг извести. После получения жидкоподвижного шлака ввод алюминиевой проволоки (на 0,040% алюминия), карбида кремния и (или) карбида кальция. Раскисление производить до получения белого шлака. После раскисление произвести доводку металла по химическому составу на нижнемарочное значение. Через 5 мин. после ввода последней порции ферросплавов отобрать пробу металла и по результатам хим.анализа произвести окончательную корректировку химического состава. В конце обработки произвести замер окисленности, ввести алюминиевую и силикокальцевую проволоку |

| Свободный борт | Не менее 400мм. | |

| Химический состав стали после выпуска | Не должен превышать нижнемарочный предел. Содержание углерода должно быть меньше нижнемарочного предела не менее чем на 0,02% | |

| Шлакообразующие материалы | Известь с массовой долей СаО не менее 85%. Шпат с массовой долей CaF2 не менее 70% | |

| Готовая сталь | Химический состав стали и величина углеродного эквивалента должны соответствовать требованиям НТД. |

Согласно таблице 21 в первой порции навески отдаем в ковш последовательно плавиковый шпат в количестве 500 кг, известь в количестве 1200 кг, карбид кальция в количестве 100 кг, алюминиевую проволоку с расчетом содержания массовой доли 0,040%.

Расчет необходимого количества алюминиевой проволоки для предварительного раскисления:

Alпров.=((0,040-0,005)×115×1000/0,50×100=77 кг.

Во второй порции ферросплавов рассчитаем необходимое количество феррокремния, силикомарганца:

FeSi=((0,20-0,14)∙115∙1000)/67∙0,75=130 кг;

%(Si)=(67∙0,75∙130)/115∙1000=0,06%.

Рассчитаем необходимое количество силикомарганца с учетом получения марганца в стали на нижнемарочное значение:

Mn=((1,0-0,7)∙115∙1000)/72∙0,90=509 кг.

Силикомарганец будем вводить в металл в два приема, первая порция будет составлять 350кг, что внесет массовую долю марганца и кремния в количестве:

%(Mn)=(72∙0,90∙350)/115∙1000=0,21%;

%(Si)=(17∙75∙350)/115∙1000=0,04%.

Во второй порции присадки в ковш необходимо ввести для дополнительного раскисления шлака известь в количестве 400 кг, плавиковый шпат в количестве 100 кг, карбид кальция в количестве 20-30 кг.

Через пять минут после отдачи второй порции навески ферросплавов и раскислителей необходимо отобрать вторую пробу металла. Химический состав металла с учетом всех введеных ферросплавов приведен в таблице 22.

Таблица 22 - Химический состав стали

| Содержание, % | ||||||||||||

| С | Si | Mn | V | Nb | Al | Ti | Cu | Cr | Ni | S | P | N |

| 0,08 | 0,24 | 0,91 | 0,05 | - | 0,023 | - | 0,11 | 0,06 | 0,23 | 0,005 | 0,006 | 0,007 |

Для доводки до заданного химического анализа необходимо ввести силикомарганец, ниобий, алюминий, титан. Титан, а также проволока с силикокальциевым наполнителем будет применяться в качестве модификатора стали. Алюминий будет отдан после получения пробы химического состава стали и шлака, а также по результатам измерения замера окисленности металла и температуры стали.

Легирование ниобием будем производить путем ввода ниобийсодержащей проволоки.

Рассчитаем необходимое количество силикомарганца:

m(SiMn)=((1,0-0,91)∙115∙100)/72∙0,90=153 кг.

В результате ввода 150 кг силикокальция кремния будет внесено:

%(Si)=(17∙0,75∙150)/115∙1000=0,017%.

Рассчитаем необходимую навеску ниобий содержащей проволоки:

m пров = (0,02∙115∙1000) / 50∙0,84 = 53 кг.

Рассчитаем необходимую навеску титана:

m(Ti)=(0,011∙115∙1000)/0,32∙40=95 кг.

После отдачи последней порции ферросплавов отбирают пробу металла и шлака. В таблицах 23 и 24 представлен химический анализ полученного металла и шлака соответственно.

Таблица 23 - Химический состав стали после обработки

| Содержание, % | ||||||||||||

| С | Si | Mn | V | Nb | Al | Ti | Не более | |||||

| Cu | Cr | Ni | S | P | N | |||||||

| 0,08 | 0,26 | 1,1 | 0,05 | 0,02 | 0,023 | 0,01 | 0,11 | 0,06 | 0,23 | 0,005 | 0,007 | 0,007 |

Таблица 24 - Состав шлака после обработки

| Содержание, % | |||

| СаО | SiO2 | FeO | MnO |

| 52,6 | 23,5 | 0,61 | <2,0 |

Завершение обработки в сталеразливочном ковше представлено в таблице 25.

Таблица 25 - Завершение обработки стали марки 08ГБФ-У

| 1) Перед окончательной корректировкой массовой доли алюминия в стали произвести замер активности кислорода в стали. | |||

| 2) Замер активности кислорода производить при отключенной продувке металла аргоном. После проведения замера возобновить продувку металла. | |||

| 3) Температура металла за 10-15 мин до конца обработки (перед вводом алюминия) должна быть на 10-15 ˚С выше заданной температуры разливки стали. | |||

| 4) По результатам измерения активности кислорода и температуры стали произвести ввод алюминиевой проволоки. | |||

| 5) Расчет массы, вводимой алюминиевой проволоки, для стали с массовой долей алюминия в Маркировочной пробе не менее 0,020%, производить на 0,010% выше нижнемарочного значения, с учетом остаточного содержания алюминия в стали и степени усвоения алюминия в зависимости от активности кислорода: m(Alпров)=((0,04-0,023) ×110×1000)/ 0,50×100=40 кг | |||

| Активность кислорода | до 5 ppm | 5-10 ppm | более 10 ppm |

| Усвоение алюминия | 70% | 65% | 60% |

| 6) Продолжительность продувки металла от момента ввода алюминиевой проволоки до ввода силикокальциевой проволоки должна составлять 3-5 минут. | |||

| 7) Количество вводимой в металл силикокальциевой проволоки при содержании алюминия более 0,020% соответствует количеству в размере 150 м. | |||

| 8) После ввода силикокальциевой проволоки произвести "промывочную" продувку металла аргоном в течение 2-12 мин без оголения поверхности металла (рекомендуемая продолжительность продувки – 5-7 мин). | |||

| 9) Нагрев металла во время и после ввода силикокальциевой проволоки не производить. | |||

| 10) Произвести отдачу 300-500 кг извести на шлак, накрыть ковш крышкой и передать на разливку. | |||

Используя установку ковш-печь, получили сталь марки К60(08ГБФУ).

Разливка

Разливку производим на слябовой МНЛЗ, сечение кристаллизатора 190×1200мм. Из сталеразливочного ковша в промежуточный металл подается через огнеупорную трубу, верх которой стыкуется с шиберным затвором сталеразливочного ковша, а низ погружен в металл в промежуточном ковше. С целью предотвращения подсоса воздуха в трубу подают аргон. В промежуточном ковше металл изолируют от атмосферы, засыпая на его поверхность защитную шлакообразующую смесь. Изоляцию струи подаваемого в кристаллизатор металла обеспечиваем с помощью погружных стаканов [27].

Выводы

Для обеспечения массовой доли азота в стали 0,008% и менее, необходимо:

1) производить продувку металла техническим кислородом с расходом не более 5500 м3/плавку;

2) общая масса металлошихты не должна превышать 125-128 т;

3) ограничить массу лома типа ШЭЛ и обрези ЛПЦ до уровня не более 10 т, за счет увеличения массы лома типа (3А и ШЭ);

4) расход жидкого чугуна на плавку должен составлять 55-65 т;

5) в завалку вводить 2 т известняка;

6) расход углеродсодержащего материала для вспенивания шлака должен составлять:

- для вдувания через инжектора – не более 1200 кг;

- для присадки сверху (через свод) – не более 400 кг.

7) температура металла перед выпуском должна составлять 1610-1640 ˚С;

8) качественная установка защитной трубы, подача аргона и очистка посадочного места трубы от настылей, брызг металла перед ее установкой. При невозможности полной очистки места стыка проводить замену защитной трубы;

9) накрытие поверхности металла теплоизоляционной смесью без появления «горячих» пятен на поверхности металла.

2020-01-14

2020-01-14 472

472