Станочная обработка металла

План

1. Токарная обработка детали: эскиз детали, какой станок, инструмент, режимы резания............................................................................................................. 3

1.1 Сущность токарной обработки................................................................ 3

1.2 Токарный станок....................................................................................... 3

1.3 Инструмент................................................................................................ 7

1.4 Режимы резания........................................................................................ 9

2. Фрезерная обработка металла: эскиз детали, какой станок, инструмент, режимы резания........................................................................................................... 14

2.1 Фрезерные станки................................................................................... 14

2.2 Инструмент.............................................................................................. 18

2.3 Режим резания......................................................................................... 21

3. Шлифовальная обработка металла: эскиз детали, какой станок, инструмент, режимы шлифования.................................................................................... 24

3.1 Типы шлифовальных станков................................................................. 25

3.2 Шлифовальные инструменты................................................................. 27

3.3 Режимы шлифования.............................................................................. 29

4. Строгальная обработка металлов: эскиз детали, какой станок, инструмент, режимы обработки........................................................................................ 32

4.1 Строгальные станки................................................................................ 32

4.2 Инструмент.............................................................................................. 34

4.3 Режим обработки. Элементы режима резания и срезаемого слоя........ 35

5. Сверлильная обработка металлов: эскиз детали, какой станок, инструмент, режимы обработки........................................................................................ 36

5.1 Сверлильные станки................................................................................ 36

5.2 Инструменты для обработки отверстий................................................. 38

5.3 Режимы обработки.................................................................................. 40

6. Газопламенная резка: эскиз деталей, оборудование, режимы................ 50

6.1 Оборудование......................................................................................... 51

6.2 Режимы обработки.................................................................................. 52

Список используемой литературы............................................................... 56

Токарная обработка детали: эскиз детали, какой станок, инструмент, режимы резания

Сущность токарной обработки

Токарная обработка является одной из разновидностей обработки металловрезанием. Она осуществляется срезанием с поверхностей заготовки определенного слоя металла (припуска) резцами, сверлами и другими режущими инструментами.

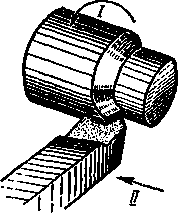

Вращение заготовки, посредством которого совершается процесс резания, называется главным движением, а поступательное перемещение инструмента, обеспечивающее непрерывность этого процесса,— движением подачи (рис. 1). Благодаря определенному сочетанию этих движений на токарных станках можно обрабатывать цилиндрические, конические, фасонные, резьбовые и другие поверхности.

Токарный станок

Устройство станка.

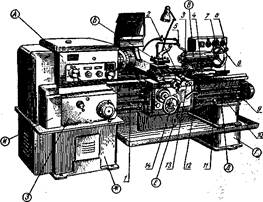

Наиболее характерным типом рассматриваемых станков является токарновинторезный, предназначенный для выполнения всех токарных работ, включая нарезание резьбы резцами.

Станина — жесткая чугунная отливка, на которой смонтированы все основные узлы станка. Сверху она имеет две пары направляющих, обеспечивающих прямолинейное перемещение суппорта и задней бабки в продольном направлении.

Передняя бабка — пустотелая отливка, в которой размещается коробка скоростей и главный ведомый вал станка — шпиндель. Бабка служит для установки обрабатываемой заготовки и сообщение ей вращения с предусмотренной частотой.

Задняя бабка - предназначена для поддержания свободного конца длинной заготовки, а также установки некоторых режущих инструментов (сверл, разверток и др.). Бабка состоит из трех основных частей: плиты, корпуса и пиноли с коническим отверстием на переднем конце. Для обтачивания конусов корпус может быть поперечно смещен относительно плиты и зафиксирован в требуемом положении.

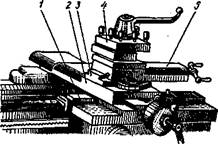

Суппорт (рис. 4) служит для перемещения резца в продольном, поперечном или угловом направлениях относительно оси обрабатываемой заготовки. Состоит из пяти основных частей: трех салазок.

Рис. 2. Токарно-винторезный станок 1К62: А — передняя бабка; Б — суппорт; В — задняя бабка; Г — правая тумба; Д — станина; Ё — фартук; Ж — левая тумба; 3 — коробка подач; И — гитара сменных колес (под кожухом) (продольных, поперечных и верхних), поворотной плиты и резцедержателя

Фартук прикреплен к продольным салазкам (каретке) суппорта. Размещенный в нем механизм предназначен для преобразования вращательного движения ходового винта 9 или ходового вала 10 (см. рис. 2) в поступательные перемещения суппорта. От ходового винта движение заимствуется только при нарезании резьбы резцами, для всех прочих работ передающим звеном служит ходовой вал.

Коробка подач предусмотрена для настройки станка на подачу или шаг нарезаемой резьбы.

Гитара сменных колес является дополнительным механизмом коробки подач. С ее помощью можно практически неограниченно расширять диапазон настроек станка на шаги нарезаемых резьбы.

Тумбы — пустотелые чугунные отливки, применяемые в качестве опор станины. Внутреннее пространство тумб используется обычно для размещения электродвигателя и агрегата смазочно-охлаждающей системы.

Управление станком.

Несмотря на конструктивное различие моделей станков в их управлении применяются типовые решения, которые можно рассмотреть на примере станка 1К62 (см. рис. 2).

Подключение станка к электросети выполняется поворотом рукоятки пакетного переключателя 8 в положение «Сеть». Справа и слева от него расположены рукоятки выключателей местного освещения и смазочно-охлаждающей системы. Включение и остановка главного электродвигателя производятся с помощью кнопочной станции 13 (кнопка «Пуск» — черного цвета, «Стоп» — красного).

Включение и переключение вращения шпинделя осуществляется с дублированными рукоятками управления 1 и 11, имеющими три фиксированных положения соответственно для правого, левого вращения и остановки. Механические продольные и поперечные подачи суппорта включаются поворотом рукоятки 4 в необходимом направлении.

При нарезании резьбы резцами подача суппорта включается рукояткой маточной гайки 12.

Ручные перемещения суппорта во время работы и наладки станка выполняются вращением маховиков 2, 3 и 14 оснащенных отсчетными устройствами — лимбами — в виде градуированных колец.

Пиноль задней бабки перемещается поворотом маховика 7, а скрепляется рукояткой 5. Задняя бабка закрепляется на станине рычагом 6.

Рис. 3. Задняя бабка: поперечные салазки; 3 — поворотная плита

Рис. 4. Суппорт: — продольные салазки (каретка)

Ежедневный уход за токарным станком должен заключаться в следующем.

До начала работы:

1. Проверить общее состояние станка и надежность крепления всех частей.

2. Залить масло во все масленки ручной смазки, смазать ходовой винт и ходовой вал.

3. Проверить уровни масла по контрольным глазкам, при недостаточном количестве — долить.

4. Проверить работу станка на холостом ходу и убедиться в исправности органов управления, системы принудительной смазки по струйному маслоуказателю, системы охлаждения.

5. О всех замеченных неисправностях доложить мастеру.

Во время работы:

1. Внимательно следить за работой станка; оберегать направляющие суппорта и станины от повреждений, не класть на них заготовки, детали, инструменты; не оставлять станок без присмотра; периодически проверять, не перегреваются ли подшипники подвижных узлов.

2. Применять правильные приемы работы: не переключать коробку скоростей и подач на ходу, не производить резкое переключение станка на обратный ход.

3. При точении чугуна и полировании деталей шлифовальными шкурками закрывать направляющие куском брезента.

4. При возникновении в станке необычного шума работу прекратить и выяснить или устранить его причину с помощью работников ремонтной службы.

По окончании работы:

1. Отключить станок от электросети.

2. Тщательно очистить от стружки.

3. Протереть ветошью, смоченной в керосине; смазать тонким слоем масла направляющие станины, суппорта, открытые поверхности шпинделя и пиноли задней бабки,

4. Сдать станок сменщику.

Инструмент

Измерительные инструменты применяются для определения размеров, формы и взаимного расположения отдельных поверхностей деталей как в процессе их изготовления, так и после окончательной обработки.

В единичном и мелкосерийном производстве используются универсальные измерительные инструменты — штангенциркули, микрометры, нутромеры и др., а в крупносерийном и массовом — предельные калибры.

По конструкции и принципу действия универсальные измерительные инструменты и приборы разделяются на меры длины, штангенинструменты, микрометрические инструменты и приборы.

Работа резца.

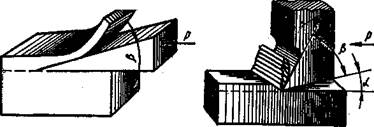

Резание металлов осуществляется инструментами, имеющими, как правило, форму клина. Это объясняется способностью клина создавать выигрыш в силе, необходимой для проникновения инструмента в обрабатываемый материал. Причем этот выигрыш возрастает по мере уменьшения угла заострения клина р

Рис. 5. Схемы действия клина (а) и резца (б) (рис. 5, а)

Однако режущая кромка более острого клина менее прочна. Учитывая это, для обработки более твердых материалов необходимо применять клин с несколько большим углом р, а для относительно мягких — клин с меньшим углом заострения.

При резании приходится преодолевать не только силы сцепления частиц металла, но также силы внешнего трения, возникающие в местах контакта клина с обрабатываемым материалом. Силы трения можно уменьшить за счет расположения одной из поверхностей резца под некоторым углом, а к обработанной поверхности детали (рис. 5,6), что учитывается при создании его геометрической формы.

Работу резца при резании можно представить в виде следующего процесса. Внедряясь в обрабатываемый материал, резец сжимает срезаемый слой. При этом небольшой участок этого слоя, наиболее близко расположенный к резцу, деформируется. По мере сдавливания частицы деформируемого участка относительно сдвигаются до тех пор, пока внешняя сила Р не превзойдет силы их сцепления и не наступит скалывания элемента стружки, после чего повторяется аналогичный процесс.

Таким образом, образование металлической стружки можно представить в виде процесса последовательного скалывания ее элементов.

Режимы резания

При выборе режимов резания следует сочетать наиболее выгодные факторы, оказывающие влияние на производительность, точность и качество обработки.

При токарной обработке оптимальный режим обеспечивается правильным выбором глубины резания, подачи и скорости резания.

При черновой обработке на данном конкретном станке режим резания следует выбирать, исходя из наиболее полного использования мощности станка в режущих свойств инструмента.

Глубина резания.

Небольшое влияние глубины резания на стойкость инструмента и скорость резания позволяет при черновой обработке назначать возможно большую глубину резания я по возможности снимать весь припуск за один проход, оставляя в случае необходимости лишь припуск на получистовую и чистовую обработки. Получистовое, как и чистовое, точение обычно выполняется за один проход.

При чистовой обработке (до V5 класса чистоты) глубина резания назначается в зависимости от степени точности и чистоты поверхности в пределах от 0,5 до 1,5-2 мм. Обработка поверхностей по V6 и V7 классам чистоты достигается при глубине резания от 0,1 до 0,3-0,4 мм.

Подача.

Учитывая, что увеличение глубины резания ведет к возникновению вибраций, а увеличение подачи — к уменьшению я прекращению их, следует назначать возможно большую подачу, допускаемую прочностью инструмента и технологическими факторами.

При чистовой обработке подачу выбирают, исходя из класса точности и класса чистоты поверхности.

Рекомендуемые подачи для чистовой обработки в зависимости от класса чистоты поверхности, радиуса при вершине резца r и вспомогательного угла в плане φ1 приведены в табл. Подачи эти не являются предельными и могут быть изменены в соответствии с конкретными условиями обработки.

Величины подач при точении конструкционных углеродистых и легированных сталей с пределом прочности при растяжении авр=70-90.

| Класс чистоты (ГОСТ 2789 – 59) | Радиус при вершине Резца, мм | Скорость вращения, м/мин | |||||

| 80 | 90 | 100 | 110 | 120 | более 130 | ||

| Рекомендуемы* подачи 5. до/еб | |||||||

| 0,6 | 0.54—0,46 | 0,55—0.49 | 0.55—0,49 | 0,55-0,49 | 0.55—0,49 | 0,55—0,49 | |

| V4 | 1.0 | 0,05—0.87 | 0.65-0,57 | 0.65-0,67 | 0,65-0,67 | 0,65-0,57 | 0,65—0,57 |

| 2,0 | 0.69—0,87 | 0,69-0,67 | 0.69-0,67 | 0,69-0,67 | 0,69— 0,67 | 0,69—0,67 | |

| 0,0 | 0,29-0.23 | 0,31-0,26 | 0,34-049 | 0.36-0,32 | 0,39—0,34 | 0.41-0,37 | |

| V3 | 1,0 | 0,40-0.31 | 0.48-0,35 | 0,46-0,38 | 0,46—0,40 | 0,46-0.41 | 0,46—0,42 |

| 2,0 | 0,52—0.44 | 0,53-0,47 | 0,44-0,48 | 0.64—0,48 | 0,34—0,48 | 9,54-0.48 | |

| 0.5 | 0,18—0,11 | 0,16-0,13 | 0,18-0,24 | 0,20— 0,21 | 0,32—0,18 | 0,25-0,21 | |

| V6 | 1,0 | ОД1—ОЛ6 | 0,22-027 | ОД4-ОД9 | 0,25-"0,21 | 0,33-0.24 | 0,34-0,25 |

| 2,0 | 0,38-0,21 | 0,30-0,33 | 0.32-Ю,25 | 0.35-ОД8 | 0,38-0,32 | 0.39-0,35 | |

Скорость резания.

После выбора глубины резания и подачи по нормативам назначают скорость резания.

Выбранный режим резания должен соответствовать кинематическим и динамическим возможностям станка. Проверку режима резания следует производить по прочности механизма подачи и по эффективной мощности станка.

Необходимо выбрать режущий инструмент, назначить режимы резания и подсчитать машинное время обработки.

Пример выбора режимов резания.

На токарно-винторезном станке мод. 1К62 надо обработать вал из конструкционной углеродистой стали σвр=75кГ/мм² Длина вала l = 400 мм, диаметр заготовки D=76 мм. Диаметр готовой детали должен составлять d=72Х5, а чистота обработанной поверхности V5.

1. Выбираем режущий инструмент. Для получистовой обработки детали берем резец проходной прямой правый, оснащенный пластинкой твердого сплава Т15К.6. Выбираем форму передней поверхности — радиусную с отрицательной фаской; величины переднего и заднего углов: у=15° и а=8°; величины главного и вспомогательного углов в плане: φ=45° и φ1=10°; радиус при вершине г=1,5 мм, ширину фаски f = 0,4 мм и радиус канавки R=4 мм.

2. Определяем глубину резания: t = 76 – 72 = 2 мм.

3. Выбираем подачу. Из данных табл. находим 5 = 0,4-0,31 мм/об. Уточняем подачу по паспорту станка. Станок мод. 1К62 имеет в этом диапазоне следующие подачи: 0,30, 0,34, 0,39, 0,43 и т. д. Для нашего случая принимаем подачу 5 = 0,39 мм/об.

4. Стойкость резцов принимаем Т=90 мин.

5. Определяем скорость резания в зависимости от глубины резания, подачи и стойкости инструмента. При заданных условиях обработки по устанавливаем скорость резания о=171 м/мин. Поправочных коэффициентов не вводим, так как табличные данные соответствуют заданным условиям обработки.

6. По выбранной скорости резания и диаметру обрабатываемой детали находим число оборотов шпинделя:

1000 v 1000 171

n = ------------- -------------- =715 об/мин.

3,14 76

Уточняя число оборотов по паспорту станка принимаем n = 630 об/мин. Действительная скорость резания будет равна:

3,14 *76 * 630

V д = ---------------------- = 150,3 м/мин.

1000 * 1000

7. По выбранным глубине резания t и подаче S приблизительно находим силу резания: Рz =Ср·* t * S = 200-2-0,39 = 156 кГ.

8. Определяем момент сопротивления резанию:

D 76

Мp =Рz ------ = 1 56 ------- = 6004 кГмм, или 6,004 кГм.

2 2

9. Из паспорта станка выбираем наибольший крутящий момент на шпинделе Мшп =12,5 кГм. Сравнивая момент сопротивления резанию Мр с наибольшим допустимым крутящим моментом на шпинделе, видим, что мощность станка при выбранном числе оборотов вполне достаточна.

10. Определяем основное машинное время:

L l + y 400+ 3

To = ----------------- = ------------------- = 1,6 мин.

S *·n 0,39 *·630

где l — длина обрабатываемой поверхности детали в направлении подачи, мм; у — величина врезания и перебега инструмента, мм.

Фрезерная обработка металла: эскиз детали, какой станок, инструмент, режимы резания

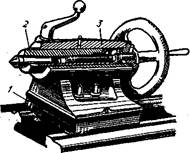

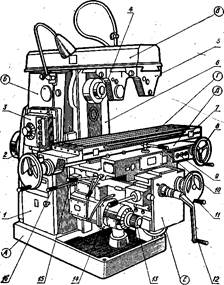

Фрезерные станки

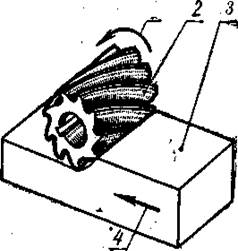

Основные движения при фрезеровании и разновидности станков. При выполнении фрезерных работ заготовке 3 (рис. 6) сообщается поступательное движение, а режущему инструменту — 1, фрезе 2 — вращение с определенной скоростью. Вращение фрезы, за счет которого совершается процесс резания, называется главным движением, а поступательное перемещение заготовки, обеспечивающее непрерывность этого процесса,— движением подачи. Эти движения осуществляются с помощью фрезерных станков.

На предприятиях общего машиностроения наиболее распространены консольно-фрезерные станки. Их характерной особенностью является наличие консоли в виде подвижного кронштейна, предназначенного для сообщения обрабатываемой заготовке движения подачи в вертикальном направлении. В связи с невысокой жесткостью консоли технологические возможности таких станков ограничиваются массой обрабатываемых деталей до 250...300 кг.

В зависимости от расположения шпинделя (вала, сообщающего вращение фрезе) и некоторых других конструктивных особенностей, консольно-фрезерные станки делятся на горизонтальные, вертикальные, универсальные и широкоуниверсальные.

Устройство станков. Все консольно-фрезерные станки имеют типовое устройство и состоят из ряда характерных узлов, обозначенных буквами на рис. 7, рис. 6. Главное движение – 1; и движение подачи – 4 при фрезеровании. Основание А - служит опорой станков, а также используется в качестве резервуара для смазывающеохлаждающей жидкости. Станина Б – является базовым узлом станка, во внутренней полости которого размещены: коробка скоростей с пультом переключения 3, шпиндель 4, электродвигатель главного движения 2 и аппаратура электрооборудования (в боковых нишах, закрытых дверцами 1). По вертикальным направляющим 6 типа «ласточкин хвост» перемещается консоль, в верхнем направляющем пазу такой же формы подвижно установлен хобот.

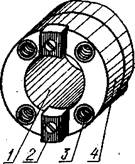

Шпиндель (см. рис. 3) —жесткий пустотелый вал, на переднем конце которого устанавливаются и закрепляются фрезы. Конический участок 1 отверстия, имеющий стандартную конусность 7: 24 (разность диаметров конуса 7 мм на длине 24 мм), предназначен для установки фрез с помощью оправок или переходных втулок а цилиндр 3 служит для непосредственной установки крупногабаритных фрез. Поводки 2 предусмотрены для передачи крутящего момента от шпинделя к фрезе.

Хобот В - в станках с горизонтальным шпинделем предназначен для поддержания свободного конца фрезерной оправки серьгой 5, Его вылет из станины можно регулировать и фиксировать в необходимом положении.

Консоль Е — чугунная отливка коробчатой формы, внутри которой размещены: электродвигатель привода подачи, коробка подач и механизм ее переключения. Вертикальным пазом типа «ласточкин хвост» она соединяется с направляющими станины; по горизонтальным - прямоугольным направляющим перемещаются салазки.

Салазки Д - являются промежуточным узлом между консолью и

столом станка. Нижним пазом салазки установлены на горизонтальных направляющих консоли и перемещаются по ним в попе

речном направлении, верхний паз типа «ласточкин хвост» служит

направляющей для стола.

Стол Г расположен на салазках и перемещается по ним в продольном направлении. На нем устанавливаются и закрепляются обрабатываемые заготовки (непосредственно или при помощи различных приспособлений). Для этой цели со стороны рабочей плоскости.

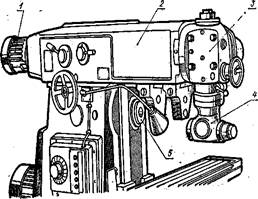

Рис. 7. Горизонтальный консольно-фрезерный станок мод. 6Р82Г: Л — основание; Б — станина; б — хобот; Г — стол; Д — салазки; Е — консоль, в нем предусмотрены продольные Т-образные пазы

С помощью консоли и салазок столу консольно-фрезерного станка можно сообщить движения подачи в трех взаимно перпендикулярных направлениях: продольном, поперечном и вертикальном.

Универсально-фрезерные станки отличаются от рассмотренного выше горизонтального тем, что стол у них может быть повернут в горизонтальной плоскости на угол до 45° в обе стороны. С этой целью салазки таких станков состоят из двух частей — верхней и нижней. Верхняя часть снабжена круговой градусной шкалой для отсчета угла поворота и винтовыми зажимами для фиксации углового положения.

Рис. 8. Передний конец шпинделя фрезерного станка

Вертикально-фрезерные станки выпускаются в двух исполнениях: с неповоротным и поворотным шпинделем. В последнем случае (рис. 9) шпиндель 6, смонтированный с помощью выдвижной гильзы в поворотной шпиндельной головке 3, может быть повернут в вертикальной плоскости на угол до 45° в обе стороны. Гильза со шпинделем выдвигается маховичком 4 и зажимается рукояткой 5.

Широкоуниверсальные фрезерные станки (рис. 10) отличаются наличием двух шпинделей: горизонтального 5 и поворотного 4. Последний смонтирован при помощи поворотной шпиндельной головки 3 на выдвижном хоботе 2, внутри которого встроена самостоятельная коробка скоростей с электродвигателем 1. Конструкция шпиндельной головки позволяет устанавливать шпиндель под разными углами наклона в двух взаимно перпендикулярных плоскостях, что значительно расширяет технологические возможности станка при обработке деталей сложной формы.

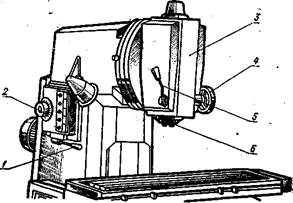

Рис. 9. Конструктивная особенность вертикального консольно-фрезерного станка мод. 6Р12

Рис. 10. Конструктивная особенность широкоуниверсального консольно-фрезерного станка мод. 6Р82Ш

Инструмент

Основным инструментом для фрезерной обработки служат фрезы, которые представляют собой многолезвийный инструмент в виде тела вращения, на образующей поверхности или на торце которого расположены режущие зубья.

Применяемые в производстве фрезы можно классифицировать по ряду признаков:

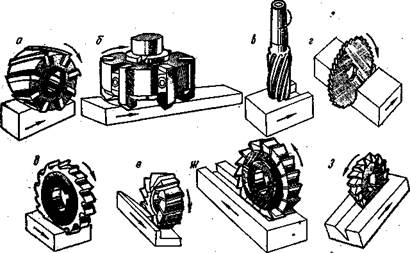

по назначению — на фрезы общего назначения (цилиндрические, торцовые, концевые, отрезные, пазовые, дисковые двух- и трехсторонние, угловые) (рис. 11) и специализированные (резьбовые, зуборезные, фасонные, Т-образные и др.) — для определенных видов работ.

Рис 11. Фрезы общего назначения: а-г – цилиндрические; б — торцовые; в — концевые; г — отрезные; д — пазовые; е и ж — дисковые двух- и трехсторонние; з — угловые по направлению зубьев — на прямозубые и косозубые (винтовые); по форме зубьев — на остроконечные и затылованные; по направлению резания — на праворежущие и леворежущие; по конструкции — на цельные и сборные; по способу установки на станке — на насадные и хвостовые; по величине зубьев — на мелкозубые и крупнозубые; по материалу режущей части — на быстрорежущие и оснащенные твердым сплавом

Фрезы с винтовым расположением зубьев к осевой плоскости (см. рис. 8, а и в) обеспечивают плавное и равномерное фрезерование, так как они врезаются в металл не одновременно всей длиной зуба, а постепенно.

В практике работы на фрезерных станках наибольшее распространение получили фрезы с остроконечными зубьями, которые по форме спинки делятся на простые, с ломаной спинкой, с криволинейной спинкой и затачиваются в основном только по задним поверхностям.

Затылованная форма зуба отличается криволинейной задней поверхностью, выполненной по спирали Архимеда, и применяется для фасонных фрез с целью сохранения профиля режущей кромки при затачивании зубьев только по передним поверхностям. Направление резания свойственно только для торцовых, концевых и двухсторонних дисковых фрез, имеющих один торец.

Такие фрезы, в большинстве случаев выполняются праворежущими в процессе работы они вращаются по направлению хода часовой стрелки (если смотреть со стороны нерабочего торца или хвостовика фрезы).

Для экономии дорогостоящих инструментальных материалов цельными изготавливаются только фрезы небольшого диаметра.

В остальных случаях их выполняют спорными, состоящими из корпуса, в пазах которого различными способами крепятся ножи или резцы.

Насадные фрезы снабжены посадочными отверстиями стандартных диаметров, хвостовые имеют конический или цилиндрический хвостовик.

Крупнозубые фрезы предназначены главным, образом для чернового фрезерования, мелкозубые — для чистового.

Фрезы из быстрорежущих сталей после термообработки способны сохранять режущие свойства при температуре до 600°С (873 К).

Наиболее часто их изготавливают из стали марки Р6М5, в обозначении которой первая цифра указывает среднее содержание вольфрама, вторая — молибдена (в процентах).

Твердые сплавы в виде небольших пластинок припаиваются или механически крепятся к ножам, резцам или корпусу фрезы. Они выдерживают температуру нагрева до 1000°С (1273, имеют высокую твердость, не нуждаются в дополнительной термообработке и допускают скорости резания в 4…5 раз выше, чем для фрез из быстрорежущих сталей. Однако твердые сплавы обладают повышенной хрупкостью и склонны к образованию трещин при резких изменениях температуры, что следует учитывать при эксплуатации фрез, оснащенных ими.

При обработке чугуна и цветных металлов наиболее часто применяются фрезы, оснащенные пластинками из вольфрамовых сплавов марки ВК8, а для обработки сталей — из титановольфрамовых, у которых компоненты и их содержание (кроме карбида вольфрама) обозначены буквами и цифрами. Например, сплав Т15К6 содержит 15% карбида титана, 6% кобальта и 79% карбида вольфрама.

Режим резания

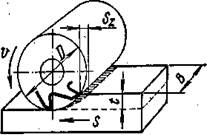

Для обработки деталей фрезерный станок настраивают на определенный режим резания, который состоит из четырех элементов (рис. 12): ширины фрезерования В, глубины резания 1, подачи 5 и скорости резания v.

Шириной фрезерования считается ширина поверхности, обрабатываемой за один проход заготовки относительно фрезы (мм).

Глубиной резания называется толщина слоя металла, срезаемого за один проход заготовки относительно фрезы (мм). Для всех Видов фрезерных работ ширина фрезерования измеряется вдоль оси фрезы, а глубина резания — в радиальном направлении за исключением обработки плоскостей торцовыми и концевыми фрезами, когда их ось перпендикулярна обрабатываемой поверхности.

Рис. 12. Элементы режима резания при фрезеровании

Подачей S называется путь, проходимый заготовкой относительно фрезы в единицу времени. Различают три вида подач: на зуб, на оборот и минутную.

Подача на зуб Sг — это путь перемещения заготовки за время поворота фрезы на один зуб (мм /зуб).

Подачей на оборот So является путь перемещения заготовки за время поворота фрезы на один оборот (мм/об).

Минутной подачей Sм называют путь перемещения заготовки за одну минуту (мм/мин).

Зависимости указанных подач выражаются формулами:

Sо = Sz· Z

Sм = S0·n = Sz *·Z·* n

где z—число зубьев фрезы; n — частота вращения фрезы в минуту, об/мин.

Скоростью резания v называется путь, проходимый наиболее удаленной от оси вращения точкой режущей кромки фрезы в минуту.

В технике скорость резания принято измерять в метрах в минуту (м/мин).

Формула для расчета скорости резания в данных условиях работы фрезы может быть выведена из следующих рассуждений.

За каждый оборот точка режущей кромки фрезы диаметром D (мм) совершит путь, равный длине окружности πD (мм). За n оборотов в минуту этот путь будет равен πDn (мм/мин). Для перевода размерности скорости резания в метры в минуту полученное выражение делится на 1000. После этого формула скорости резания примет окончательный вид:

πDn

V = ------------.

1000

где π — число, равное 3,14.

Сокращая постоянные числа π и 1000, можно получить упрощенную формулу, вполне достаточную для практических, целей:

πDn

V = ------------.

320

если по известной скорости резания требуется определить частоту вращения фрезы, пользуются зависимостями, полученными из формул:

1000

n = -----------.

D

2020-01-14

2020-01-14 967

967