Осмотр и ремонт смотровых и крепительных крышек производится на участке осмотра и ремонта крышек буксового узла слесарем по ремонту подвижного состава.

Крепительные и смотровые крышки после зачистки и промывки осматривают. Соединенные между собой крепительные и смотровые крышки разъединяют для замены уплотнения, измерения толщины смотровой крышки, которая должна быть не менее 2,5мм. На крышках не допускаются трещины, вмятины, забоины, задиры, заусеницы, изгибы, перекосы и другие дефекты. Смотровые крышки, деформированные по привалочной поверхности, выравнивают, проверяют поверхность прилегания на разметочной плите, которая должна составлять 0,5мм. Смазывают места прилегания смотровой и крепительной крышкой, отверстия под болты М12 смазкой ЛЗ-ЦНИИ и вновь собирают.

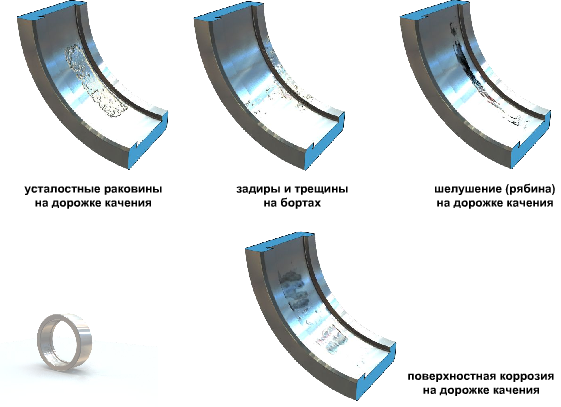

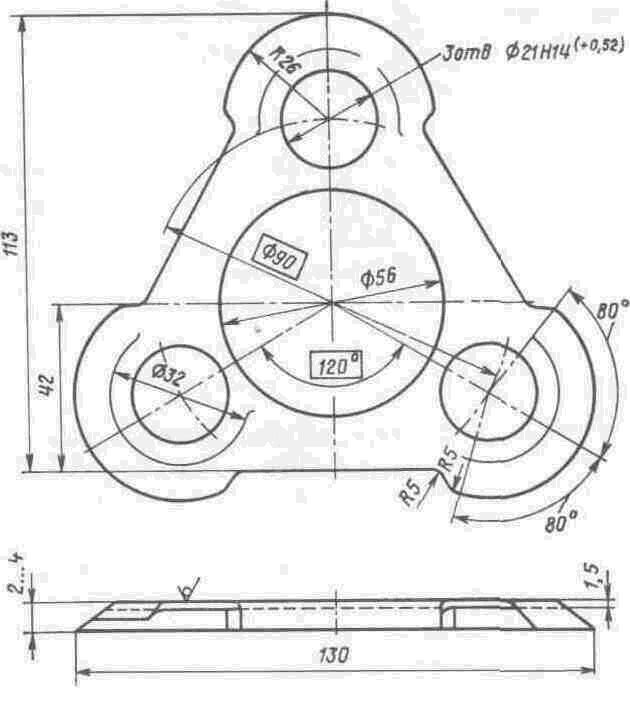

Рисунок 85 - Дефекты крепительной и смотровой крышек

Для крепительных и смотровых крышек характерно наличие вмятин, забоин задиров, заусенец, изгибов, перекосов - при наличии этих неисправностей крышки отправляются на ремонт (как показано на рисунке 85).

Таблица 8

| Наименование операции | Инструмент и приспособление | Примечание |

| Установить крышки в сборе, после обмывки на стол для разборки и убрать резиновое кольцо | ||

| Открутить болты М12х35 смотровой крышки и осмотреть их | Гайковерт пневматический реверсивный ИП-3125А или ключ гаечный М17-19 ГОСТ 10112-80 | При обнаружении излома болта, срыва резьбы, задиров – болт браковать |

| Снять и осмотреть смотровую крышку | При обнаружении трещин, забоин, задиров, заусенец, перекосов, изгибов и вмятин, не подлежащих выравниванию – крышку браковать | |

| Выровнять смотровую крышку, деформированную по привалочной поверхности | Приспособление для правки смотровых крышек | Проверяется на разметочной плите щупом, изгиб допускается не более 0,5мм |

| Установить деформированную смотровую крышку на крепительную крышку, наводящуюся на приспособлении | Крышку установить по центру пяты пневмоцилиндра | |

| Произвести правку смотровой крышки | ||

| Убрать выправленную смотровую крышку | ||

| Произвести измерение толщины смотровой крышки | Толщина смотровой крышки должна быть не менее 2.5мм | |

| Снять и убрать резиновую прокладку | Исправные резиновые прокладки направить на позицию промежуточной ревизии букс | |

| Очистить места прилегания крышек, а при необходимости и другие поверхности крышек | Щетка металлическая ОСТ 17-830-80 Ветошь | |

| Осмотреть крепительную крышку | шлифовальное полотно зернистостью 6 ГОСТ 5009-82, зернистостью 10 ГОСТ 13344-79, масло индустриальное ГОСТ 20799-75, трансформаторное ГОСТ6411-76 или веретенное АУ ГОСТ1642-75 | При обнаружении трещин, вмятин забоин, изгибов, перекосов– крышку браковать. При обнаружении заусенцев, забоин, коррозии – зачистить шлифовальной шкуркой №10, а потом № 6 с маслом. |

| Установить на цилиндрическую посадочную поверхность крепительной крышки новое резиновое кольцо | Резиновое кольцо диаметром 4 мм. | |

| Смазать поверхность прилегания смотровой крышки к крепительной крышки, болты М12х35, внутреннюю поверхность смотровой крышки. | Смазка ЛЗ-ЦНИИ | Смазку ЛЗ-ЦНИИ нанести тонким слоем |

| Собрать крепительную и смотровую крышки | Гайковерт пневматический реверсивный ИП-3125А или ключ гаечный М17-19 ГОСТ 10112-80. | При сборке крышек установить новую резиновую прокладку толщиной 3 мм. Болты М12х35 должны иметь одинаковый размер головок и пружинные шайбы. При расстоянии между внутренними гранями более 1439мм под правый болт установить бирку с выбитыми клеймами: номер предприятия, месяц и две последние цифры года (например 600.01.01). Если расстояние между внутренними гранями колес менее 1439мм бирку не устанавливать. |

| Передать отремонтированные крышки в монтажное отделение |

Лабиринтные кольца

Осмотр и измерение лабиринтного кольца производит бригадир или мастер роликового цеха.

Лабиринтные кольца (как показано на рисунке 85) после зачистки и промывки протирают и проверяют. На посадочных поверхностях и в лабиринте не допускаются трещины, вмятины, забоины, заусенцы и другие неисправности. Размеры проверяют в соответствии с нормами.

В случае выявления задиров на цилиндрической поверхности лабиринтного кольца производить зачистку шкуркой. Разрешается применять отремонтированные лабиринтные кольца с размерами, указанными в п. 6.3. инструкции 3-ЦВРК.

Рисунок 85 - Кольцо лабиринтное

Кольцо необходимо проверить на коробление на поверочной плите, допускается не более 0,05мм.

Измерение диаметра, овальности, конусообразности производить индикаторным или микрометрическим нутромером в двух взаимно перпендикулярных направлениях. По результатам измерения определить средний диаметр (как показано на рисунке 86) и нанести мелом величину отклонения от номинального размера на посадочный или боковой поверхности лабиринтного кольца.

Рисунок 86 - Определение среднего диаметра

Посадочный диаметр лабиринтного кольца должен быть 165+0,12; 164,75+0,12; 164,5+ 0,12; 164, 25+0,12; 164, 0+0,12мм.

Овальность отверстия допускается не более 0,1мм.

Конусообразность не более 0,05мм.

Внутренние кольца.

Внутренние кольца осматриваются мастером роликового цеха. При необходимости производится шлифовка колец шкуркой зернистостью № 6 с маслом.

Измерение колец производить не ранее чем через 8ч после обмывки. Измерение диаметра производится на электронных приборах модели 4152 или УПП-01(как показано на рисунке 87).

Рисунок 87 - Измерение внутренних колец

Измерение диаметра производить в двух сечениях на расстоянии 10мм от торца. По результатам измерений определить средний диаметр отверстия он определяется как среднее арифметическое значение отклонений при измерении в двух сечениях кольца.

Нанести величину отклонения от номинального размера 130мм на посадочной поверхности внутреннего кольца. Определить овальность посадочного отверстия.

Определить конусообразность посадочного отверстия.

Предельное значение средней овальности и конусообразности 12,5мкм (0,125мм).

Приборы перед измерением, настроить по эталонному кольцу.

Установленные размеры наносят на кольца при аттестации и указывают дату поверки в паспорте. Кольца поверяют 1 раз в год.

При настройке механического прибора эталонное кольцо установить базовым торцом на наконечники трех упоров (или на опорную поверхность) таким образом, чтобы измерительный подвижной упор касался кольца в зоне, отмеченной кислотой. В этом положении кольца стрелку микрокатора установить на размер отклонения (от номинального размера внутреннего кольца 130мм). Трехкратным введением эталона на прибор проверить устойчивость последнего, при этом отклонение стрелки измерительной головки допускается не более ½ деления.

Для облегчения подбора колец по шейке оси внутренние кольца рекомендуют делить на группы.

Таблица 9

Внутренние кольца подшипников мастер подбирает на шейку оси по натягу, который создается за счет разности диаметров внутренних колец и шейки оси (диаметр кольца должен быть меньше диаметра на шейки на величину натяга).

С 1.04.03 запрещена постановка колец из стали ШХ 15 и ШХ 15 СГШ и колец не имеющих отличительных признаков стали марки ШХ 4 (т.е. для задних колец наличие кольцевой проточки по наружной поверхности борта радиусом 2,5 мм или увеличенной фаски размером 3 на 5 мм на нерабочей поверхности борта; для передних колец наличие на скосе кольцевой проточки шириной до 2 м и глубиной до 0,5 мм).

При получении новых подшипников в комплекте с внутренними кольцами, сразу после вскрытия упаковки переносить с наружного кольца на торец внутреннего кольца (со стороны скоса): клеймо завода изготовителя, номер подшипника, год изготовления. Маркировку наносить кислотой или электрографом.

Затем при постановке этих колец на шейку (не зависимо от того с этими подшипниками или нет, они ставятся) порядковый номер на них не наносится, и в журнале ВУ-90 они не отмечаются.

При осмотре выявляют дефекты (как показано на рисунке 88):

- трещины разрывы отколы - кольца бракуют;

- раковины и шелушение (усталостные повреждения) на дорожках качения цилиндрического подшипника - кольца бракуют;

- шелушение дорожек качения внутреннего кольца - кольца бракуют.

Рисунок 88 - Дефекты внутренних колец

Рисунок 89 - Дефекты внутренних колец на дорожке качения и бортах

- рифление дорожки качения наружного кольца подшипника - кольца используют с установкой рифленой поверхностью в нерабочую зону при длине рифленого участка не более половины длины дорожки качения (как показано на рисунке 90).

Рисунок 90 - Рифление дорожки качения наружного кольца подшипника

- коррозионные пятна на дорожках качения по шагу ролика - кольца бракуют (как показано на рисунке 91);

Рисунок 91 - Коррозионные пятна (раковины) на дорожке качения кольца

- откол наружного кольца - кольца бракуют (как показано на рисунке 92);

Рисунок 92 - Откол наружного кольца

- поверхностная и точечная коррозия на дорожках качения - кольца используют после зачистки пораженных коррозией поверхностей шлифовальной шкуркой №6 с маслом;

- задиры и заусенцы фасок бортов наружных и внутренних колец - кольца используют после зачистки фасок. Зачистку производят на приспособлении или шлифовальной шкуркой №10, а затем №6 с маслом;

- коррозионные раковины на дорожках качения в виде точек - кольца бракуют;

- коррозионные повреждения на посадочных поверхностях - кольца используют со следами коррозионных повреждений после зачистки шкуркой №6 с маслом;

- потемнение поверхности качения от серого до черного цвета - кольца используют после зачистки шкуркой №6 с маслом;

- намины и мелкие риски на дорожке качения - кольца допускаются к дальнейшему использованию;

- следы перегрева (цвета побежалости) - кольца бракуют (кроме колец, имеющих соломенный цвет);

- кольцевые риски, задиры, вмятины и забоины на нерабочих поверхностях - кольца используют после зачистки и сглаживания выступающих краев;

- монтажные забоины и задиры на поверхностях качения - кольца бракуют;

- отсутствие фасок на кромках бортов наружных колец - кольца бракуют;

- надиры типа "елочка" на бортах наружных колец, внутренних колец, плоских упорных колец - кольца используют со следами от надиров после обработки бортов на приспособлении шлифовальной шкуркой №6 с маслом или притиркой пастой ГОИ. Допускается снимать слой по каждому борту толщиной не более 0,05 мм. Снятие слоя контролируют щупом между торцом одного из роликов и бортами колец;

- повреждения электрическим током дорожек качения - кольца бракуют.

Ролики

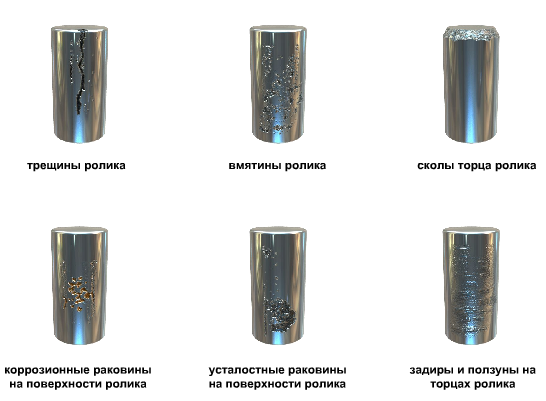

- трещины, отколы, ползуны - ролики бракуют (как показано на рисунке 93):

Рисунок 93 - Дефекты роликов

- кольцевой след без разрушения поверхности металла - ролики используют;

- потемнение поверхности качения от серого до черного цвета- ролики используют;

- точечная коррозия на нерабочих поверхностях (торцы, скосы) - ролики бракуют;

- точки в результате повреждения электрическим током - ролики используют со следами от надиров после обработки на приспособлении, имеющем вертикальное перемещение ручки, шлифовальной шкуркой №6 с маслом. Снимать допускается с каждой стороны ролика слой толщиной не более 0,005 мм. Толщину снятого слоя проверяют по высоте ролика на приборе В901 (408М). Ролики бракуют;

- раковины на поверхности качения цилиндрического ролика - визуальный осмотр, дефектоскопирование. Ролики бракуют (как показано на рисунке 94):

Рисунок 94 - Раковины на цилиндрической поверхности

- коррозионные раковины на поверхности качения - визуальный осмотр. Ролики бракуют если глубина коррозионных пятен превышает 50 мкм. Допускается оставлять следы невыведенных коррозионных пятен (как показано на рисунке 95).

Рисунок 95 - Коррозия пятнами - визуальный осмотр. Ролики бракуют если глубина коррозионных пятен превышает 50 мкм;

Рисунок 96 - Электроожоги (кратеры) на цилиндрической поверхности - визуальный осмотр, Ролики бракуют.

Рисунок 97 - Вмятины на поверхности качения - визуальный осмотр Ролики используют без зачистки

Рисунок 98 - Повреждения торцов цилиндрических роликов надиры типа "елочка" - визуальный осмотр. Ролики используют после зачистки на глубину 5,0 мкн шлифовальной бумагой зернистостью № 6

Рисунок 99 - Волосовины - визуальный осмотр, дефектоскопирование. Ролики бракуют

Рисунок 100 - Трещина сепаратора - визуальный осмотр, испытание на приборе. Сепаратор подлежит браковке

Рисунок 101 - Сколы на полиамидном сепараторе - визуальный осмотр. Сепаратор подлежит браковке

Рисунок 102 - Механические повреждения (забоины) - визуальный осмотр. Сепаратор подлежит ремонту зачисткой шабером или напильником при глубине забои не более 2мм и длине не более 5мм

Упорные кольца.

Рисунок 103 - Для упорных колец характерны трещины и изломы - кольца бракуют

Рисунок 104 - Надиры типа «Елочка» - кольца ремонтируют

Упорные кольца после обмывки перед монтажом осматриваются слесарем монтажного отделения на позиции ремонта деталей.

Наличие забоин, трещин, задиров и коррозии на рабочей поверхности (на поверхности, не имеющей клейм) не допускается.

При наличии коррозии производится зачистка поверхности шлифовальной шкуркой 6 с маслом. При необходимости допускается зачистка шлифовальной шкуркой 10 с маслом, с последующей доводкой поверхности шлифовальной шкуркой 6 с маслом. Зачистка (шлифовка) производится на установке для шлифовки внутренних колец или на приспособлении для шлифовки внутренних колец.

После осмотра упорные кольца подвергают неразрушающему контролю вихретоковым или магнитопорошковым методами.

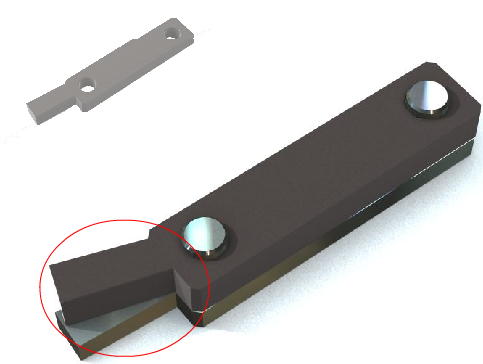

Стопорные планки.

Наличие забоин, заусенцев, трещин, излома, величины угла наклона хвостовика стопорной планки более нормативных размеров и не допускается.

Рисунок 105 - Излом хвостовика – бракуется

Рисунок 106 - Величина угла наклона хвостовика больше номинального бракуется;

При разработке отверстий более допускаемого размера стопорная планка бракуется.

После осмотра проверяются геометрические размеры стопорных планок шаблоном. У стопорных планок контролируются размеры основной части планки и угол наклона хвостовика.

После проверки стопорных планок шаблоном слесарь зачищает старые клейма, производит скругление острых кромок и направляет их на позицию дефектоскопирования.

Стопорную планку подвергают неразрушающему контролю магнитопорошковым методом.

После неразрушающего контроля между отверстиями под болты наносится надпись (электрографом или маркером) свидетельствующая о пригодности стопорной планки к установке в узел крепления (как показано на рисунке 107):

| Месяц, год проведения ремонта |

| Условный номер предприятия производившего ремонт |

| Личный номер дефектоскописта |

под клеймо

Рисунок 107 - Надпись о производстве дефектоскопирования на стопорной планке

Клеймо предприятия, месяц и две последние цифры года, личный номер дефектоскописта.

Например: 749 V 02

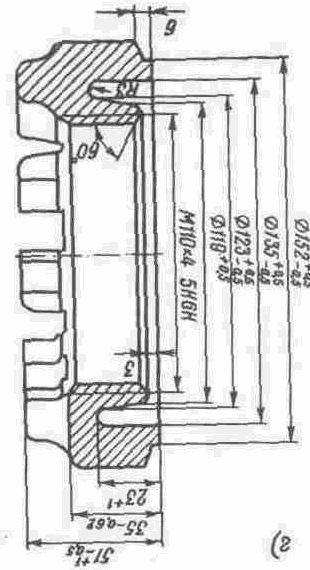

Торцевое крепление.

Торцевое крепление состоит из гайки М 110х4 с проточкой, стопорных планок, шайб и болтов(для оси РУ-1Ш), торцевой шайбы, тарельчатой шайбы с креплением тремя или четырьмя болтами М20 (для оси РУ-1). Проточка гайки М 110х4 должна соответствовать шаблону ПР (НЕ) Категорически запрещается растачивать резьбу гайки М110.

Рисунок 108 - Тарельчатые шайбы а) для крепления четырьмя болтами; б) для крепления тремя болтами.

Тарельчатая шайба (а) имеет четыре, а шайба (б) - три отверстия диаметром 22 мм для болтов, прикрепляющих шайбу к торцу шейки оси.

Необходимо тщательно осматривать тарельчатые шайбы и болты торцевого крепления подшипников, выполненного при помощи шайб и четырех или трех болтов М20. О выявленных недостатках следует сообщать в железнодорожные администрации. Также необходимо сообщать о количестве торцевых гаек, выявленных с сорванной резьбой.

Шайбы стопорные для закрепления одновременно четырех (как показано на рисунке 109) и трех болтов (как показано на рисунке 110) применяют при торцевом креплении подшипников, выполненном при помощи шайб тарельчатых и болтов М20.

Рисунок 109 - Шайба стопорная для стопорения болтов М20 при торцевом креплении шайбой тарельчатой и четырьмя болтами

Рисунок 110 - Шайба стопорная для стопорения болтов М20 при торцевом креплении шайбой тарельчатой и тремя болтами

Торцевые гайки М110.

Осмотр гаек М110 после обмывки производит слесарь монтажного отделения.

При отсутствии проточки глубиной 23+1 мм гайки складируются в тару и направляются в механическое отделение для ее изготовления на токарном станке.

Наличие забоин, трещин, задиров, заусенцев, отколов и неисправности резьбы (срыв, потянутая резьба, зазубрины, отколы ниток резьбы) не допускаются.

Перед монтажом проверяются геометрические размеры и размеры выточки шаблоном для проверки выточки торцевой гайки М 110.

Проточка в механическом отделении периодически проверяется мастером колесно-роликового участка, технологом и приемщиком вагонов.

2020-01-14

2020-01-14 3654

3654