ВВЕДЕНИЕ

Проблема ликвидации и переработки отходов производства - одна из важных задач современной промышленности. Значительная часть отходов приходится на долю химической промышленности, в том числе и ее хлоридной подотрасли. Отходы хлорорганических производств - винилхлорида, эпихлоргидрида, дихлорэтана и других продуктов - представляют собой трудноразделимую, а иногда и неразделимую смесь токсичных коррозионно-активных веществ.

В настоящее время известны следующие основные направления утилизации хлорорганических отходов: сжигание с получением хлористого водорода или соляной кислоты, пиролиз и исчерпывающее деструктивное хлорирование с получением трихлорэтилена, перхлорэтилена и четыреххлористого углерода 1.

В последнее время все большее внимание уделяется исследованию пиролиза хлорорганических отходов, позволяющего получать безводный хлористый водород, хлорорганические и некоторые другие продукты 2.

Глава 1. ПЕРЕРАБОТКА ПРОМЫШЛЕННЫХ ХЛООРГАНИЧЕСКИХ ОТХОДОВ МЕТОДОМ КАТАЛИТИЧЕСКОГО ЖИДКОФАЗНОГО ГИДРОДЕХЛОРИРОВАНИЯ

Основными проблемами производства хлорорганических продуктов являются обезвреживание и переработка хлорорганических отходов, которые в настоящее время подлежат сжиганию [1, 2]. Часть таких отходов подвергается высокотемпературной окислительной деструкции в среде хлора (хлоринолизу) с получением хлорорганического растворителя-1,1,2,2-тетрахлорэтилена [3, 4].

Метод переработки хлорорганических отходов, основанный на термическом сжигании, приводит к образованию таких высокотоксичных продуктов, как хлор, оксиды азота, фосген и диоксины. Кроме того, он требует большого расхода топлива, характеризуется необратимой потерей углеводородного сырья, выделением в окружающую среду диоксида углерода и быстрым изнашиванием оборудования в результате воздействия высокой температуры и коррозионно-агрессивных сред. Метод каталитического окисления значительно менее энергоемок, позволяет перерабатывать любые хлорорганические отходы и отличается высокой производительностью. При использовании метода каталитического окисления, как и в случае сжигания, безвозвратно теряется углеродная составляющая отходов. Ввиду нестабильного состава отходов, а также возможных отклонений в режиме процесса образование опасных токсичных продуктов исключить нельзя [5].

Наиболее универсальным и перспективным способом переработки и обезвреживания хлорорганических отходов с точки зрения предотвращения ущерба окружающей среде и здоровью населения без угрозы получения побочных токсичных веществ является метод каталитического гидродехлорирования или гидрогенолиза с использованием молекулярного водорода. Гидрогенолиз характеризуется мягкими условиями проведения процесса и свойственным ему ресурсосберегающим потенциалом.

Процессы гидрогенолиза можно представить как замещение атома хлора на водород в молекулах хлорорганических соединений:

отходы хлорорганический переработка гидрогенолиз

RC1 + Н2 -> RH + НО. (1)

Из уравнения видно, что при гидрогенолизе можно перерабатывать экологически опасные хлорорганические соединения в ценные углеводороды или их хлорированные производные. Продукты исчерпывающего гидрогенолиза могут быть использованы как компоненты топлива. Хлористый водород также представляет определенную коммерческую ценность.

Трудность промышленного внедрения метода каталитического гидродехлорирования хлорорганических отходов связана с быстрой дезактивацией катализаторов [5, 6]. В процессе каталитического гидродехлорирования отходы могут быть использованы только в осветленном виде. Использование реальных неосветленных отходов, содержащих неорганические примеси и смолистые вещества, практически невозможно из-за дезактивации катализаторов. В газофазных процессах гидрогенолиза дезактивация может быть вызвана ингибирующим действием хлористого водорода, являющегося побочным продуктом реакции, который, сорбируясь на поверхности катализатора, блокирует активные центры [4] образованием углеродных отложений вследствие олигомеризации на поверхности катализаторов, спеканием активной фазы. С целью нейтрализации отравляющего действия НС1 гидрогенолиз ведут в жидкой фазе, используя акцепторы хлористого водорода - щелочи, амины или соли карбоновых кислот. Смыв активного компонента под действием реакционной среды и частичное разрушение катализатора являются основными причинами дезактивации катализаторов в жидкой фазе [7].

Ранее была показана возможность переработки хлорорганических отходов методом каталитического жидкофазного гидродехлорирования в присутствии гетерогенных катализаторов, содержащих палладий, при 250 — 330 "С в среде трансформаторного масла АМТ-300 (Пат. 2175313 РФ). В результате гидрогенолиза хлорорганических отходов получают смесь углеводородов или их низкохлорированных производных и хлористого водорода, утилизация которых не вызывает затруднений.

Рассмотрим процесс переработки и обезвреживания реальных неосветленных промышленных хлорорганических отходов методом каталитического жидкофазного гидродехлорирования в присутствии водорода в качестве гидрирующего агента.

При утилизации хлорорганических отходов каталитическим гидродехлорированием использовались отходы ОАО "Каустик" производств винилхлорида, эпихлоргидрина и перхлорэтилена. При производстве одной тонны винилхлорида образуется около 30 кг хлорорганических отходов, представляющих многокомпонентную смесь хлорпроизводных этана и этилена и смолистых веществ (состава А). Основные компоненты состава А, % по массе: 40 — 43 1,2-дихлорэ-тана; 30 — 35 1,1,2-трихлорэ-тана; 23—15 перхлорэтилена, 1,1,2,2- и 1,1,1,2-тетрахлорэта-нов и 7 смолистых. В процессе получения одной тонны эпихлоргидрина образуется до 450 кг отходов (состав Б), включающих хлорпроизводные пропана и пропилена и смолистые соединения. Основными компонентами состава Б являются, % по массе: 2,32 монохлорпропеновая фракция; 61,58 дихлорпропан-дихлор-пропеновая фракция; 30,5 1,2,3-трихлорпропан; 5,6 высококипя-щие (смолы). Отходы производства 1,1,2,2-тетрахлорэтилена (состав В) представляют собой смесь полихлоридов, % по массе: 36,07 гексахлорэтан; 0,54 перхло-рэтилен; 24,47 гексахлорбутадиен; 0,16 трихлорбензол; 0,34 тет-рахлорбензол; 3,9 пентахлорбензол; 34,52 гексахлорбензол.

Жидкофазное каталитическое гидродехлорирование хлорорганических отходов проводили в проточном кварцевом реакторе со стационарным слоем катализатора. В качестве высокотемпературного инертного растворителя применяли дешевый и легко доступный вакуумный газойль (7U = 350 500 °С) или так называемый тяжелый газойль (Гкш, = 360 500 °С), полученный при гидрокрекинге и каталитическом крекинге вакуумного газойля, а также при термическом крекинге мазута.

В качестве катализаторов использовали каталитические системы на основе палладия, нанесенные на активированные угли и оксид алюминия с содержанием 0,5 — 2,0 % палладия. Были испытаны промышленные палладийсодержащие катализаторы: МА-15, ФПК -1, ИК -53-1- катализатор Pd/сибунит (содержание Pd — 2 % по массе) и никельсиликатные катализаторы, получаемые осаждением основного карбоната никеля на кизельгуре с последующей фильтрацией, отмывкой, сушкой, таблетированием и восстановительным разложением, содержащие 25 — 50 % по массе никеля, выпускаемые ОАО "Синтез Каучук" (г. Стерлитамак). С целью подготовки катализаторов к работе в условиях реакции гидродехлорирования хлоруглеводородов проводилась активация катализаторов. Катализатор помещался в реактор, затем включался обогрев реактора с одновременной подачей азота. В течение 6 ч температура реактора постепенно повышалась до 250 °С. В течение следующих 6 ч температура реактора повышалась до 400 "С. Продувка азотом велась до полного прекращения выделения воды. Затем подача азота отключалась, и в реактор вводили водород, подача которого велась до прекращения выделения воды и хлористого водорода.

Водород и раствор или водород и тонкодисперсная суспензия твердого хлорорганического отхода в 5 — 10 -кратном избытке высококипящего растворителя по отношению к массе хлорорганического отхода и при соотношении водород: хлорорганический отход 20^-40:1 параллельными потоками подаются в нижнюю часть реактора. Температура проведения процесса 250 — 350 °С, время контакта составляет 15 — 20 с. Продукты реакции представляют собой смесь углеводородов и низкохлорированных хлоруглеводородов. Непрореагировавший водород и выделившийся хлористый водород выводят из верхней части реактора и подвергают разделению известными методами. Высоко-кипящий углеводородный растворитель с непрореагировавшими отходами возвращают в процесс. Гидрогенолиз отходов производства винилхлорида (состав А), включающих хлоруглеводороды С2 при 350 °С с конверсией 98 %, приводит к получению этана и этилена — 89 %, хлористого этила и хлористого винила — 11 %. Гидрогенолиз отходов производства эпихлоргидрина (состав Б) с конверсией 90 % ведет к получению пропана и пропилена (88 %), хлорпропенов (2 %), дихлорпропенов (10 %). Особое место занимает проблема утилизации отходов производства перхлорэтилена, получаемого методом высокотемпературного хлорирования. Эти отходы представляют собой смесь негорючих и легко кристаллизующихся перхлоруглеродов. Для достижения высокой конверсии перхлоруглеродов гидрогенолиз ведется при большом избытке водорода по отношению к хлорорганическому отходу 40:1. В результате гидрогенолиза твердых отходов производства 1,1,2,2 -тетрахлорэтилена (состав В) с конверсией 95 % получены этан, этилен, бутан, бутилены, моно — и дихлорпроизводные бутиленов, смесь бензола и хлорбензолов с различным содержанием хлора.

Используя палладиевые катализаторы проводят вышеописанные реакции гидродехлорирования с преимущественным образованием этана и пропана.

Срок стабильной работы палладиевых катализаторов не более 80 ч.

Негативное действие хлористого водорода на активность катализаторов нейтрализуется в процессе жидкофазного гидродехлорирования хлорорганических отходов при использовании сплавного Ni-Al-Ti катализатора, обладающего повышенной прочностью и высокой активностью в интервале температур 100 — 400 °С. Традиционно используемые никелевые катализаторы обладают низкой механической прочностью. Оксид алюминия или активированный уголь, пропитанный солями палладия (Pd/ALOj и Pd/C) являются достаточно дорогими катализаторами и относительно быстро теряют свою активность за счет блокирования активных центров поверхности катализатора смолистыми и коксообразными побочными продуктами, присутствующими в реальных отходах.

Процесс гидродехлорирования хлорорганических отходов в присутствии сплавного Ni-Al-Ti катализатора осуществляется в две стадии. На первой стадии проводят выщелачивание сплавного катализатора, на второй выполняют гидродехлорирование хлорорганических отходов.

Активным элементом в катализаторе является никель, алюминий исполняет роль защитного слоя. Свежий катализатор подвергают активации выщелачиванием части алюминия по реакции

2Н20 + 2А1 + 2NaOH -> -> 2NaA102 + ЗН2 (2)

При этом открываются активные слои никеля.

Гидродехлорирование хлорорганических отходов в присутствии сплавного Ni-Al-Ti катализатора протекает по реакции

С„Н2„С12 + Н2 -> СЛН2„ + + 2НС1, (3)

СЛН2„-2С12 + 2Н2 -» СЛН2„ + + 2НС1. (4)

Конверсия исходного хлоруглеводородного сырья составляет 96 - 99%.

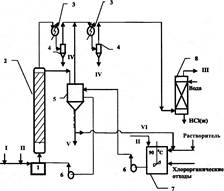

На рисунке представлена принципиальная схема установки по переработке реальных неосветленных промышленных отходов методом каталитического гидродехлорирования. Процесс жидкофазного каталитического гидродехлорирования хлорорганических отходов осуществляется в реакторе со стационарным слоем катализатора и циркуляционным контуром.

В процессе гидрогенолиза активация отработанного катализатора осуществляется за счет частичного хлорирования алюминия хлороводородом, образующимся в качестве побочного продукта в ходе гидродехлорирования хлорорганических отходов:

2А1 + 6НС1 -» 2А1С13 + ЗН2. (5

Температура проведения процесса 250 — 350 "С при времени контакта 25 — 30 с и мольном соотношении водород борорганический отход равном (20*40): 1. Продукты реакции, представляющие собой смесь непредельных и предельных углеводородов (этилен, этан, пропилен, пропан, бензол), хлоруглеводородов, непрореагировавший водород и выделившийся хлористый водород, выводят из верхней части реактора и подвергают разделению известными методами. Циркуляция высоко-кипящего углеводородного растворителя с не прореагировавшими отходами и хлоридом алюминия осуществляется по следующей схеме: буферная ёмкость — циркуляционный насос — реактор — буферная ёмкость. Вследствие этого катализатор будет непрерывно регенерироваться за счет смывания с поверхности смолообразных и коксообразных побочных продуктов, отравляющих катализатор. По мере накопления хлорид алюминия выводят из реакционной массы фильтрацией, растворитель с непрореагировавшими отходами возвращают в процесс. Растворением хлорида алюминия в воде и его частичной нейтрализацией получают низкоосновный оксихлорид алюминия марки ОХА-Н, который может быть использован при очистке хозяйственно-бытовых и сточных вод, а также при обезвоживании осадков сточных вод.

Гидродехлорирование отходов производства винилхлорида (состав А) проходит при 280 — 310 °С с высокой конверсией (98 %). Продуктами каталитического гидрирования отходов являются этан и этилен (92 %) с преимущественным получением этилена, хлористый этил и хлористый винил (8 %). Гидрогенолиз отходов производства эпихлоргидрина (состав Б) с конверсией 94 % ведет к получению пропилена и пропана (93,4 %) с преимущественным получением пропилена, монохлорпропенов (4 %), дихлорпропенов (2,6 %). В результате гидрогенолиза твердых отходов производства перхлоруглеводородов (состав В) при 300—- 330 °С и конверсии 95 % получены этан, этилен, бутан, бутилены, моно- и дихлорпроизводные бутиленов, смесь бензола и монохлорбензола.

Активность Ni-Al-Ti катализатора при эксплуатации на лабораторной установке в течение 250 ч оставалась высокой. Продукты каталитического гидродехлорирования отходов после абсорбции хлористого водорода водой могут быть использованы как ценные углеводороды или как компоненты топлива.

Таким образом, гидрогенолиз в среде инертного высококипящего углеводородного растворителя может быть организован в промышленном масштабе для реальных хлорорганических отходов в широком диапазоне как по составу, так и по физическому состоянию (от жидких до твердых). Очевидным достоинством предлагаемого метода переработки хлорорганических отходов является вариант превращения их в смесь продуктов, утилизация которых не вызывает затруднений.

В результате осуществления жидкофазного процесса гидродехлорирования хлорорганические отходы производств винилхлорида, эпихлоргидрина и перхлоруглерода с высоким выходом конвертируют в углеводороды и хлористый водород. Благодаря внедрению процесса переработки отходов методом гидродехлорирования производство винилхлорида и эпихлоргидрина становится практически безотходным. Кроме того, внедрение технологии гидродехлорирования в производстве перхлорэтилена позволит избежать получения полихлорированных углеродов.

2020-01-14

2020-01-14 515

515