Время обработки деталей τ, одновременно загружаемых в ванну, складывается из технологического времени τ1 и вспомогательного времени τ2.

τ = τ1 + τ2.

Технологическое время определяется временем продолжительности гальванического процесса (времени нахождения по током). Т.к. в данном процессе осаждается два вида покрытия, то в качестве технологического времени выбирается самый продолжительный процесс. Вспомогательное время включает в себя продолжительность загрузки и выгрузки деталей из ванны.

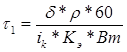

Продолжительность электроосаждения металла (в мин.) рассчитывается по закону Фарадея:

.

.

Где:

δ – толщина покрытия, мкм;

ρ – плотность осаждаемого металла, г/см3;

iк – плотность катодного тока, А/дм2;

Кэ – электрохимический эквивалент осаждаемого металла, г/Ач;

Вт – выход по току, %.

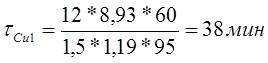

Рассчитаем время осаждения слоя меди толщиной 12 мкм;

.

.

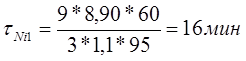

Рассчитаем продолжительность осаждения слоя никеля толщиной 9 мкм:

Процессом, определяющим технологическое время является меднение, т.к. он самый продолжительный. Вспомогательное время принимаем равным 7 минутам. Поэтому время обработки деталей:

τ = 38 + 7 = 45 мин.

В час получается 1,33 загрузки.

РАСЧЕТ НЕОБХОДИМОЙ ПРОИЗВОДИТЕЛЬНОСТИ УЧАСТКА.

|

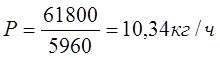

Расчет производится по формуле:

Где:

Ргод – годовая программа цеха, кг/год;

Тд – действительный годовой фонд времени час/год;

|

Р – производительность участка кг/час.

Введем загрузочный коэффициент Кз, который учитывает затраты времени на организацию и проведение первоначальной загрузки и выгрузки деталей, незапланированные простои. Принимаем Кз = 0,8.

|

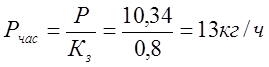

Реальная часовая программа с учетом коэффициента загрузки:

|

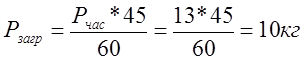

Т.к. в данном проекте 1 загрузка происходит в 45 мин., то рассчитаем реальную программу загрузки:

2020-01-14

2020-01-14 135

135