Проектирование технологического процесса ремонта деталей транспортных и технологических машин

Омск, 2009 г

Введение

На современном этапе развития нашей промышленности, придаётся исключительное значение развитию российского машиностроения, подготовке высококвалифицированных инженерно-технических кадров для этой отрасли промышленности. Ведущую роль в машиностроении играет станкостроение, производящее средства производства – технологическое оборудование, приспособления и инструменты для машиностроительных предприятий.

Затраты на технологическую остнастку достигают до 20% себестоимости изделия, особенно значительны они при при создании самой сложной, дорогостоящей и ответственной её части – приспособлений.

Станочные приспособления (СП) применяют для установки заготовок на металлорежущие станки. Обоснованное применение станочных приспособлений позволяет получать высокие технико-экономические показатели. Трудоёмкость и длительность цикла технологической подготовки производства, себестоимость продукции можно уменьшить за счёт применения стандартных систем станочных приспособлений, сократив трудоёмкость, сроки и затраты на проектирование и изготовление СП.

В условиях серийного производства выгодны системы СП многократного применения.

Производительность труда значительно возрастает (на десятки – сотни процентов) за счёт применения СП: быстродействующих с механизированным приводом, многоместных, автоматизированных, предназначенных для работы в сочетании с автооператором или технологическим роботом.

Точность обработки деталей по параметрам отклонений размеров, формы и расположения поверхностей увеличивается (в среднем 20-40 %) за счёт применения СП точных, надёжных, обладающих достаточной собственной и контактной жесткостью, с уменьшенными деформациями заготовок и стабильными силами их закрепления.

Применение СП позволяет снизить требования к квалификации станочников основного производства (в среднем на разряд), объективно регламентировать длительность выполняемых операций и расценки, расширить технологические возможности оборудования.

Разработка технологического процесса ремонта детали

Дефект детали:

- Износ или срыв резьбы.

Способ восстановления:

- наплавка электродной проволоки;

- точение вала;

- нарезание резьбы

Итак, для ремонта детали необходимо произвести три операции – наплавку, точение и нарезку резьбы.

2. Наплавка

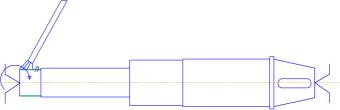

Рисунок 1 – Наплавка

Толщина наплавляемого слоя должна быть равна максимальному износу плюс припуск на обработку.

, (1)

, (1)

где U max – максимальный износ детали, мм, U max = 1,3 мм;

∆ - припуск на обработку, мм, ∆ = 1 мм.

.

.

Диаметр электродной проволоки подбираем в зависимости от требуемой толщины наплавляемого слоя и количества наплавляемых слоёв.

, (2)

, (2)

где η – коэффициент наплавки, η = 0,9 – 0,95.

.

.

По ГОСТ 2246-70 выбираем проволоку СВ08  dэ= 3 мм.

dэ= 3 мм.

Силу сварочного тока выбираем таким образом, чтобы не выгорал основной материал детали, и вместе с тем равномерно и полностью без прихватывания расплавлялась электродная проволока.

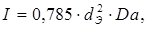

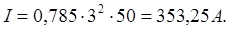

(3)

(3)

где Dа – плотность тока, А/мм2;

Dа = 50 А/мм2.

Частота вращения должна быть подобрана таким образом, чтобы расплавляемый металл распространялся на детали ровно без наплывов и впадин.

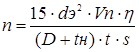

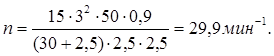

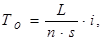

, (4)

, (4)

где Vn – скорость подачи сварочной проволоки по мундштуку, мм/мин,

Vn = 50 мм/мин,

D – диаметр наплавляемой детали, мм, D = 30 мм,

S - подача сварочного мундштука, мм / об, S = dэ = 2,5 мм/об.

Масса сварочной проволоки для наплавки детали определяется как произведение удельного веса, наплавляемого металла на объём.

(5)

(5)

где ρ – удельный вес наплавляемого металла, кг / мм3,  = 7,8 · 10-6 кг / мм3,

= 7,8 · 10-6 кг / мм3,

Vн – объём наплавляемого металла,

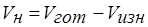

, (6)

, (6)

где Vгот. – объём готовой детали, мм3,

Vизн. – объём изношенной детали, мм3.

,

,

m = 7,8 · 10-6 · 8021,13= 0,062 кг.

Для операции наплавки необходимо рассчитать штучное и подготовительно – заключительное время.

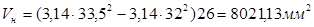

(7)

(7)

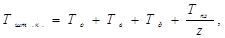

где То – основное время,

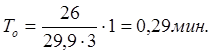

(8)

(8)

где L – длина наплавляемой поверхности детали, мм, L = 26 мм;

n – число оборотов детали, мин-1, n = 29,9 мин-1;

i – количество проходов при наплавке, i= 1.

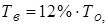

Вспомогательное время

(9)

(9)

Тв = 0,12· 0,29 = 0,035 мин.

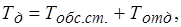

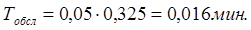

Дополнительное время

(10)

(10)

где  - время обслуживания станка, мин,

- время обслуживания станка, мин,

– время отдыха, мин.

– время отдыха, мин.

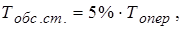

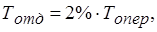

(11)

(11)

(12)

(12)

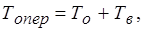

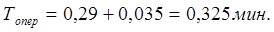

где  – операционное время,

– операционное время,

(13)

(13)

Подготовительно – заключительное время

Таблица 1 - Расчёт параметров наплавки

| Параметр | S, мм | m, г | I, А | N, мин-1 | То, мин | Тшт, мин |

| Значение | 3 | 62 | 363,25 | 29,9 | 0,29 | 15,35 |

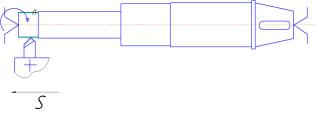

3. Точение

Рисунок 2 – Точение

При гладком точении производят: наружную обточку, растачивание, подрезку торца, отрезку. В данном случае необходимо провести точение наплавленной поверхности валика. Гладкое точение проводят в два этапа – черновое и чистовое точение. Обработку производим резцом из твёрдого сплава Т5К10, стойкость инструмента Т = 60 мин.

2020-01-14

2020-01-14 76

76