Вместимость заливочного ковша определяется максимальной металлоемкостью формы и может быть равна или кратна ей.

Формы заливаем с помощью поворотного ковша, емкостью 2 т.

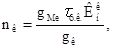

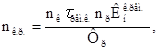

Число ковшей необходимых для обеспечения металлом данного потока определяется по формуле: [3]

(8)

(8)

где nк – число ковшей определенной металлоемкости, находящихся одновременно в работе, шт;

gМе – потребность в металле для заполнения готовых форм из такого ковша, т/ч;

τц.к. – время оборота работающего ковша, ч;

gк – металлоемкость ковша, используемая для заполнения литейных форм, т;

Ккн – коэффициент неравномерности потребления металла ковшом.

Потребность в металле будет определяться производительностью литейной формовочной линии, и если в цехе один формовочный поток, то она будет равна часовой потребности цеха в металле, т. е.

(9)

(9)

Рассчитываем часовую потребность цеха в металле:

т/ч.

т/ч.

Время оборота ковша складывается из времени заполнения ковша металлом, транспортировки его до места заливки, времени разливки металла, возвращения ковша под новое заполнение, слива остатка и ожидания заполнения ковша. Принимаем τц.к.= 0,2 ч.

Коэффициент неравномерности потребления металла ковшом будет больше, чем при расчете количества плавильных печей, и его можно брать в пределах 1,3–1,7. Принимаем Ккн=1,4.

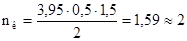

Подставляя в формулу (8) найденные значения получим:

шт.

шт.

Принимаем nк=2.

Работающий ковш постепенно выходит из строя из-за механического разрушения футеровки носка, краев, а также разъедания внутренней футеровки металлом и шлаком. Поэтому периодически ковш возвращается на перефутеровку или ремонт.

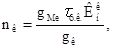

Число ковшей, постоянно находящихся в ремонте в течении года, устанавливается формулой: [3]

(10)

(10)

где nк.р.– число ковшей, находящихся в ремонте в течении года, шт.;

nк– число ковшей, находящихся одновременно в работе, шт.;

τрем.к.– длительность ремонтного цикла ковша, ч;

nр– число ремонтов ковша в год;

Кнк.рем– коэффициент неравномерности поступления ковшей в ремонт;

Фр– фонд рабочего времени ремонтных рабочих, ч.

Длительность ремонтного цикла ковша невелика и связана с вместимостью, методом восстановления футеровки, длительностью сушки и разогрева ковша, а также зависит от вида заливаемого сплава. Принимаем τрем.к.= 16 ч.[3]

Рабочий цикл ковша от ремонта до ремонта складывается из оборота ковша и числа наливов, которые выдерживает его футеровка. Стойкость ковшей для разливки углеродистой стали составляет 0,5 месяца или 24 ремонта в год. Принимаем nр= 24.

Подставляя в формулу (10) найденные данные находим

шт.

шт.

Вместимость раздаточного ковша определяется максимальной металлоемкостью печи и должна быть ей.

Расплав из печи сливаем в ковш, емкостью 6 т.

Число ковшей необходимых для обеспечения металлом данного потока определяется по формуле: [3]

(8)

(8)

где nк – число ковшей определенной металлоемкости, находящихся одновременно в работе, шт;

gМе – потребность в металле для заполнения готовых форм из такого ковша, т/ч;

τц.к. – время оборота работающего ковша, ч;

gк – металлоемкость ковша, используемая для заполнения форм, т;

Ккн – коэффициент неравномерности потребления металла ковшом.

Потребность в металле будет определяться производительностью литейной формовочной линии, и если в цехе один формовочный поток, то она будет равна часовой потребности цеха в металле, т. е.

(9)

(9)

Время оборота ковша складывается из времени заполнения ковша металлом, транспортировки его до места заливки, времени разливки металла, возвращения ковша под новое заполнение, слива остатка и ожидания заполнения ковша. Принимаем τц.к.= 0,2 ч.

Коэффициент неравномерности потребления металла ковшом будет больше, чем при расчете количества плавильных печей, и его можно брать в пределах 1,3–1,7. Принимаем Ккн=1,4.

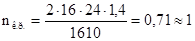

Подставляя в формулу (8) найденные значения получим:

шт.

шт.

Принимаем nк=1

Работающий ковш постепенно выходит из строя из-за механического разрушения футеровки носка, краев, а также разъедания внутренней футеровки металлом и шлаком. Поэтому периодически ковш возвращается на перефутеровку или ремонт.

Число ковшей, постоянно находящихся в ремонте в течении года, устанавливается формулой: [3]

(10)

(10)

где nк.р.– число ковшей, находящихся в ремонте в течении года, шт.;

nк– число ковшей, находящихся одновременно в работе, шт.;

τрем.к.– длительность ремонтного цикла ковша, ч;

nр– число ремонтов ковша в год;

Кнк.рем– коэффициент неравномерности поступления ковшей в ремонт;

Фр– фонд рабочего времени ремонтных рабочих, ч.

Длительность ремонтного цикла ковша невелика и связана с вместимостью, методом восстановления футеровки, длительностью сушки и разогрева ковша, а также зависит от вида заливаемого сплава. Принимаем τрем.к.= 16 ч.[3]

Рабочий цикл ковша от ремонта до ремонта складывается из оборота ковша и числа наливов, которые выдерживает его футеровка. Стойкость ковшей для разливки углеродистой стали составляет 1 месяц или 12 ремонтов в год. Принимаем nр= 12.

Подставляя в формулу (10) найденные данные находим

шт

шт

Рассчитана необходимость в двух разливочных ковшах емкостью 2 тонны. и в одном раздаточном ковше емкостью 6 тонн. В ремонте постоянно один разливочный ковш и один раздаточный ковш.

2020-01-14

2020-01-14 333

333