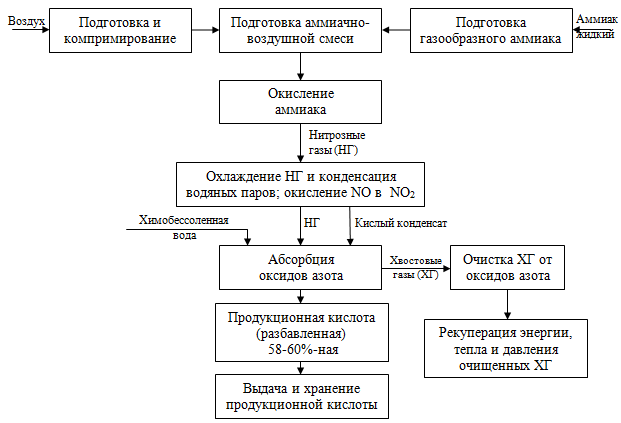

Рисунок 1 – Принципиальная схема производства неконцентрированной азотной кислоты

Способ производства слабой (неконцентрированной) азотной кислоты основан на контактном окислении аммиака кислородом воздуха с последующей абсорбцией оксидов азота обессоленной водой (кислым конденсатом) под единым давлением 0,716 МПа (7,3 кгс/см2) с каталитической низкотемпературной (селективной) очисткой хвостовых газов от остаточных оксидов азота и рекуперацией тепловой энергии и энергии сжатия очищенных газов [6].

Технологический процесс получения неконцентрированной азотной кислоты состоит из следующих стадий [3]:

- подготовка и компримирование воздуха;

- подготовка газообразного аммиака;

- подготовка аммиачно-воздушной смеси;

- окисление аммиака;

- охлаждение нитрозных газов и конденсация водяных паров из них;

- абсорбция оксидов азота;

- каталитическая очистка хвостовых газов от остаточных оксидов азота;

- рекуперация энергии, тепла и давления очищенных газов;

- выдача и хранение продукционной кислоты;

Подготовка и компримирование воздуха

Для окисления аммиака используется кислород воздуха. Атмосферный воздух всасывается осевым компрессором газотурбинного агрегата через агрегатную воздухозаборную трубу в аппарат очистки воздуха, где проходит одно или двухступенчатую очистку от пыли.

Подготовка газообразного аммиака

Газообразный аммиак получается в установке подготовки аммиака, включающей испаритель жидкого аммиака, подогреватель газообразного аммиака и фильтрующие элементы.

Жидкий аммиак с давлением 1,2-1,4 МПа из цехового коллектора поступает в аппарат подготовки газообразного аммиака (испаритель) – горизонтальную ёмкость с размещенным в ней пучком U-образных трубок.

Испарение жидкого аммиака производится в испарителе при давлении 1,05-1,15 МПа паром с давлением 1,6 МПа. Постоянное давление газообразного аммиака на выходе из испарителя поддерживается автоматически регулятором давления, исполнительный механизм которого установлен на трубопроводе пара, подаваемого на испарение жидкого аммиака.

После испарителя газообразный аммиак последовательно проходит фильтры, где подвергается очистке от масла и механических примесей.

После очистки газообразный аммиак направляется в подогреватель – кожухотрубчатый теплообменник, где нагревается до температуры 80-110оС перегретым паром с давлением 0,6 МПа.

После подогревателя, газообразный аммиак поступает в смеситель.

2020-01-14

2020-01-14 780

780