Содержание

1 Введение

2 Задание кафедры

3. Выбор материалов

3.1 Расчет элементов корпуса аппарата

3.2 Подбор и расчет привода

3.3 Расчет уплотнения

3.4 Расчет элементов механического перемешивающего устройства

3.5 Подбор подшипников качения

3.6 Подбор муфты

3.7 Расчет мешалки

3.7.1 Расчет шпонки на смятие

3.8 Расчет опор-лап аппарата

3.9 Подбор штуцеров и люка

4. Заключение

5. Список использованных источников

Введение

Аппараты с перемешивающими устройствами широко используются при проведении основных технологических процессов в химической и биохимической промышленности. На практике наибольшее распространение получил механический метод перемешивания жидких сред в аппарате, состоящем из корпуса и перемешивающего устройства. Отраслевыми стандартами Минхимнефтемаша установлены конструкции и параметры специальных составных частей аппаратов мешалки, что позволяет осуществить компоновку аппарата из типовых элементов (корпуса, мешалки, уплотнения вала, привода перемешивающего устройства по ОСТ 26-01-1205-95 в соответствии с частотой вращения мешалки, номинальным давлением в корпусе аппарата. Одновременно устанавливается тип уплотнения для вала мешалки: сальниковое или торцевое. Необходимо учитывать, что приводы типа 1 и 3 с концевой опорой в аппарате для вала мешалки не надежны в эксплуатации при воздействии абразивной или коррозионной активной среды на вал и вкладыши подшипника. Типоразмер мотор-редуктора выбирается в соответствии с заданной частотой вращения вала мешалки и потребляемой мощности электродвигателя. В аппаратах всех типов могут применяться внутренние теплообменные устройства – змеевик, либо непосредственный обогрев рабочей среды подачей горячего пара.

Задание кафедры: произвести расчет и конструирование химического реакционного аппарата

Номер варианта 2

Номинальный объем V, м3 1

Внутренний диаметр D, мм 1000

Исполнение корпуса 01

Параметры мешалки

Шифр 23

Диаметр dм, мм 200

Частота вращения n, мин-1 630

Потребляемая мощность N, кВт 2,4

Давление в корпусе

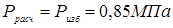

Избыточное Ри, МПа 0,85

Остаточное Ро, МПа 0,02

Давление в рубашке, избыточное Рруб, МПа 0,35

Уровень жидкости в корпусе  1,0

1,0

Параметры среды

Наименование KOH

Температура t, оС 100

Плотность 1280

Выбор материала

Материалы, выбранные для деталей и сборочных единиц, должны обеспечить надежность аппарата и мешалки в работе и экономичность в изготовлении.

При выборе материала необходимо учитывать рабочую температуры в аппарате, давление и коррозионную активность рабочей среды. Учитывая эти условия, выбираем материал:

· Для корпуса – Сталь X18H10T

Расчетная часть

Расчетная часть курсового проекта включает в себя проверочные расчеты составных частей аппарата с мешалкой по главным критериям работоспособности (прочность, устойчивость, термостойкость, коррозионная стойкость и т.д.).

Расчет геометрических частей аппарата

Расчет обечаек, днищ, крышек корпуса аппарата на прочность и устойчивость под действием внутреннего и наружного давления с учетом термостойкости и коррозионной стойкости материалов выполняется в соответствии с ГОСТ 14249-80.

Определение расчетного давления в аппарате.

Расчетное давление – давление, при котором производится расчет на прочность и устойчивость элементов корпуса аппарата. По стандарту за рабочее давление принимается внутреннее давление среды в аппарате. Расчетное давление – это рабочее давление в аппарате без учета кратковременного повышения давления при срабатывании предохранительных устройств.

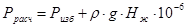

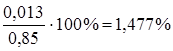

,

,

где Ризб – избыточное давление среды. Задается условиями технологического процесса.

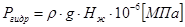

- гидростатическое давление;

- гидростатическое давление;

ρ – плотность жидкой среды,  .

.

.

.

g =9,8  - ускорение свободного падения.

- ускорение свободного падения.

Нж – высота столба жидкости.

Ргидр учитывается, если оно превышает 5% от давления  .

.

- не учитывается.

- не учитывается.

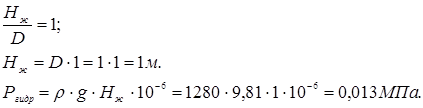

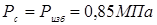

Расчетное внутреннее давление

.

.

Расчет наружного давления, для проверки стенок корпуса на устойчивость.

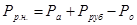

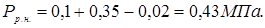

Для элементов находящихся под рубашкой:

,

,

где Ра – атмосферное давление, Ра =0,1 МПа.

Ро – остаточное давление. Ро =0,02 МПа.

Рруб – избыточное давление в рубашке. Рруб =0,35 МПа.

Определяем допускаемое напряжение для выбранного материала

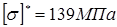

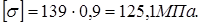

,

,

где  - допускаемое напряжение

- допускаемое напряжение

- поправочный коэффициент, учитывающий взрывоопасность среды

- поправочный коэффициент, учитывающий взрывоопасность среды  ;

;

- нормативное допускаемое напряжение

- нормативное допускаемое напряжение  .

.

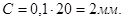

Поправка на коррозию

,

,

где П – скорость коррозии в рабочей среде. П =0,1  ;

;

- срок службы аппарата.

- срок службы аппарата.

Расчет оболочек, нагруженных внутренним давлением

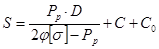

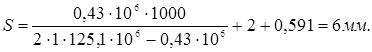

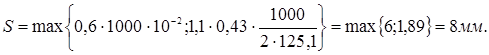

Расчет толщины стенки цилиндрической обечайки

,

,

где D – внутренний диаметр корпуса;

- расчетное давление;

- расчетное давление;

- допускаемое напряжение;

- допускаемое напряжение;

- коэффициент прочности продольного сварного шва обечайки, для стыковых и тавровых швов с двусторонним проваром и выполненных автоматической сваркой:

- коэффициент прочности продольного сварного шва обечайки, для стыковых и тавровых швов с двусторонним проваром и выполненных автоматической сваркой:

C – поправка на коррозию;

С 0 – прибавка для округления до стандартного значения.

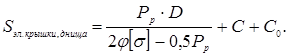

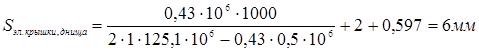

Расчет эллиптической крышки и элиптического днища.

Расчет оболочек, нагруженных наружным давлением.

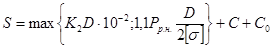

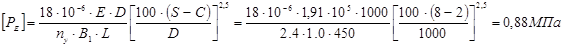

Определяем предварительно толщину стенки цилиндрической обечайки.

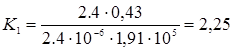

nу = 2.4 – коэффициент запаса устойчивости в рабочем состоянии;

Е = 1.91∙105 МПа – модуль продольной расчетной упругости для материала обечайки при расчетной температуре;

L – длина гладкой обечайки;

D – внутренний диаметр аппарата;

L = H 2 – H 6 = 775 –325 = 450 мм

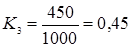

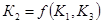

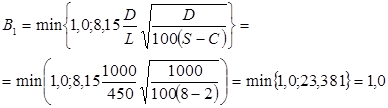

K 2 определяем по номограмме в учебнике Лощинского  .

.

K 2 = 0.6

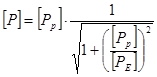

Проверяем допускаемое наружное давление.

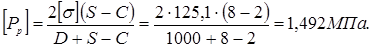

Допускаемое давление из условия прочности:

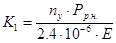

Вспомогательный коэффициент:

Допускаемое давление из условия устойчивости:

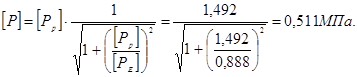

Определяем допускаемое наружное давление:

Условие выполняется если

0.43 МПа < 0,551 МПа – условие выполняется.

2020-01-14

2020-01-14 202

202