Содержание

Введение

1. Выбор исходной заготовки

2. Маршрутное описание технологического процесса и выбор типа оборудования

3. Назначение режимов резания

4. Определение основного времени на механическую обработку заготовок

5. Расчёт технико-экономических показателей при изготовлении опорного колеса

5.1 Определение затрат на основной материал

5.2 Расчёт стоимости основных производственных фондов проектируемого участка

5.3 Расчёт численности и фонда оплаты труда рабочих и служащих

Выводы и предложения

Библиография

Введение

На сегодняшний день в условиях становления рыночной экономики не всегда оправдана и достаточно убыточна. При изготовлении деталей заготовки проходят определенные стадии обработки на различном оборудовании с перемещением их с одного станка на другой, по мере выполнения производственных операций. Количество необходимого оборудования, его тип, а также другие виды нестандартного оборудования зависит в первую очередь от производственной программы выпуска деталей и рационального расположения оборудования на участке (цехе). Производственный процесс включает ряд операций, которые делятся на основные и вспомогательные., а главным содержанием производственного процесса является технологический процесс. Технологический процесс изготовления деталей состоит из технологических операций и они. в свою очередь, состоят из установок и

Проектирование разрабатываемого технологического процесса включает в себя следующие этапы работ:

1.Анализ технологичности детали;

2.Анализ существующего технологического процесса по выпуску подобных деталей на другом участке или цехе вагонного депо или же на других предприятиях смежных отраслей, изготавливающих подобные детали;

3.Выбор исходной заготовки и определение ее размеров, допускаемых отклонений и припусков на механическую обработку;

4.Выбор технологических баз и методов закрепления заготовки, обеспечивающих заданную точность изготовления детали при оптимальной производительности принятого технологического процесса;

5.Маршрутное описание технологического процесса всех технологических операций в маршрутной карте в последовательности их выполнения с учетом прогрессивных высокопроизводительных методов обработки металлов;

6.Выбор необходимого оборудования и технологической оснастки и приспособлений, предназначенных для крепления режущего инструмента, заготовок, измерительного инструмента, транспортировки и хранения деталей;

7.Назначение режимов резания и расчет основного штучного или штучно- калькуляционного времени на операцию, разряда работы и расценки;

8.Проведение сравнительных технико-экономических расчетов для возможных вариантов обработки заготовок.

Для каждой технологической операции при разработке технологического процесса необходимо обосновать, на каком станке будет выполняться данная операция, при этом, необходимо иметь краткую характеристику оборудования его наименования, тип (модель), а также основные геометрические характеристики, габаритные размеры и мощность электропривода. Для этого необходимы паспорта станков, а также соответствующие каталоги или номенклатурные справочники. Основным принципом выбора станка является экономичность процесса обработки. Для окончательного решения производят технико-экономическое сравнение обработки заготовки на разных станках при заданном объеме выпуска деталей и принимают ту модель, которая обеспечивает наименьшую трудоемкость и себестоимость их обработки

Раздел 1. Выбор исходной заготовки

Заданием на курсовой проект предусмотрено изготовление опорного колеса внутренним диаметром 400 мм, наружным диаметром 450мм, высотой 80 мм,. Заготовкой для него служит Сталь20, которая может быть получена методом штамповки, ковки, литьём или же выбрана из соответствующего ряда - сталь горячекатаная круглая по ГОСТ 1050-74 диаметром d = 85 мм. Эскизы на указанные заготовки, разработанные согласно требований установки припусков на штамповку, поковку, прокат и литьё, соответственно, представлены ниже на чертежах. Так для поковки рекомендуемый припуск на сторону заготовки лежит в пределах δ = 5,0-10,0 мм и тогда в данном случае установим припуск для нашей заготовки равный δ = 7,0 мм на сторону. Для штамповки, являющейся обычно более точной заготовкой, размеры которой наиболее приближены к готовой детали, δ выбирают в пределах от 2,0 до 3.0 мм на сторону, поэтому примем его равным 2,5 мм. Для определения припуска заготовки полученной литьём в песчано-глинистую форму воспользуемся формулой,

=1,25

=1,25  =9,6мм;

=9,6мм;

где а- коэффициент, зависящий от способа формовки, принят равным 1,25, a Lmax - наибольший габаритный размер готовой детали равный 450мм. Окончательный припуск на сторону принимаем 9,6мм.

Для выбора соответствующего типа заготовки под болт специальный, отвечающей требованиям экономии материала, проведём следующие расчёты. Определим сначала собственную массу поковки по зависимости:

где р – плотность материала,

Vзаг. – объём заготовки в  , определяется как сумма объёма V1,V3,V4 за минусом отверстия V2 выполненном припуском в опорном колесе.

, определяется как сумма объёма V1,V3,V4 за минусом отверстия V2 выполненном припуском в опорном колесе.

Назначаем размеры поковки с учётом рекомендаций по припускам.

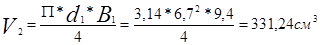

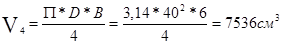

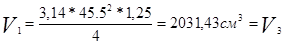

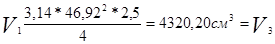

Зная эти данные, можем определить V1,V3,V4,V2 по зависимости:

=

=

Тогда Vзаг.п. определиться по зависимости Vзаг.п. = V1+V3+V4-V2= 2*2922,87+8229,5-331,24 = 13744,007  . Так как плотность равна р = 7,8 г/см, то масса заготовки составит:

. Так как плотность равна р = 7,8 г/см, то масса заготовки составит:

m = 13744,007*7,8 = 107,2кг

Аналогичным образом найдем массу детали.

Vдет.п. = V1+V3+V4-V2 =2*1589,63+7536-543,73 =10261,52  . Тогда масса детали составит:

. Тогда масса детали составит:

m дет. = 10261,52*7,8 =80,04кг

Определим величину отходов при обработке заготовки выполненной методом ковки по зависимости:

q = m заг. – m дет. = 107,2 кг – 80,04кг = 27,2 кг

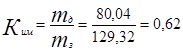

Теперь определим коэффициент использования материала:

.

.

Теперь назначим размеры штамповки с учётом вышеуказанных рекомендаций по припускам.

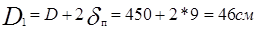

см

см

см

см

Зная эти данные, можем определить V1,V3,V4 и V2 по зависимости:

Тогда Vзаг.п. определиться по зависимости Vзаг.п. = V1+V3+V4-V2 = 11361,4  . Так как плотность равна р = 7,8 г/см, то масса заготовки составит:

. Так как плотность равна р = 7,8 г/см, то масса заготовки составит:

m = 11361,4*7,8 = 88,62кг

Аналогичным образом найдем массу детали, которая, как и в предыдущем, случае равна 80,04кг.

Определим величину отходов при обработке заготовки выполненной методом ковки по зависимости:

q = m заг. – m дет. = 88,62кг – 80,04кг = 8,6 кг

Теперь определим коэффициент использования материала:

Теперь назначим размеры заготовки выполненной методом литья с учётом вышеуказанных рекомендаций по припускам.

Зная эти данные, можем определить V1,V3,V4 и V2 по зависимости:

Тогда Vзаг.л. определиться по зависимости Vзаг.л. = V1+ V3+V4-V2 =

=16580,5  . Так как плотность равна р = 7,8 г/см, то масса заготовки составит:

. Так как плотность равна р = 7,8 г/см, то масса заготовки составит:

m = 16580.5*7,8 = 129,32кг

Аналогичным образом найдем массу детали, которая, как и в предыдущем, случае равна 80,04кг.

Определим величину отходов при обработке заготовки выполненной методом ковки по зависимости:

q = m заг. – m дет. = 129,32 кг – 80,04кг =49,28 кг

Теперь определим коэффициент использования материала:

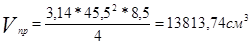

Назначим размеры заготовки выполненной из проката, у которой диаметр равен 85 мм и длина 455мм. Форма заготовки имеет форму шестигранника, тогда её объём определиться по зависимости:

Тогда масса заготовки равна m = 13813,74*7,8 = 107,75кг. Следовательно, масса отходов составит:

q = m заг. – m дет. = 107,75 кг – 80,04кг =27,71кг

Теперь определим коэффициент использования материала для проката:

Из приведённых расчётов видно, что наименьшая величина отходов при обработке заготовки, изготовленной методом штамповки, составляет 8,6 кг и тогда для использования такой заготовки в проектируемом нами технологическом процессе определим величину коэффициента использования материала по зависимости: Ким = m дет./ m заг. = 80,04 / 88,62=0,9. Полученное значение Ким больше чем рекомендуемое 0,7 для мелкосерийного производства и поэтому окончательно назначаем метод получения заготовки для изготовления опорного колеса штамповку, характеризующую степень прогрессивности норм расхода материала.

Для получения полуфабриката заготовки под штамповку выберем из табл.4 (приложение), круглопильный автоматический станок модели 8Г642, на котором будем разрезать прокат, сталь горячекатаная круглая по ГОСТ 1050-74 диаметром d =85 мм. Размеры инструмента диск d = 580 мм, шириной 5 мм, наибольший диаметр разрезаемой заготовки 250 мм, ширина пропила 5,5 мм, и мощность электродвигателя N = 1,5 кВт. Стоимость станка 24,6 тыс. руб. Затем, из табл. 3 (приложение), выбираем модель горячештамповочного пресса 1738Ф со следующими характеристиками: номинальное усилие 6300 кН, максимальный диаметр получаемой заготовки 240 мм, число ходов в мин. 40, Кв – коэффициент вспомогательного времени равный 1,5. Стоимость пресса 234,6 тыс. руб. Определим штучное время для данной заготовительной операции по зависимости:

nпер – количество переходов штамповки величину которого можно выбрать равным 4

nход – число одиночных ходов пресса в минуту, 25

Кв – коэффициент вспомогательного времени,1.5

Х – суммарная доля оперативного времени, примем равным 8%

2020-01-14

2020-01-14 118

118