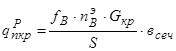

Обшивка крыла в общем случае работает на кручение и растяжение - сжатие. Подбор толщины обшивки δобш производится по наибольшему крутящему моменту, который возникает в расчетных случаях В и С по формуле Бредта:

(8)

(8)

где  - расчетный крутящий момент в рассматриваемом сечении;

- расчетный крутящий момент в рассматриваемом сечении;

Ω - площадь контура крыла, работающего на кручение;

- разрушающее напряжение материала обшивки, работающего на кручение, сдвиг, кг/мм2.

- разрушающее напряжение материала обшивки, работающего на кручение, сдвиг, кг/мм2.

Для определения площади контура, работающего на кручение, вычерчиваем в масштабе профиль расчетного сечения крыла  .

.

Работающим на кручение считается контур от носка сечения (или от первого лонжерона) до заднего лонжерона (рисунок 4).

Рисунок 4 - Определение контура, работающего на кручение

Положение переднего и заднего лонжеронов выбираем из конструктивных соображений: 30% для переднего и 70% для заднего лонжерона. Площадь контура Ω непосредственно вычисляем по чертежу контура крыла.

Вычисление крутящего момента

Расчет крутящего момента в рассматриваемом сечении проводим в зависимости от моментных характеристик профиля крыла.

Для симметричного профиля крыла наибольший крутящий момент возникает для расчетного случая В (полет с отклоненными элевонами). Для определения крутящего момента в сечении необходимо рассчитать погонный крутящий момент  по размаху крыла.

по размаху крыла.

Погонный крутящий момент  в случае В определяется по формуле (без учета агрегатов или грузов, расположенных на крыле):

в случае В определяется по формуле (без учета агрегатов или грузов, расположенных на крыле):

, (9)

, (9)

где  и

и  - координаты центра масс и центра жесткости сечения, в проектировочном расчете они выбираются по статистике;

- координаты центра масс и центра жесткости сечения, в проектировочном расчете они выбираются по статистике;  - координата центра давления сечения крыла;

- координата центра давления сечения крыла;  - воздушная аэродинамическая нагрузка в сечении крыла;

- воздушная аэродинамическая нагрузка в сечении крыла;  - распределенная инерционная нагрузка от веса крыла.

- распределенная инерционная нагрузка от веса крыла.

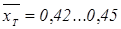

Относительные координаты центров тяжести и жесткости выбираем по статистике:

;

;  .

.

Принимаем  ;

;  .

.

Сжимаемость воздушного потока при полете самолета влияет на положение центра давления Хд.

Учет сжимаемости воздуха на положение центра давления на дозвуковых скоростях полета производится за счет поправочного коэффициента

, (10)

, (10)

Коэффициент  определяется по специальный графикам, прилагаемым в Нормах Прочности, а величина

определяется по специальный графикам, прилагаемым в Нормах Прочности, а величина  определяется как абсолютная величина тангенса угла наклона моментной кривой

определяется как абсолютная величина тангенса угла наклона моментной кривой  к оси

к оси  .

.

Величина  ,

,

где коэффициент  определяется либо по специальному графику, либо по формуле:

определяется либо по специальному графику, либо по формуле:

, (11)

, (11)

где М - число Маха.

где а – скорость звука, при Н = 3000 м; а = 328,56 м/с.

.

.

оэффициент  определяем в зависимости от отношения хорды элевона к хорде крыла

определяем в зависимости от отношения хорды элевона к хорде крыла  по формулам:

по формулам:

; (12)

; (12)

;

;  .

.

Значение производной  берется с графика в Нормах Прочности. Отношение

берется с графика в Нормах Прочности. Отношение  =

=  - добавка, которая учитывает угол отклонения элевонов, и определяется по плановой проекции крыла.

- добавка, которая учитывает угол отклонения элевонов, и определяется по плановой проекции крыла.

Положение относительной координаты центра давления  для дозвуковых самолетов, в частности «Су-26», по статистическим данным выбираем равным 0,26.

для дозвуковых самолетов, в частности «Су-26», по статистическим данным выбираем равным 0,26.

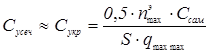

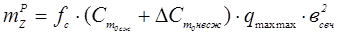

В случае В коэффициент подъемной силы сечения  принимается равным коэффициенту подъемной силы крыла

принимается равным коэффициенту подъемной силы крыла  .

.

;

;  , (13)

, (13)

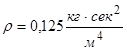

где qтах тах – максимально допустимый скоростной напор; nэ тах - максимальная эксплуатационная перегрузка; V2тах – максимальная скорость полета самолета;  - массовая плотность воздуха на уровне земли; Gсам – взлетный вес самолета.

- массовая плотность воздуха на уровне земли; Gсам – взлетный вес самолета.

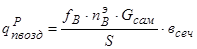

Распределение воздушной и массовой нагрузок по размаху крыла в проектировочном расчете производится пропорционально хордам крыла:

;

;  , (14)

, (14)

где коэффициент безопасности  .

.

Массовыми нагрузками крыла  по сравнению с аэродинамическими нагрузками при проектировочном расчете пренебрегают.

по сравнению с аэродинамическими нагрузками при проектировочном расчете пренебрегают.

Вычисление крутящих моментов  и

и  проводят по формуле (15) методом табличного интегрирования (таблица 8).

проводят по формуле (15) методом табличного интегрирования (таблица 8).

Таблица 8 Расчет крутящих моментов

z z

| 0,1 | 0,2 | 0,3 | 0,4 | 0,5 | 0,6 | 0,7 | 0,8 | 0,9 | 1,0 |

| 1365 | 1487 | 1560 | 1682 | 1755 | 1853 | 1950 | 2048 | 2170 | 2290 |

| 490 | 490 | 490 | 490 | 490 | 490 | 490 | 490 | 490 | 490 |

| 0,35 | 0,32 | 0,31 | 0,29 | 0,27 | 0,26 | 0,25 | 0,23 | 0,22 | 0,21 |

| 0,006 | 0,002 | 0,004 | 0,004 | 0,002 | 0,002 | 0,004 | 0,002 | 0,002 | 0,002 |

| 0,0297 | 0,0099 | 0,0198 | 0,0198 | 0,0099 | 0,0099 | 0,0198 | 0,0099 | 0,0099 | 0,0099 |

| 0,0314 | 0,0105 | 0,0209 | 0,0209 | 0,0105 | 0,0105 | 0,0209 | 0,0105 | 0,0105 | 0,0105 |

| 0,26 | 0,26 | 0,26 | 0,26 | 0,26 | 0,26 | 0,26 | 0,26 | 0,26 | 0,26 |

| 354,9 | 386,6 | 405,6 | 437,3 | 456,3 | 481,8 | 507,0 | 532,5 | 564,2 | 595,4 |

| 587,0 | 639,4 | 670,8 | 723,3 | 754,7 | 796,8 | 838,5 | 880,4 | 933,1 | 984,7 |

| 546,0 | 594,8 | 624,0 | 672,8 | 702,0 | 741,2 | 780,0 | 819,2 | 868,0 | 916,0 |

| 232,1 | 252,8 | 265,2 | 286,0 | 298,4 | 315,0 | 331,5 | 347,9 | 368,9 | 389,3 |

(А) (А)

| 1152,0 | 1255,0 | 1316,6 | 1419,5 | 1481,1 | 1563,9 | 1645,7 | 1728,4 | 1831,4 | 1932,7 |

(В) (В)

| 768,0 | 836,4 | 877,7 | 946,4 | 987,4 | 1042,6 | 1097,1 | 1152,3 | 1220,9 | 1288,4 |

| 191,1 | 208,2 | 218,4 | 235,5 | 245,7 | 259,4 | 273,0 | 286,7 | 303,8 | 320,6 |

| 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 |

| 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 |

| 191,1 | 208,2 | 218,4 | 235,5 | 245,7 | 259,4 | 273,0 | 286,7 | 303,8 | 320,6 |

(А) (А)

| 47,4 | 56,3 | 61,9 | 72,0 | 78,4 | 87,4 | 96,7 | 106,6 | 118,3 | 128,4 |

| 23,7 | 51,9 | 59,1 | 67,0 | 75,2 | 82,9 | 92,0 | 101,7 | 112,5 | 123,4 |

| 336,4 | 336,4 | 336,4 | 336,4 | 336,4 | 336,4 | 336,4 | 336,4 | 336,4 | 336,4 |

| 8,0 | 17,4 | 19,9 | 22,5 | 25,3 | 27,0 | 31,0 | 34,2 | 37,8 | 41,5 |

| 8,0 | 25,4 | 45,3 | 67,8 | 93,1 | 121,0 | 152,0 | 186,2 | 224,0 | 265,5 |

В сечениях, где проходит элерон, получаются двойные значения  и

и  .

.

Используя формулу Бредта, проводим расчет погонного крутящего момента в каждом сечении. Интегрируя таблично погонный крутящий момент, получаем значения крутящего момента в каждом сечении:

(15)

(15)

По результатам интегрирования строим эпюру распределения крутящего момента  по размаху крыла, с которой снимаем значение

по размаху крыла, с которой снимаем значение  в рассматриваемом сечении для определения толщины обшивки.

в рассматриваемом сечении для определения толщины обшивки.

Погонный крутящий момент определяется следующим образом:

- для сечений, не проходящих через элерон

; (16)

; (16)

- для сечений, проходящих через элерон

; (17)

; (17)

Затем по справочнику находим предел прочности на растяжение  материала обшивки (алюминиевые сплавы имеют предел прочности

материала обшивки (алюминиевые сплавы имеют предел прочности  = 40 - 42 кг/мм2 в зависимости от марки материала и его термообработки), принимаем 42 кг/мм2.

= 40 - 42 кг/мм2 в зависимости от марки материала и его термообработки), принимаем 42 кг/мм2.

Разрушающее касательное напряжение для обшивки принимается

кг/мм2

кг/мм2

Рассчитав величины  ;

;  ;

;  , находим толщину обшивки:

, находим толщину обшивки:

мм

мм

Полученное значение толщины обшивки округляем до ближайшей большей стандартной толщины листового материала согласно таблицы 9[1]: принимаем 0,5 мм.

2020-01-14

2020-01-14 698

698