Деталі шатунно-кривошипного механізму піддаються дії сил тиску газів усередині циліндра, сил інерції частин, що поступально і обертально рухаються, сил тертя на поверхнях відносного ковзання і сил опіру із боку споживача енергії.

Знання сил і моментів необхідно для розрахунку деталей на міцність, аналізу надійності і довговічності вузлів і деталей двигуна в експлуатації, оцінювання рівноваги двигуна, визначення можливості виникнення неприпустимих коливальних явищ та н.

При визначенні діючих сил і моментів доцільно знаходити їхні питомі значення, тобто віднесені до 1 м2 площі поршня. Для визначення величини повної сили або моменту необхідно помножити питому силу або момент на площу поршня, виражену в м2.

Сумарна питома сила, прикладена в центрі поршневого пальця, у Мпа визначається як алгебраїчна сума двох сил, тобто

(6.1)

(6.1)

де Pг - сила від тиску газів на поршень;j - питома сила інерції мас, що поступально рухаються.

Позитивними будемо вважати сили, спрямовані від поршня до колінчастого вала.

Сила тиску газів Pг алгебраїчно складається з тиску газів на поршень з боку камери згоряння P і тиску із боку кривошипної камери Po, тобто

(6.2)

(6.2)

Залежність зміни тиску газу в циліндрі P від кута повороту кривошипа j задана індикаторною діаграмою.

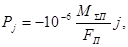

Питомі сили інерції мас, що поступально рухаються, у МПа визначаємо за формулою:

(6.3)

(6.3)

де МSП - маса частин, що поступально рухаються;П - площа поршня, м2;

j - прискорення поршня в залежності від кута (визначено раніше).

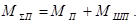

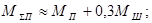

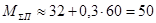

Маса МSП включає масу комплекту поршня МSП (поршень, вставка, палець, поршневі кільця та ін.) і частину маси шатуна, що бере участь у поступальному русі, тобто

(6.4)

(6.4)

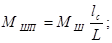

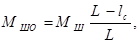

Масу шатуна ділимо на дві частини. Одну з них Мшп вважаємо зосередженою на осі поршневого пальця і відносимо до частин, що рухаються поступально, а другу Мшо - на осі кривошипа і відносимо до обертових частин. Розподіл мас робимо за правилами розкладання рівнодіючої на дві рівнобіжні сили:

(6.5)

(6.5)

(6.6)

(6.6)

де L - довжина шатуна між центрами верхньої і нижньої головок;

l c - відстань від центру ваги шатуна до центру кривошипної головки.

Для наближених розрахунків можна прийняти

Тоді величини в рівнянні (6.3):

площа поршня  (D - діаметр циліндра, м);

(D - діаметр циліндра, м);

Маса частин, що поступально рухаються

(6.7)

(6.7)

кг.

кг.

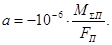

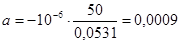

постійний множник

(6.8)

(6.8)

.

.

Залежності зміни сил Pг, Pj, і PS від кута j зображено на рисунку 6.2.

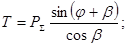

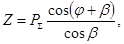

Силу РS розкладаємо на силу К, що діє уздовж осі шатуна, і силу - N, спрямовану нормально до осі циліндра. У свою чергу силу К, перенесену в центр шатунної шейки вала, розкладаємо на тангенційну силу Т, що діє перпендикулярно кривошипу, і нормальну силу Z, спрямовану за кривошипом. Одержуємо такі вирази для визначення питомих сил:

(6.9)

(6.9)

(6.10)

(6.10)

(6.11)

(6.11)

(6.12)

(6.12)

де  .

.

Виконуючи розрахунки на ЕОМ таблицю питомих сил заповнюємо на основі результатів роздруковування. Далі будуємо залежності зміни сил N,K,T,Z від кута j. Масштаби кутів і сил за осями координат приймаємо такі ж, як і при побудові сил PS,Pг,Pj.

Характер зміни питомих сил N,K,T,Z у залежності від j для двотактного двигуна показані на Рисунках 6.3, 6.4.

Тангенційна сила створює момент M=TRFп на валі двигуна, який змінюється в залежності від кута повороту кривошипа. У багатоциліндровому двигуні відбувається підсумування моментів окремих циліндрів так, що повний момент витрачається на подолання моменту опору на фланці відбору потужності.

При роботі двох поршнів на одну шатунну шийку, їх тангенційні сили підсумовуються поміж собою, даючи відповідні сумарні сили.

Для отримання цих сумарних сил необхідно користуватися кривими зміни тангенційних сил, показаними для одного циліндру, вважаючи що цю діаграму можна також застосовувати для всіх інших циліндрів. Необхідно пам'ятати, що однойменні точки кривих для окремих циліндрів зміщені між собою на кут оберту колінчастого вала, рівний інтервалу між спалахами в цих циліндрах.

Побудуємо діаграму сумарних тангенційних сил, діючих на першу шатунну шийку 12-ціліндрового V-подібного двотактного двигуна порядок роботи циліндрів у якого 1л-1п-6л-6п-2л-2п-4л-4п-3л-3п-5л-5п.

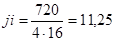

Для отримання сумарних тангенційних сил двигуна можна користуватися тим же методом, який був прийнятий при визначенні сумарних сил від двох циліндрів, діючих на одну шийку вала. Проте в цьому випадку порядок спалахів к циліндрах не має значення, а важливий лише інтервал між спалахами, який дорівнює:

(6.13)

(6.13)

де t - коефіцієнт тактності (1 чи 2);

i - кількість циліндрів двигуна.

0окв.

0окв.

На Рисунку 7.5 показана побудована діаграма сумарних тангенційних сил для двотактного 12 - циліндрового двигуна (ji =30°).

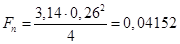

Перевірочний розрахунок поршня

Визначаємо площу поршня F п, м2

м2

м2

Таблиця 1.9 - Розрахунок розмірів шатуна

| Елементи шатуна D - діаметр циліндра, м; R = S /2 - радіус кривошипа, м | Розміри елементів шатуна | |||

| Головний | Причіпний | |||

| Длина шатуна L ш, L шп, м | 4,4 R | 0,66 | 2,5 R | 0,375 |

| Мінімальна площа перерізу стержня Fmin ш, м2 | 0,1 F п | 0,0041 | 0,1 F п | 0,0041 |

| Відношення B/H | 1,4…1,8 | 1,5 | 1,4…1,8 | 1,5 |

| Внутрішній діаметр поршневої головки d п, м | 0,4 D | 0,092 | 0,4 D | 0,092 |

| Товшина втулки поршневої головки d п, м | 0,001…0,004 | 0,0004 | 0,001…0,004 | 0,0004 |

| Діаметр поршневої головки d г, м | 1,5 d п | 0,138 | 1,5 d п | 0,138 |

| Длина поршневої головки l г, м | 1,2 d п | 0,11 | 1,2 d п | 0,11 |

| Діаметр кривошипної головки d ш, м | 0,8 D | 0,184 | - | - |

| Діаметр отвору під палець прицепу, d 1, м | 0,85 d п | 0,078 | 0,85 d п | 0,078 |

| Длина кривошипної головки l ш, м | 0,7 d ш | 0,128 | - | - |

| Товшина вкладиша d ш, м | 0,05 d ш | 0,009 | - | - |

| Відстань між шатунними болтами c, м | 1,26 d ш | 0,23 | - | - |

| Діаметр шатунного болта d б, м | 0,104 D | 0,024 | - | - |

| Кількість шатунних болтів n б | 2 або 4 | 4 | - | - |

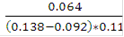

Визначаємо сили інерції від поршневого комплекту, які діють на верхню головку шатуна P пmax

P пmax =56*0.15*

* (1+0.24) =0.064, МН.

* (1+0.24) =0.064, МН.

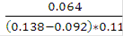

Визначаємо напруження розтягування s роз

s роз=

=12,64МПа.

=12,64МПа.

7,6≤12,64.

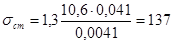

Визначаємо напруження стиску s ст

МПа.

МПа.

≤180.

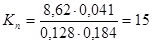

Визначаємо питомий тиск на підшипник шатунної шийки K п

МПа.

МПа.

,7≤20.

Висновки

Допустима швидкість нагріву залежить від хімічного складу сплаву, його структури, конфігурації деталей і від інтервалу температур, в якому ведеться нагрів.

Витримка після нагріву до заданої температури повинна забезпечити крізне прогрівання деталей, завершення структурних і фазових перетворень. Тривалість витримки має бути мінімально необхідною (при зайвій витримці починається зростання зерна, сталь обезуглерожується, на поверхні з'являється окалина). Чим вище температура нагріву, тим менше має бути час витримки.

Швидкість охолодження регулюється середовищем, в якому відбувається охолодження. Так, при охолодженні деталей разом з піччю, швидкість охолодження складає 20-30 град/год. Швидкість охолодження у воді понад 300 град/с. При охолодженні на повітрі швидкість охолодження дещо вища, ніж при охолодженні з піччю.

Завдяки таким процесам досягаються підвищення міцності, твердості, зносостійкості і оброблюваності сплаву.

Термічна обробка з урахуванням фазових і структурних перетворень, що відбуваються в металах і сплавах при нагріві і охолодженні, ділиться на власне термічну, хіміко-термічну і термомеханічну обробку.

Список літератури

1. Ю.М. Лахтин, В.П. Леонтьева, "Металловедение" М.: Машиностроение 2012г.492с.

. Гуляев А.П., "Металловедение". М.: Машиностроение, 1988г.541с.

олотов Г.П., Кондаков Е.А., "Оборудование термических цехов и лабораторий испытания металлов". М.: Машиностроение, 2010г.336с.

. Электротермическое оборудование: Справочник под редакцией А.П. Альтгаузена. М.: Энергия, 2009г.416с.

. Парфеновская Н.Г., Самоходский А.И. "Технология термической обработки металлов". Филлинов С.А., Фиргер И.А. "Справочник термиста". М.: Машиностроение, 2008г.

. Башнин Ю.А., Ушаков Б.К., Секей А.Г. "Технология термической обработки стали". М.: Металлургия, 2007.424с.

2020-04-20

2020-04-20 247

247