НОВОУРАЛЬСКИЙ

ГОСУДАРСТВЕННЫЙ

ТЕХНОЛОГИЧЕСКИЙ

ИНСТИТУТ

ИНСТИТУТ

Кафедра Технологии машиностроения

КОНТРОЛЬ протяжек

Методические указания к лабораторной работе

по курсу «Режущий инструмент»

для студентов специальности 151001 - Технология машиностроения

(для всех форм обучения)

НОВОУРАЛЬСК 2009

М и М - 2.3. 09

Автор (составитель): к.т.н., доцент Закураев В.В.

Рецензент: к.т.н., доцент Девятовский Н.А.

КОНТРОЛЬ протяжек. Методические указания к лабораторной работе по курсу «Режущий инструмент» для студентов специальности 151001- «Технология машиностроения» (для всех форм обучения).

- Новоуральск, НГТИ, 2009. - 12 с.

Учебное пособие рассмотрено на заседании кафедры ТМ

«__»_______________2009 г. Протокол №

Зав. кафедрой ТМ, к.т.н., доцент___________ Закураев В.В.

СОГЛАСОВАНО:

Председатель методической комиссии

д.т.н., профессор _________ Беляев А.Е.

Содержание

| 1 Цель и задачи работы | 4 |

| 2 Особенности протягивания | 4 |

| 3 Схемы резания при протягивании | 4 |

| 4 Конструкция протяжки | 5 |

| 5 Заточка протяжек | 6 |

| 6 Контроль протяжки после заточки | 8 |

| 7 Порядок проведения работы | 9 |

| 7.1 Измерение элементов протяжки и определение рабочих размеров | 9 |

| 7.2 Составление схемы резания | 10 |

| 7.3 Определение предела длин протягивания | 10 |

| 7.4 Определение диаметра шлифовального круга для получения заданного переднего угла | 11 |

| 8 Требования к отчету | 11 |

Цель и задачи работы

1.1 ознакомиться с конструкцией протяжки, схемами резания при протягивании, методами контроля геометрии и основных конструктивных параметров.

1.2 Составить схему резания протяжки.

1.3 Определить соответствие размеры протяжки размерам детали.

1.4 Определить возможность размещения стружки во впадине протяжки.

1.5 Сделать выводы о возможности получения протяжкой заданных параметров детали.

Особенности протягивания

Протягивание – высокопроизводительный процесс обработки, обеспечивающий высокую точность (до 6-го квалитета) и высокое качество (Ra до 0,32 мкм) обработанной поверхности. особенности процесса протягивания следующие:

o наличие одного главного движения, движение подачи отсутствует и компенсируется ступенчатым расположением зубьев. Увеличение высоты последующего зуба по отношению к предыдущему определяет толщину срезаемого слоя и называется подъемом на зуб (Sz);

o малая толщина и большая ширина срезаемой стружки;

o большое число зубьев, одновременно участвующих в резании;

o совмещение черновой и чистовой обработки;

o точность обработки определяется точностью исполнения инструмента;

o припуск на протягивание ограничен конструкцией протяжки.

Протягивание может быть внутренним и наружным.

Схемы резания при протягивании

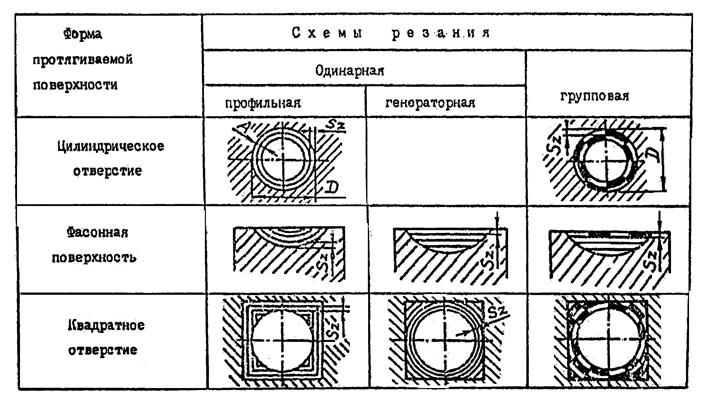

Схемой резания называется порядок последовательного удаления припуска режущими кромками протяжки. От схемы резания зависят шероховатость и точность обработанной поверхности, сила протягивания, число зубьев протяжки, а следовательно, ее длина и производительность процесса, технологичность и стойкость протяжки. Существует две основные схемы резания при протягивании: одинарная и групповая. Одинарная схема резания подразделяется на профильную и генераторную (рисунок 1)

Про одинарной схеме резания каждый последующий зуб протяжки снимает слой металла за счет превышения высоты или ширины последующего зуба по отношению к предыдущему.

При профильной схеме конфигурация каждого зуба идентична конфигурации готового профиля. недостаток – сложность изготовления заточки и переточки протяжки. Применяется для окончательной обработки и для обработки поверхностей простой формы. Размеры обработанной поверхности определяются последним режущим зубом.

При генераторной схеме припуск срезается плоскими параллельными и дугообразными слоями. Формирование заданного профиля ведется вспомогательными режущими кромками. Каждый зуб профилирует определенный участок обрабатываемой поверхности. достоинство – технологичность изготовления протяжек.

При групповой схеме резания подъем дается не на один зуб, а на группу зубьев, т.е. каждый зуб в группе срезает слой металла только на части периметр протягиваемого профиля. Уменьшение ширины и увеличение толщины срезаемого слоя позволяет снизить нагрузку на зуб, позволяет работать с большими толщинами среза при той же нагрузке, что приводит к уменьшению длины протяжки и увеличению ее производительности.

Рисунок 1 – Схемы срезания припуска при протягивании

Конструкция протяжки

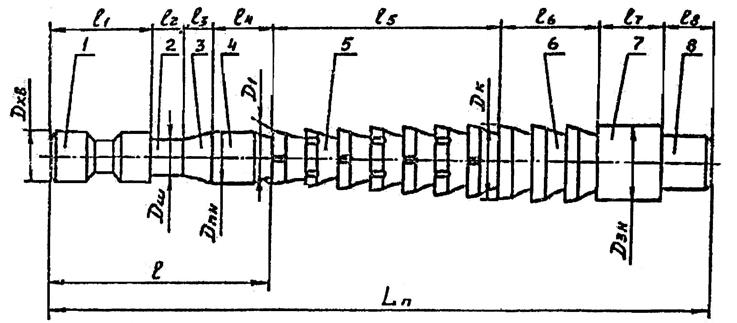

Протяжка состоит из следующих основных частей (рисунок 2):

1 – хвостовая часть, предназначенная для закрепления на протяжном станке;

2 – шейка, длина которой зависит от линейных размеров протяжного приспособления и обрабатываемой детали;

3 – переходной конус;

4 – передняя направляющая, обеспечивающая центрирование предварительно подготовленного отверстия и протяжки;

5 – режущая часть;

6 – калибрующая часть;

7 – Задняя направляющая, препятствующая перекосу детали в момент выхода последних режущих зубьев;

8 – опорная цапфа для поддержания в люнете.

Рисунок 2 – Конструкция протяжки

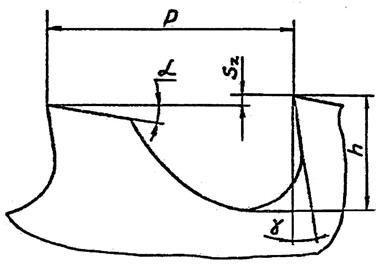

Основную работу по срезанию припуска выполняют режущие зубья. Зуб характеризуется шагом Р, глубиной канавки h, подъемом на зуб Sz, величинами переднего g и заднего a углов (рисунок 3).

Рисунок 3 – размеры стружечной канавки

Заточка протяжек

Точность размеров обрабатываемого профиля, качество обработанной поверхности и размерная стойкость протяжки во многом зависят от получаемых в процессе заточки величины геометрических параметров и качества режущих кромок.

К заточке протяжек предъявляются следующие основные требования:

- соответствие заданным геометрическим параметрам и заданным подъемам на зуб (группу зубьев);

- чистота передних и задних поверхностей;

- минимальные радиусы округления режущих кромок;

- отсутствие выкрашивания на режущих кромках.

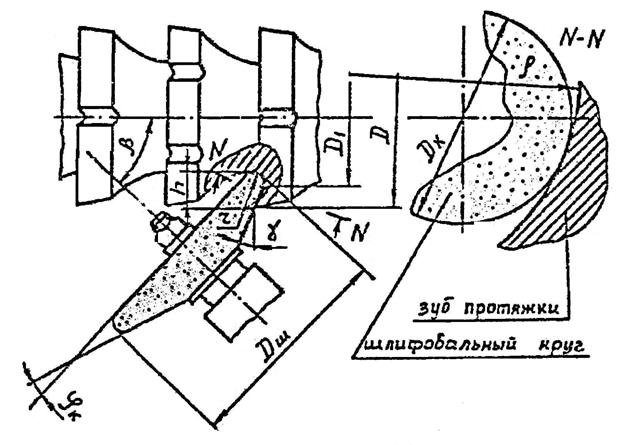

Заточка протяжек производится по передней поверхности. У круглых, шлицевых и им подобных протяжек передняя поверхность коническая и не может быть обработана торцом шлифовального круга. Заточка этих протяжек производится конической частью шлифовального круга тарельчатой формы (рисунок 4).

Рисунок 4 – Схема заточки протяжки по передней поверхности

Правильное формообразование передней поверхности возможно лишь при условии внешнего касания с рабочей поверхностью шлифовального круга. Это условие выполнимо при правильном подборе диаметра шлифовального круга, его правильной заправке и установке на станке.

Диаметр шлифовального круга выбирается из условия:

,

,

где D1 – диаметр, на котором расположены точки сопряжения прямолинейной образующей передней поверхности с дуговой впадиной зуба;

b - угол установки шпинделя, т.е. угол между осью затачиваемой протяжки и осью шпинделя заточного станка (b=300; 400; 500; 600).

Кроме того, b-g=jк, где

jк - угол профиля круга (обычно jк =200).

На основании построения (рисунок 4) можно определить

D1= D - 2[h - r(1 + Sin g)],

где D – наружный диаметр протяжки;

h – глубина канавки;

r – радиус дна канавки (обычно r = h/2).

Приближенно можно принять D1 = 0,85D.

2020-04-07

2020-04-07 1408

1408