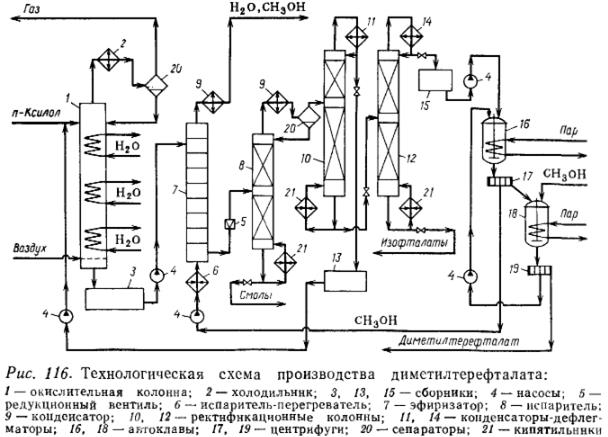

Окисление смеси п-ксилола и метил-п-толуилата (в отношении 1:2) проводится в барботажной колонне 1 с охлаждающими змеевиками при 140-180°С и 0,6-1 МПа. Воздух, предварительно очищенный от примесей и сжатый до рабочего давления, подают в нижнюю часть колонны через распределительную трубу. Барботируя через реакционную массу, он захватывает пары ксилола, которые конденсируются в холодильнике 2, и конденсат возвращается на окисление. Остатки ксилола из отходящего воздуха улавливают активным углем (на схеме не показано). В периодическом процессе окисление заканчивают при остаточной концентрации п-ксилола в реакционной массе 1 % и степени конверсии метил-п-толуилата около 50 %. Оксидат содержит 20-25% п-толуиловой кислоты, 30% ее метилового эфира, 11-15% терефталевой кислоты, 20-25 % ее моноэфира, а также небольшие количества диметилтерефталата и смолистых примесей. Из-за наличия в исходном п-ксилоле примесей его изомеров и этилбензола в оксидате появляются фталевая, изофталевая и бензойная кислоты и их эфиры.

Реакционная масса сливается в промежуточный сборник 3, откуда насосом 4 высокого давления непрерывно подается на этерификацию в верхнюю часть эфиризатора 7. Эфиризатор имеет колпачковые тарелки, и жидкость стекает по ним сверху вниз. Противотоком к ней движутся пары метилового спирта, перегретые в испарителе 6. За счет их тепла этерификация идет при 250°С и 2,5 МПа. При этом пары спирта, подаваемого в избытке, уносят образующуюся воду, способствуя более полному завершению обратимого процесса этерификации. Выходящие из аппарата 7 пары метанола и воды полностью конденсируются в конденсаторе 9, и из этой смеси на специальной установке регенерируют метанол.

Эфиры, выходящие с низа эфиризатора 7, дросселируют и подвергают вакуум-перегонке при остаточном давлении 133 гПа. Вначале в испарителе 8 отгоняют смесь эфиров от менее летучих смолистых примесей. Легкий погон из ректификационной колонны 10 представляет собой метил-п-толуилат. Он конденсируется в конденсаторе-дефлегматоре 11. Часть его идет на орошение колонны, а остальное количество стекает в сборник 13, откуда направляется на окисление. Эфиры дикарбоновых кислот из куба колонны 10 поступают на вакуум-ректификацию в насадочную колонну 12, где более летучий диметилтерефталат отгоняется от диметиловых эфиров изомерных дикарбоновых кислот («изофталаты»). В конденсаторе-дефлегматоре 14 эфир конденсируется; часть его возвращается на орошение колонны, а остальной продукт стекает в сборник 15. Кубовый остаток из колонны 12 еще содержит значительное количество диметилтерефталата. Его направляют на кристаллизацию из метанольных растворов, на схеме не показанную. «Изофталаты» лучше растворяются в метаноле, и диметилтерефталат отделяют от них в виде кристаллов, возвращая его на ректификацию.

Для окончательной очистки от побочных продуктов и получения диметилтерефталата высокой чистоты (99,9%) сырой продукт из сборника 15 подвергают двух-трехступенчатой перекристаллизации из метанольных растворов. Для этого его растворяют в метаноле при 100 °С в автоклавах 16 и 18, отфильтровывают, промывают и отжимают на центрифугах 17 и 19. При этом фильтрат от последующей стадии кристаллизации используется как растворитель для предыдущей, а фильтрат от первой стадии направляется в испаритель-перегреватель 6 и далее на этерификацию. Суммарный выход диметилтерефталата с учетом всех потерь составляет 85-90 %. метанолом. Его используют для получения синтетического волокна лавсан, пленок и электротехнических изделий.

2020-04-07

2020-04-07 349

349