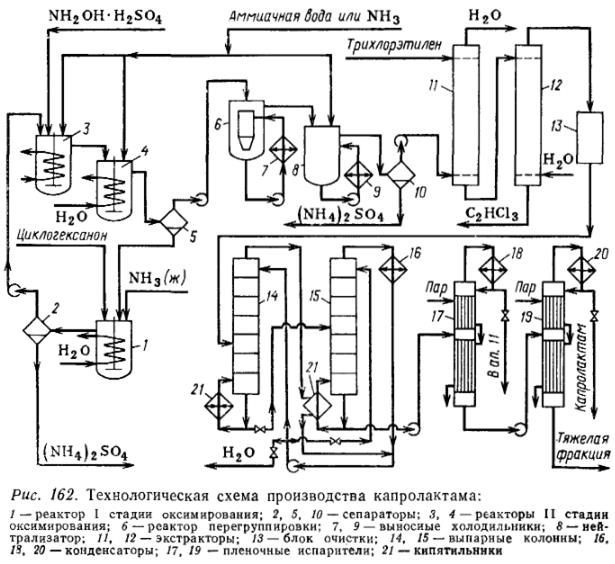

Циклогексанон непрерывно подают в реактор 1 первой стадии оксимирования, где он при 40°С взаимодействует с раствоом сульфата гидроксиламииа в водном сульфате аммония, полученном на второй стадии оксимирования. Реакционная масса стекает в сепаратор 2, где водный раствор сульфата аммония отделяется от циклогексанона, содержащего оксим, полученный в реакторе 1. Циклогексанон слабо растворим в воде, а оксим лучше. Хотя растворимость последнего в концентрированном водном растворе сульфата аммония снижается, но все же остается значительной. Вследствие этого обработка свежего циклогексанона частично отработанным сульфатом гидроксиламина кроме вышесказанного имеет еще то преимущество, что избыточное количество кетона экстрагирует оксим из водно-сульфатного слоя, снижая потери оксима с сульфатом аммония. Дополнительно к этому применяют экстракцию оксима из раствора сульфата аммония, выходящего из сепаратора 2, при помощи циклогексанона или органического растворителя (на схеме не показано).

Циклогексанон, содержащий оксим, с верха сепаратора 2 подают насосом на вторую стадию оксимирования, которую проводят при 75-80 °С в каскаде из нескольких реакторов (3 и 4) с мешалками и змеевиками для охлаждения. В реактор 3 вводят смесь циклогексанона и оксима с первой стадии оксимирования и свежий раствор сульфата гидроксиламина. Реакционная масса перетекает из одного реактора в следующий, причем в каждый для регулирования рН среды добавляют аммиачную воду или газообразный аммиак (это необходимо для высвобождения из сульфата свободного гидроксиламина и постепенного снижения кислотности реакционной смеси).

Из последнего реактора второй стадии оксимирования выходит смесь, почти не содержащая кетона. Она расслаивается в сепараторе 5 на водно-сульфатный слой (содержащий непревращенный гидроксиламин и идущий на первую стадию оксимирования в реактор 1) и на сырой оксим, содержащий 5% воды, немного сульфата аммония, циклогексанона и побочных продуктов. Его обычно без какой-либо очистки направляют на стадию перегруппировки.

Бекмаиовскую перегруппировку оксима проводят в реакторе 6 циклонного типа, снабженном циркуляционным насосом и мощным холодильником 7. Олеум вводят в циркулирующую смесь перед насосом, рециркулирующую жидкость - в тангенциальном направлении циклона, помещенного внутри реактора, а оксим - по его осевому направлению. Все это создает условия для интенсивного перемешивания реагентов и безопасной работы, обычно не сопровождающейся выбросами смеси и перегревами. Полученная масса стекает через боковой перелив в нейтрализатор 8, куда вводят необходимое количество аммиачной воды. Во избежание перегревов и гидролиза полученного лактама нейтрализацию ведут при 40-50°С, что достигается циркуляцией смеси через выносной холодильник 9. Нейтрализованная масса стекает в сепаратор 10, где водный сульфат аммония отделяют от так называемого лактамного масла. Лактам растворим в водном сульфате аммония, и во избежание потерь лактама проводят дополнительную его экстракцию из сульфата аммония органическим растворителем (на схеме не показано).

Полученное лактамное масло содержит 60-65 % лактама, 30-35 % воды, до 2 % сульфата аммония и примеси непревращенных реагентов и побочных продуктов. Дальнейшая задача состоит в выделении капролактама высокой чистоты. Первая стадия - экстракция лактама органическим растворителем (бензол, толуол, трихлорэтилен) и реэкстракция из органического раствора водой, осуществляемые в экстракторах роторного типа. При использовании трихлорэтилена его подают в верхнюю часть экстрактора 11,а лактамное масло - в нижнюю. Воду вместе с растворенными в ней примесями удаляют с верха аппарата, а органический слой с низа экстрактора 11 направляют в ре-экстрактор 12, где лактам растворяется в воде и отделяется от примесей, растворимых в трихлорэтилене. Последний выводят с низа реэкстрактора и направляют на регенерацию (на схеме не показано).

Водный раствор лактама с верха экстрактора 12 в блоке 13 подвергают химической очистке вначале ионообменными смолами, а затем гидрированием на гетерогенном катализаторе. Очищенный раствор лактама упаривают (в вакууме) в каскаде выпарных колонн [на схеме изображены две (14 и 15) с ситчатыми тарелками], используя соковый пар предыдущей колонны для обогрева кипятильников последующих колони. Часть отгоняемой воды направляют на орошение колонн, а остальное выводят из системы. После выпаривания получается 95-97% капролактам. Заключительная стадия очистки - дистилляция, которую во избежание термического разложения лактама проводят в вакуумных роторно-пленочных испарителях. Вначале в испарителе 17 отгоняют воду, захватывающую с собой лактам. Эту легкую фракцию возвращают на стадию экстракции в аппарат 11 или на нейтрализацию в аппарат 8. Лактам из испарителя 17 поступает в испаритель 19, где чистый капролактам отгоняют от тяжелого остатка. Последний еще содержит значительное количество капролактама, который отгоняют в дополнительном испарителе и возвращают в блок 13 химической очистки или в экстрактор 11 (на схеме не изображено).

Капролактам получают с выходом 90-95 °/о по циклогексанону. Если цех полимеризации лактама находится рядом, то его транспортируют туда в виде расплава. В противном случае проводят кристаллизацию, получая твердое вещество.

2020-04-07

2020-04-07 226

226