| Преимущества | Недостатки |

| 1. Получение намного более высокого качества металла с повышенными характеристиками прочности и пластичности, лучшей структурой, а также меньшим количеством возможных дефектов по сравнению с отливками. 2. Получение крупных изделий, масса которых исчисляется десятками и даже сотнями тонн, а длина – десятками метров; такие изделия с высоким качеством металла другими способами обработки получить невозможно. 3. При изготовлении единичных или небольшого числа одинаковых изделий резкое снижение затрат на оборудование и, особенно, инструменты ввиду их универсальности; с помощью одного и того же оснащения, имеющегося на предприятии, можно изготовить большое количество самых разнообразных изделий с хорошим качеством металла, в связи с чем в единичном или мелкосерийном производстве ковка обычно оказывается наиболее экономически выгодным методом заготовительной металлообработки. | 1. Низкая производительность и большая трудоёмкость по сравнению со штамповкой 2. Большие отходы металла и объём последующей механической обработки из-за больших напусков, припусков и допусков, необходимых для упрощения процесса ковки. |

Штамповка – технологический процесс получения заготовок или деталей в результате пластического деформирования исходной заготовки в штампах с частичным или полным ограничением бокового течения металла.

Штамповка осуществляется как в горячем (горячая объемная штамповка), так и в холодном (холодная объемная и листовая штамповка) состояниях.

V.I. Горячая объемная штамповка (ГОШ).

Штамповка нагретой (Тнагрева ≥ 0,3 Тплавления) исходной заготовки называется горячей объёмной штамповкой.

Исходная заготовка - прокат круглого, квадратного, прямоугольного и периодического сечения.

Оборудования: паровоздушные молоты, кривошипные гидравлические и механические прессы, горизонтально – ковочные машины (ГКМ).

Инструмент: одноручьевые и многоручьевые открытые и закрытые штампы, пуансон и матрица для ГКМ.

Штамп для объёмной штамповки - специальный инструмент с полостью, которая воспроизводит форму получаемого изделия. Эта формирующая поковку полость штампа называется ручьем.

Изделие, полученное в результате ГОШ называется штампованной поковкой

По количеству ручьев различают штамповку в одноручьевых и многоручьевых штампах.

По степени ограничения бокового течения металла различают штамповку в открытых и закрытых штампах.

Технология горячей объемной штамповки (ГОШ)

Штамповка в открытых штампах (рис. 39Д).

Рис. 39Д. Штамповка в открытом штампе. 1 – верхняя половина штампа; 2 – нижняя половина штампа; 3 – исходная заготовка; 4 – штампованная поковка; 5 – облойная канавка; 6 – облой или заусенец; Lз –высота исходной заготовки; 7 – деталь, полученная в результате последующей обработки штампованной поковки (обрезка облоя с последующей механической обработки штампованной поковки); Lп –высота штамповонной поковки; Lф – высота фланца штамповонной поковки; D – наружный диаметр детали. Штамповка в открытом штампе характеризуется зазором между штампами. Обрабатываемый материал в процессе деформации имеет возможность истечения за пределы формообразующей полости штампа. Заготовка, установленная в полость открытого штампа (рис. 39Д, а), после начала рабочего хода начинает деформироваться и постепенно заполнять элементы полости штампа, соответствующие форме получаемого изделия. На определённом этапе излишек металла начинает вытекать за пределы формообразующей полости в зону облойной канавки, которая предназначена для размещения облоя (рис. 39Д, б). Облоем называется излишек металла заготовки, вытесняемый в результате штамповки за пределы формообразующей полости штампа. В процессе штамповки объём облоя увеличивается, а его высота уменьшается. В момент окончания штамповки верхняя и нижняя половины штампа смыкаются, и весь излишек металла вытесняется из штамповой полости в облойную канавку (рис.39Д, в). Форма и размеры штампованной поковки 4 отличаются от формы и размеров заданной детали 7. Штампованная поковка имеет, в отличии от детали, припуски на механическую обработку, штамповочные уклоны, облой (заусенец), которые удаляются последующей обработкой. Преимущества. 1. В конечный момент деформирования в облойную (заусенечную) канавку выжимаются излишки металла, находящиеся в полости штампа, что позволяет не предъявлять высокие требования к точности исходной заготовки и штампованной поковки по массе. 2. Штамповкой в открытых штампах можно получать поковки практически любых типов, изготавливаемых с помощью обработки давлением. Недостатки. 1. Большие потери металла на облой (заусенец), которые зависят от массы и формы поковок и могут достигать 30 % и более. 2. Увеличение объема последующей обработки штампованной поковки (необходимость в последующей операции по обрубке облоя). 3. Волокна металла при формировании и удалении облоя оказываются перерезанными, что существенно снижает качество поковок. Рис. 39Д. Штамповка в открытом штампе. 1 – верхняя половина штампа; 2 – нижняя половина штампа; 3 – исходная заготовка; 4 – штампованная поковка; 5 – облойная канавка; 6 – облой или заусенец; Lз –высота исходной заготовки; 7 – деталь, полученная в результате последующей обработки штампованной поковки (обрезка облоя с последующей механической обработки штампованной поковки); Lп –высота штамповонной поковки; Lф – высота фланца штамповонной поковки; D – наружный диаметр детали. Штамповка в открытом штампе характеризуется зазором между штампами. Обрабатываемый материал в процессе деформации имеет возможность истечения за пределы формообразующей полости штампа. Заготовка, установленная в полость открытого штампа (рис. 39Д, а), после начала рабочего хода начинает деформироваться и постепенно заполнять элементы полости штампа, соответствующие форме получаемого изделия. На определённом этапе излишек металла начинает вытекать за пределы формообразующей полости в зону облойной канавки, которая предназначена для размещения облоя (рис. 39Д, б). Облоем называется излишек металла заготовки, вытесняемый в результате штамповки за пределы формообразующей полости штампа. В процессе штамповки объём облоя увеличивается, а его высота уменьшается. В момент окончания штамповки верхняя и нижняя половины штампа смыкаются, и весь излишек металла вытесняется из штамповой полости в облойную канавку (рис.39Д, в). Форма и размеры штампованной поковки 4 отличаются от формы и размеров заданной детали 7. Штампованная поковка имеет, в отличии от детали, припуски на механическую обработку, штамповочные уклоны, облой (заусенец), которые удаляются последующей обработкой. Преимущества. 1. В конечный момент деформирования в облойную (заусенечную) канавку выжимаются излишки металла, находящиеся в полости штампа, что позволяет не предъявлять высокие требования к точности исходной заготовки и штампованной поковки по массе. 2. Штамповкой в открытых штампах можно получать поковки практически любых типов, изготавливаемых с помощью обработки давлением. Недостатки. 1. Большие потери металла на облой (заусенец), которые зависят от массы и формы поковок и могут достигать 30 % и более. 2. Увеличение объема последующей обработки штампованной поковки (необходимость в последующей операции по обрубке облоя). 3. Волокна металла при формировании и удалении облоя оказываются перерезанными, что существенно снижает качество поковок. |

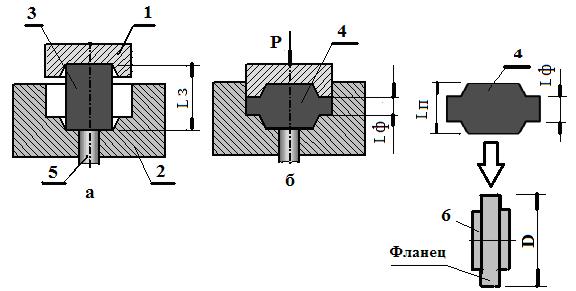

Штамповка в закрытых штампах (рис. 40Д).

Рис. 40Д. Штамповка в закрытом штампе. а – исходное положение; б – штамповка; 1 – верхняя половина штампа; 2 – нижняя половина штампа; 3 – исходная заготовка; 4 – штампованная поковка; 5 – выталкиватель (служит для извлечения штампованной поковки из полости штампа после окончания штамповки); 6 – деталь, полученная в результате последующей обработки штампованной поковки (механическая обработка штампованной поковки); Lп –высота штамповонной поковки; Lф – высота фланца штамповонной поковки; D – наружный диаметр детали. Штамповка в закрытом штампе (безоблойная штамповка) - штамповка, при которой обрабатываемый материал в процессе деформации не имеет возможности истечения за пределы формообразующей полости штампа (рис. 40, а). Это обуславливает необходимость точного соответствия массы исходной заготовки и массы штампованной поковки, поскольку при избытке металла будет происходить либо недоштамповка поковки по высоте с получением размера больше требуемого, либо поломка штампа или оборудования из-за возникновения чрезмерно больших деформирующих сил. Форма и размеры штампованной поковки 4 отличаются от формы и размеров заданной детали 6. Штампованная поковка имеет, в отличии от детали, припуски на механическую обработку, штамповочные уклоны, которые удаляются последующей обработкой. Преимущества. 1. Уменьшение расхода металла из-за отсутствия облоя. 2. Уменьшение объема последующей обработки штампованной поковки (нет необходимости в последующей операции по обрубке облоя). 3. Поковки имеют более благоприятную структуру, так как волокна обтекают контур поковки, а не перерезаются в месте выхода металла в облой. 4. Металл деформируется в условиях всестороннего неравномерного сжатия при больших сжимающих напряжениях, что позволяет получать большие степени деформации и штамповать малопластичные сплавы. Недостатки. 1. Необходимо строго соблюдать равенство объемов заготовки и поковки, иначе при недостатке металла не заполняются углы полости штампа, а при избытке размер поковки по высоте будет больше требуемого (отрезка заготовок должна обеспечивать высокую точность). 2. Штамповкой в закрытых штампах в основном получают поковки типа тел вращения с постоянной площадью поперечного сечения по длине, т.к. нет зазора для вытекания излишков металла (излишки металла образуются вследствие того, что при изменении площади поперечного сечения меняется объем металла). 3. Повышенный износ штампов в местах их касания. 4. Возможность заклинивания штампов. 5. Затруднено извлечение поковки из полости штампа, что вызывает необходимость использования специальных выталкивателей, приводящих к усложнению конструкции штампа При штамповке без облоя нужны специальные выталкивающие устройства для извлечения поковки из штампа. Рис. 40Д. Штамповка в закрытом штампе. а – исходное положение; б – штамповка; 1 – верхняя половина штампа; 2 – нижняя половина штампа; 3 – исходная заготовка; 4 – штампованная поковка; 5 – выталкиватель (служит для извлечения штампованной поковки из полости штампа после окончания штамповки); 6 – деталь, полученная в результате последующей обработки штампованной поковки (механическая обработка штампованной поковки); Lп –высота штамповонной поковки; Lф – высота фланца штамповонной поковки; D – наружный диаметр детали. Штамповка в закрытом штампе (безоблойная штамповка) - штамповка, при которой обрабатываемый материал в процессе деформации не имеет возможности истечения за пределы формообразующей полости штампа (рис. 40, а). Это обуславливает необходимость точного соответствия массы исходной заготовки и массы штампованной поковки, поскольку при избытке металла будет происходить либо недоштамповка поковки по высоте с получением размера больше требуемого, либо поломка штампа или оборудования из-за возникновения чрезмерно больших деформирующих сил. Форма и размеры штампованной поковки 4 отличаются от формы и размеров заданной детали 6. Штампованная поковка имеет, в отличии от детали, припуски на механическую обработку, штамповочные уклоны, которые удаляются последующей обработкой. Преимущества. 1. Уменьшение расхода металла из-за отсутствия облоя. 2. Уменьшение объема последующей обработки штампованной поковки (нет необходимости в последующей операции по обрубке облоя). 3. Поковки имеют более благоприятную структуру, так как волокна обтекают контур поковки, а не перерезаются в месте выхода металла в облой. 4. Металл деформируется в условиях всестороннего неравномерного сжатия при больших сжимающих напряжениях, что позволяет получать большие степени деформации и штамповать малопластичные сплавы. Недостатки. 1. Необходимо строго соблюдать равенство объемов заготовки и поковки, иначе при недостатке металла не заполняются углы полости штампа, а при избытке размер поковки по высоте будет больше требуемого (отрезка заготовок должна обеспечивать высокую точность). 2. Штамповкой в закрытых штампах в основном получают поковки типа тел вращения с постоянной площадью поперечного сечения по длине, т.к. нет зазора для вытекания излишков металла (излишки металла образуются вследствие того, что при изменении площади поперечного сечения меняется объем металла). 3. Повышенный износ штампов в местах их касания. 4. Возможность заклинивания штампов. 5. Затруднено извлечение поковки из полости штампа, что вызывает необходимость использования специальных выталкивателей, приводящих к усложнению конструкции штампа При штамповке без облоя нужны специальные выталкивающие устройства для извлечения поковки из штампа. |

Штамповка в многоручьевых штампах (рис. 41Д).

При штамповке в многоручьевом штампе изделие формируется в одном штампе, имеющем несколько ручьев, постепенно приближающихся по форме к заданной конфигурации штампованной поковки.

Рис. 41Д. Штамповка в многоручьевом штампе. Рис. 41Д. Штамповка в многоручьевом штампе. |

| а – исходная заготовка и получаемая поковка; б – многоручьевой штамп: в – переходы штамповки. 1 – 4 – подготовительные ручьи (рис. 41Д, б); 5 – окончательный ручей (рис. 41Д, б); 1 - 4 – предварительная штамповка (рис. 41Д, в); 5 – окончательная штамповка (получение штампованной поковки) (рис. 41Д, в). При штамповке в многоручьевом штампе изделие формируется в одном штампе, имеющем несколько ручьев, постепенно приближающихся по форме к заданной конфигурации штампованной поковки. Обработка заготовки в одном ручье штампа называется переходом. Предварительное формоизменение заготовки, приближающее её форму к окончательной, называется фасонированием. Ручей, в котором производится фасонирование заготовки, называется подготовительным или заготовительным. Ручей, в котором производится окончательное формообразование штампуемого изделия, называется окончательным или чистовым. При использовании нескольких подготовительных ручьёв (1 – 4 на рис. 41Д, б) фасонирование производится постепенно, в результате ряда последовательных обжатий заготовки (ряда последовательных переходов) (1 – 4 на рис. 41Д, в), всё более приближающих её форму к наиболее выгодной для завершающей штамповки в окончательном ручье 5 (рис. 41Д, б). Преимущества по сравнению с одноручьевыми штампами. Штамповка в многоручьевом штампе позволяет повысить производительность, т.к. отсутствуют потери времени на перенос заготовок из одного одноручьевого штампа в другой. |

В зависимости от взаимного расположения направления штамповки и оси исходной заготовки различают штамповку плашмя и штамповку в торец (рис. 42Д).

а а |  б б |

| Рис. 42Д. Штамповка плашмя (а) и в торец (б) Стрелка на рисунках – направление штамповки В зависимости от формы поковок в плане штамповку выполняют плашмя или в торец. Поковки удлиненной формы, характеризующиеся значительной величиной отношения длины к ширине, штампуют плашмя (поковки, штампуемые перпендикулярно оси исходной заготовки). Поковки круглой или квадратной формы с примерно равными размерами штампуют в торец (поковки, штампуемые вдоль оси исходной заготовки). Штамповка плашмя и в торец может выполнятся как в закрытых, так и в открытых штампах. | |

2020-04-07

2020-04-07 2359

2359