Слив пека из термоцистерн в резервуары, производится на одном из двух устройств, работающих по принципу передавливания рабочей среды избыточным давлением (не более 0,6 атмосфер). Подача пара для слива термоцистерн осуществляется от утилизационной котельной, или автономного парогенератора, установленного в помещении склада пека.

Пекотрассы представляют собой трубопроводы, снабжённые электрическим обогревом, связанные в единую сеть, позволяющую транспортировать жидкий пек с помощью насосов как внутри склада, так и в главный корпус УПАМ, из любой ёмкости (R1;R2).

Во время транспортировки пек в термоцистернах остывает. Подогрев пека в цистерне осуществляется трубчатыми электронагревателями, установленными между котлом и слоем изоляции. Электронагреватели питаются переменным током от сети через разъемно-штепсельные соединения, расположенные в арматурном ящике, прикрепленном к раме цистерны, для предотвращения местных перегревов при включении системы в электросхему включены термореле.

Среднесуточное снижение температуры в термоцистерне составляет 5-6оС (при отсутствии нагрева), что позволяет сохранить пек в жидком виде 5—7 сут. При включении электронагрева пек разогревается в районе сливного устройства и стенок котла, т.е. где он наиболее охлажден. В том случае, если при транспортировании на большие расстояния пек остынет с 200 до 15О0С, необходимое время разогрева не превысит 8—10 ч. Разогретый до 170-180 0С пек выливается из цистерны в течение 45-60мин.

Рациональнее перевозить пек в железнодорожных термоцистернах, чем в автоцистернах, объем которых мал, а это приводит к относительному увеличению площадей охлаждающих поверхностей и чрезмерным потерям тепла. Кроме того, необходимо содержание большого автопарка с обслуживающим персоналом.

Поступающий на производство пек по составу и свойствам еще не отвечает всем требованиям технологии. В нем содержатся влага и легко- летучие вещества, которые вызывают его вспучивание, низка его истинная плотность и т.д. для устранения указанных недостатков пек подвергают термостатированию (выдержке) при I5О-I8ОоС в течение 3—4 сут.

Переработка поступающего на предприятие пека осуществляется в следующей последовательности:

1. Прием и расплавление пека в пекоприемнике;

2. Перекачка жидкого пека в пекоплавители;

3. длительная выдержка в пекоплавителе;

4 подача пека в производство.

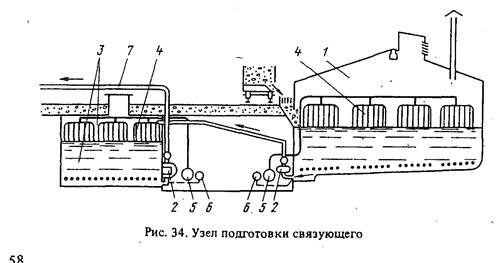

Схема узла подготовки пека по традиционной схеме в заглубленных емкостях представлена на рис. 34. Пек разгружается в пекоприемник 1, где он расплавляется и доводится до 120—140°С. Из пекоприёмника, жидкий пек перекачивается шестеренчатым насосом 2 для окончательной доводки в пекоплавитель З.

Пекоприемник представляет собой резервуар, обогреваемый паром. Регистры 4 служат нагревательными элементами; через них от магистрального паропровода 5 проходит перегретый до 2000С пар под давлением 4,50—5,0 ат. Регистры установлены по боковым стенкам и на днище пекоприёмника: всего в одном пекоприёмнике имеется 40—50 регистров с 8—12 трубами в каждом. Проходя через трубы регистров, пар отдает тепло, охлаждается и конденсируется. Пар подается в верхнюю часть системы регистров, а из нижней части сливается конденсат в специальную конденсатную линию 6 (условно показана сверху) и возвращается на ТЭЦ.

Полезный объем пекоприёмника 500—600 м3 днище его имеет уклон для лучшего слива пека. В месте наибольшей глубины установлен выходной патрубок, через который пек поступает в шестеренчатый насос. В цехе анодной массы современных заводов имеется не менее трех пекоприемников.

Конструкция пекоплавителя аналогична конструкции пекоприёмника, однако емкость его значительно меньше и рассчитана на 150—180 т пека. Обогрев пекоплавителя происходит также с помощью парообогреваемых регистров. Готовый пек из пекоплавителя подается через магистральный пекопривод 7 в цех на узел смешения, как правило, двумя шестеренчатыми насосами (один работает, один в резерве). Перекачка пека осуществляется по парообогреваемым трубам, работающим по принципу “труба в трубе”; на наружной трубе имеется слой теплоизоляции. Коммуникации в узле пекоподводки устроены таким образом, что пек может перекачиваться из любого пекоприемника в любой пекоплавитель.

Готовность пека определяют по результатам анализов и по внешнему виду. Готовый пек имеет ровную зеркальную поверхность, без следов пены или вспучивания. Продолжительность выдержки пека зависит от содержания в нем влаги, летучих, способа транспортировки и других факторов.

Однако склады такого типа имеют ряд недостатков:

- трудность герметизации емкостей, и большие выбросы в атмосферу возгонов, в виде смол и газов

- трудность поддержания их в работоспособном состоянии, чистки от осадков и ремонта

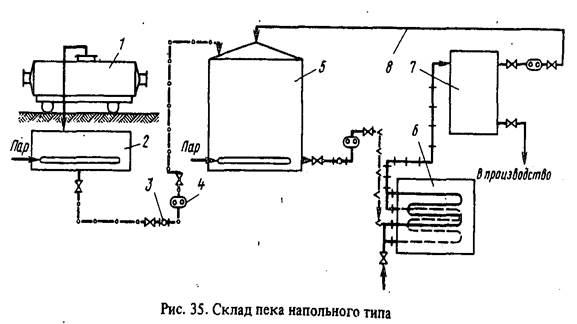

В последние годы на вновь строящихся заводах устанавливают склады пека закрытого типа с напольным расположением баков-резервуаров (рис. 35), что дает полную герметизацию и обеспечивает экологическую безопасность. Пек поступает только в жидком виде в термоцистернах-пековозах 1 Пек сливается в парообогреваемый приемник 2, откуда перекачивается через фильтр З, шестеренчатым насосом 4 в резервуар 5 с секционным обогревателем, далее пек поступает в трубчатую электропечь 6, где температура его поднимается до необходимой. Из печи пек перекачивается в отстойный бак и далее на дозирующее устройство. В случае остановки смесительных машин циркуляция пека в системе резервуар 5 — отстойник 7 продолжается через обводящую линию 8; тем самым исключается застой и перегрев пека. Достоинствами складов закрытого типа являются удобство их обслуживания и хорошие санитарные условия труда.

2020-04-07

2020-04-07 681

681