Проведение лабораторного эксперимента было осуществлено в соответствии с п. 1.4. Отобрано 5 проб железной руды, металлизация которых была проведена при различных температурах (от 800 до 950 °С) и длительности самой технологической операции. Спекания частиц на внутренней поверхности печи не наблюдалось. Результаты исследований представлены в таблице.

Таблица. Результаты исследований металлизации яковлевской руды крупностью 20-10 мм.

| № опыта | Температура, °С | Длительность, мин | Содержание частиц крупностью менее 1 мм после металлизации, % | Содержание железа, % | Степень металлизации, % | |

| Feобщ | Feмет | |||||

| 1 | 800 | 90 | 15,8 | 81,9 | 38,8 | 47,4 |

| 2 | 900 | 40 | 11,0 | 88,2 | 65,6 | 74,4 |

| 3 | 950 | 40 | 5,3 | 93,2 | 89,3 | 95,8 |

| 4 | 950 | 20 | 2,7 | 92,0 | 78,5 | 85,3 |

| 5 | 950 | 30 | 1,2 | 94,6 | 88,2 | 93,2 |

Определение степени металлизации осуществлялось по формуле 1.

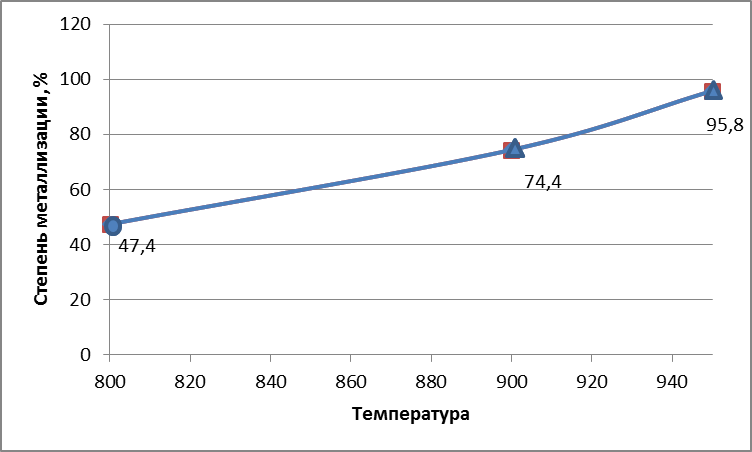

Графическое представление зависимости степени металлизации от температуры изображено на рисунке. С возрастанием температуры от 900 до 950 °С при постоянном времени восстановления (40 минут) степень металлизации пробы железной руды увеличивается на 21,4 %. При температуре работы печи 800 °С и длительности технологической операции 90 минут степень восстановления составила всего 47,4 %. Таким образом, температура 950 и длительность восстановления пробы 40 минут являются оптимальными параметрами работы вращающейся печи, т.к. степень металлизации железа при этом достигает 95,8 %.

Рисунок. Зависимость степени металлизации от температуры при восстановлении пробы крупностью 10-5 мм.

Продолжительность металлизации:  - 90 минут,

- 90 минут,  - 40 минут

- 40 минут

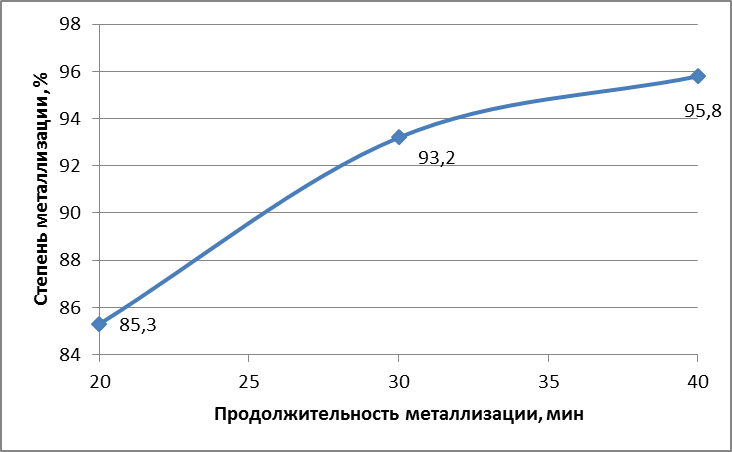

Графическое представление зависимости степени металлизации от длительности восстановления изображено на рисунке.

Рисунок. Зависимость степени металлизации железной руды от длительности восстановления

Исходя из рисунка, видим, что с увеличением времени восстановления степень металлизации железной руды возрастает с 85,3 до 95,8 %. Наличие дисперсии данного показателя обусловлено различными внешними факторами, воздействующих на технологический процесс: подсосы воздуха внутрь рабочего пространства печи, хаотичность протекания физико-химических реакций и т.д.

В ходе металлизации железной руды происходит ее разрушение в результате появления внутренних напряжений в кристаллической решетке, вызванных термическими напряжениями и механизмами сцепления частиц друг с другом и со стенкой внутри печи. Гранулометрический состав продуктов металлизации приведен в таблице.

Графическое представление зависимости степени металлизации от длительности восстановления изображено на рисунке.

Рисунок. Зависимость степени металлизации железной руды от длительности восстановления

Таблица. Гранулометрический состав продуктов металлизации

| № опыта | Темпе-ратура, °С | Длитель-ность восста-новления, мин | Содержание фракции, % | |||||

| Крупность, мм | ||||||||

| 10-5 | 5-3 | 3-1 | 1-0,63 | 0,63-0,16 | -0,16 | |||

| 1 | 800 | 90 | 58,4 | 20,9 | 4,9 | 1,7 | 10,1 | 4,0 |

| 2 | 900 | 40 | 62,2 | 21,3 | 5,5 | 1,6 | 8,6 | 0,8 |

| 3 | 950 | 40 | 65,4 | 24,5 | 4,8 | 1,3 | 3,8 | 0,2 |

| 4 | 950 | 20 | 76,4 | 16,7 | 4,2 | 0,9 | 1,7 | 0,1 |

| 5 | 950 | 30 | 84,4 | 12,4 | 2,0 | 0,5 | 0,6 | 0,1 |

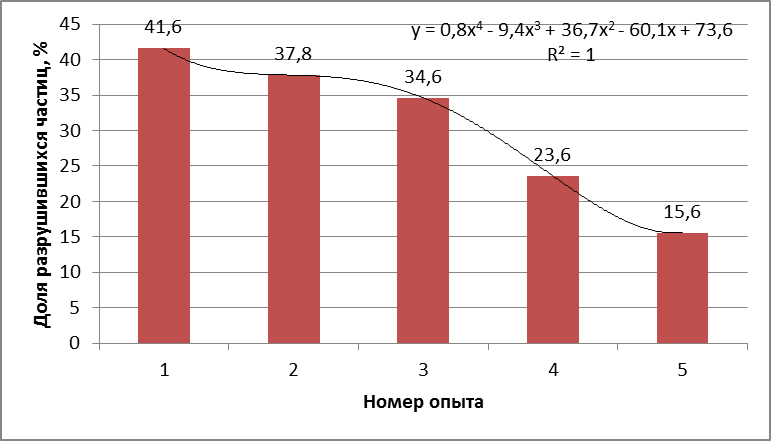

Исходя из таблицы, видим, что содержание фракций с исходной крупностью при возрастании температуры и изменении времени восстановления увеличивается, следовательно, содержание более мелких частиц уменьшается. После металлизации, в результате разрушения железной руды, образуются преимущественно фракции крупностью 5-3, 3-1 и 0,63-0,16 мм. Доля разрушившихся частиц представлена на рисунке.

Рисунок. Зависимость доли разрушившихся частиц при металлизации для опытов 1-5

Для опытов 1-5 с увеличением температуры восстановления количество разрушившихся частиц уменьшается. Как видно на рисунке, эта зависимость описывается полиномом 4-ой степени. Экспериментально установлено, что максимально низкая доля измельченных частиц приходится на опыт 5 и составляет 15,6 %.

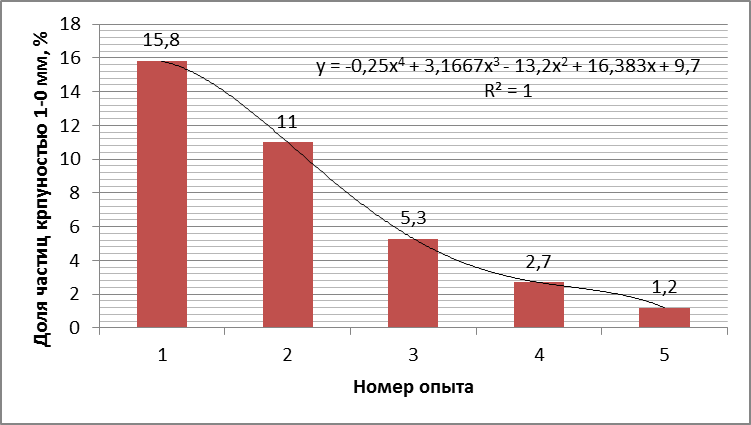

На рисунке приведена зависимость содержания фракций крупностью 1-0 мм в продуктах металлизации для опытов 1-5.

Рисунок. Доля фракций крупностью 1-0 мм в продуктах металлизации

Анализируя рисунок, видим, что доля фракций крупностью 1-0 мм уменьшается, при этом приведенная зависимость описывается полиномом 4-ой степени. Этому способствует увеличение температуры восстановления (см. таблицу). Экспериментально установлено, что опыту 5 соответствует максимально низкая доля частиц крупностью 1-0 мм и составляет 1,2 %.

2020-04-12

2020-04-12 92

92