Исследование по металлизации фракций крупностью 5-0 мм, описанные в п. 2.1.3., показали, что качественное восстановление железной руды с частицами таких размеров на вращающихся печах не реализуемо. Для последующего использования мелких фракций было решено подвергнуть их брикетированию.

Получение брикетированного железа из фракций от (3-0) мм до (-0,16) мм осуществлялось на лабораторном гидравлическом прессе с усилием 550 и 800 кгс на брикет (54 и 78,5 МПа на брикет соответственно). Было решено опробовать создание брикетов цилиндрической формы с диаметром сечения 16 мм и двумя размерами высоты – 10 и 20 мм, на основе имеющейся, но предварительно высушенной до сухого состояния железной руды. Затем к сухой руде добавляли 1,0 % воды, определенный как оптимальный (исследовано на опытах с различным расходом воды в интервале 0,5-2,0 %). В качестве связующего использовали жидкое стекло с расходом 3, 4 и 5 % (по массе). После чего влажную руду тщательно перемешивали с добавлением жидкого стекла в заданном соотношении и снова перемешивали уже готовую смесь для последующего брикетирования.

Металлизация брикетов осуществлялась согласно методике, описанной в п. 1.4. во вращающейся печи (см. рисунок) с постоянной рабочей температурой 950 °С. В таблице представлена характеристика опытов по металлизации брикетов, где прочность на сжатие сырых, сухих и металлизованных брикетов определялась с приложением усилия по образующей цилиндрического брикета.

Результаты исследований металлизации брикетов приведены в таблицу

| № опыта | 15 | 16 | 17 | 18 | 19 | 20 | 21 | 22 | 23 | 24 | 25 | 26 | 27 | 28 | 34 | |||

| № партии брикетов | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12а | 12б | 13 | 17 | |||

| № пробы | --- | --- | 91 | --- | --- | 93 | 96 | 97 | 94 | 98 | 99 | 100 | 101 | 102 | 109 | |||

| Размер брикета, мм | Диаметр | 16 | 16 | 16 | 16 | 16 | 16 | 16 | 16 | 16 | 16 | 16 | 16 | 16 | 16 | 16 | ||

| Высота | 20 | 20 | 20 | 20 | 20 | 20 | 10 | 10 | 10 | 10 | 10 | 10 | 10 | 10 | 10 | |||

| Количество жидкого стекла, % | 3 | 4 | 5 | 3 | 4 | 5 | 3 | 4 | 5 | 4 | 4 | 4 | 4 | 4 | 4 | |||

| Усилие сжатия, кгс/см2 | 550 | 550 | 550 | 800 | 800 | 800 | 800 | 800 | 800 | 800 | 800 | 800 | 800 | 800 | 800 | |||

| Крупность руды, мм | 3-0 | 3-0 | 3-0 | 3-0 | 3-0 | 3-0 | 3-0 | 3-0 | 3-0 | 3-0 | 3-0 | 0,16-0 | 0,16-0 | 1-0 | 3-0 | |||

| Прочность на сжатие, кгс/брикет | Сырые | 1,4 | 1,6 | 1,8 | 1,8 | 2,2 | 3,0 | 1,3 | 1,3 | 1,4 | 1,5 | 1,8 | 1,4 | 1,4 | 2,4 | 1,6 | ||

| Сухие | 42,0 | 56,6 | 101,3 | 30,0 | 69,7 | 121,7 | 24,3 | 63,8 | 89,6 | 44,6 | 44,2 | 34,7 | 34,7 | 55,3 | 42,2 | |||

| Металлизованные | --- | --- | 6,8 | --- | --- | 3,6 | --- | 4,5 | 9,6 | 3,3 | 3,3 | 5,8 | 4,9 | 5,3 | --- | |||

| Длительность восстановления, мин | --- | 50 | 50 | --- | --- | 50 | 50 | 50 | 50 | 30 | 40 | 50 | 68* | 50 | 90 | |||

| Количество брикетов, шт | Сухих | --- | 7 | 7 | --- | --- | 7 | 12 | 13 | 12 | 13 | 13 | 10 | 9 | 13 | 5 | ||

| Металлизованных | --- | 4 | 3 | --- | --- | 4 | 7 | 13 | 12 | 9 | 9 | 8 | 7 | 13 | 4 | |||

| Доля целых металлизованных брикетов, % | -- | 57,1 | 42,8 | --- | --- | 57,1 | 58,3 | 100,0 | 100,0 | 70,0 | 70,0 | 80,0 | 77,8 | 100,0 | 80,0 | |||

| Целые металлизованные брикеты | Feобщ, % | --- | --- | 89,1 | --- | --- | 86,6 | 90,6 | 91,9 | 89,6 | 91,3 | 90,3 | 90,3 | 92,1 | 88,3 | 94,7 | ||

| Feм, % | --- | --- | 69,6 | --- | --- | 61,8 | 80,7 | 75,9 | 75,5 | 77,1 | 74,8 | 76,5 | 83,4 | 78,7 | 92,1 | |||

| Степень металлизации, % | --- | --- | 78,1 | --- | --- | 71,4 | 89,1 | 82,3 | 84,3 | 84,4 | 82,8 | 84,7 | 90,6 | 89,1 | 97,3 | |||

|

| ||||||||||||||||||

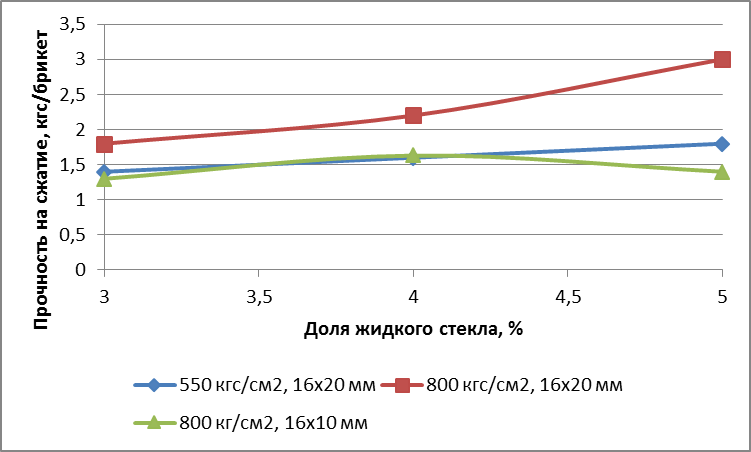

Графическое представление зависимости прочности сырых брикетов на сжатие от доли связующего изображено на рисунке.

Рисунок. Зависимость прочности на сжатие сырых брикетов от доли жидкого стекла

Как видно из рисунка, с увеличением количества жидкого стекла прочность на сжатие сырых брикетов размером 16х20 мм, полученных гидравлическим прессованием при усилии 550 и 800 кгс, возрастает. При этом прочность брикетов, полученных путем прессования при усилии 800 кгс, сравнительно выше и развивается стремительней, чем при усилии 500 кгс. Прочность брикетов размером 16х10 мм при прессовании с усилием 800 кгс увеличивается незначительно, а затем уменьшается.

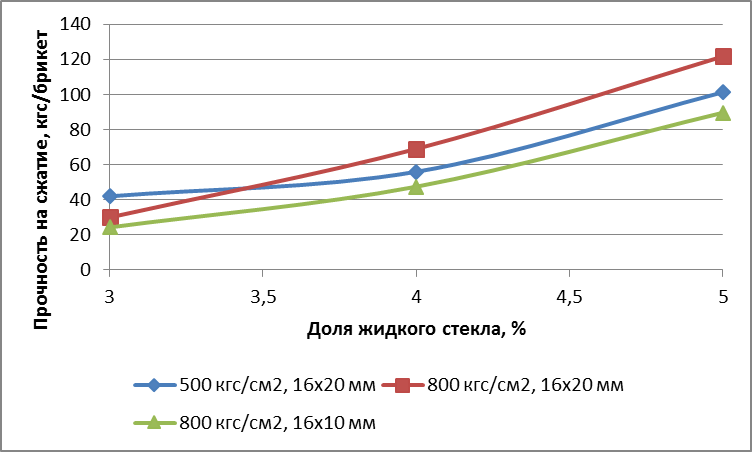

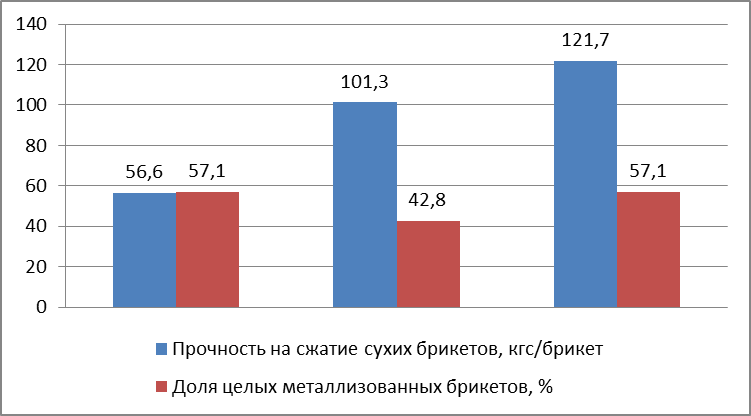

На рисунке изображена зависимость прочности сухих брикетов на сжатие от доли жидкого стекла. С изменением количества жидкого стекла с 3 до 5 % прочность на сжатие сухих брикетов, полученных гидравлическим прессованием с усилием 550 и 800 кгс, размером как 16х20 мм, так и 16х10 мм, увеличивается. Для брикетов размером 16х20, спрессованных под усилием 800 кгс, наблюдается схожее развитие, как это было для сырых брикетов (см. рисунок). Самой низкой прочностью также обладают брикеты размером 16х10 мм, полученные прессованием при 800 кгс.

Рисунок. Зависимость прочности на сжатие сухих брикетов от доли жидкого стекла

Сравнительная характеристика прочности на сжатие сырых и сухих брикетов размером 16х20 мм, полученных гидравлическим прессованием при усилии 550 и 800 кгс, представлена на рисунке.

Рисунок. Зависимость прочности на сжатие сухих брикетов от сырых

Как видно на рисунке, с увеличением прочности на сжатие сырых брикетов как при усилии прессования 550, так и 800 кгс, увеличивается и прочность на сжатие сухих брикетов. Характеристики изменения прочностей брикетов носят степенной вид.

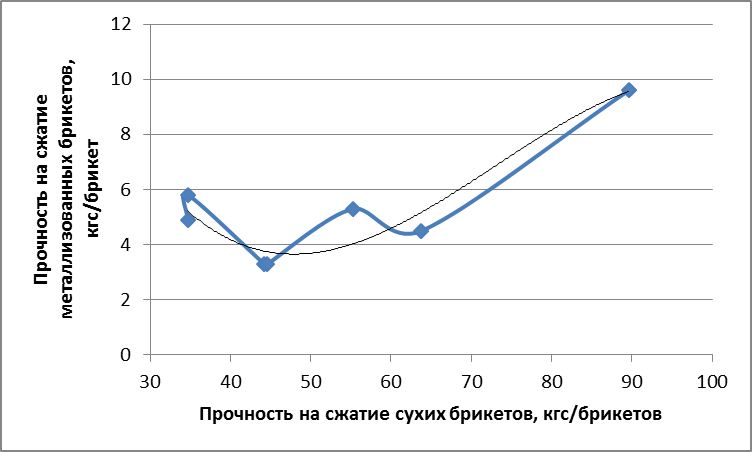

Использование сухих брикетов влияет на прочностные свойства брикетов, полученных в ходе их металлизации. Эта зависимость прослеживается на рисунке. Видно, что с увеличением прочности на сжатие сухих брикетов с размером 16х10 мм, полученных путем гидравлического прессования усилием 800 кгс, в целом, происходит увеличение этой прочности для уже металлизованных брикетов. Наблюдается дисперсия прочности металлизованных брикетов по изменению прочности сухих, вызванная, скорее всего, погрешностями при эксперименте.

Рисунок. Зависимость прочности на сжатие металлизованных брикетов от прочности на сжатие сухих брикетов

Исследование влияния зависимости прочности на сжатие сухих брикетов на прочность на сжатие металлизованных приводит к тому, что в ходе восстановительно-тепловой обработки брикетированной железной руды происходит сильное разупрочнение материала. Данная тенденция хорошо демонстрируется на уже приведенной таблице. Истирание брикетов и их последующее разрушение зависит от целого ряда факторов: содержание монооксидов железа и степени окисления в ходе окислительного обжига исходной шихты, его температуры и скорости охлаждения материала, температуры процессов восстановления брикетов и т.д. [1010]. Помимо этого, при металлизации происходит и их разбухание. Характеристика разбухания брикетов при их восстановлении в печи представлена в таблице.

Таблица. Характеристика разбухания брикетов при металлизации

| № партии брикетов | 3 | 6 | 8 | 9 | 11 | 12а | 12б | 13 |

| Размер брикета, мм | 16-20 | 16-20 | 10-16 | 10-16 | 10-16 | 10-16 | 10-16 | 10-16 |

| Объем сухого брикета, см3 | 4,0 | 4,0 | 2,0 | 1,9 | 2,0 | 2,0 | 2,0 | 2,0 |

| Объем металлизованного брикета, см3 | 11,3 | 10,4 | 4,7 | 5,5 | 4,7 | 4,7 | 4,7 | 4,7 |

| Отношение объемов металлизованного к сухому брикету | 2,82 | 2,60 | 2,20 | 2,89 | 2,20 | 2,20 | 2,20 | 2,20 |

| Усилие брикетирования, кгс/см2 | 550 | 800 | 800 | 800 | 800 | 800 | 800 | 800 |

| Количество жидкого стекла, % | 5 | 5 | 4 | 5 | 4 | 4 | 4 | 4 |

| Крупность руды, мм | 3-0 | 3-0 | 3-0 | 3-0 | 3-0 | 0,16-0 | 0,16-0 | 1-0 |

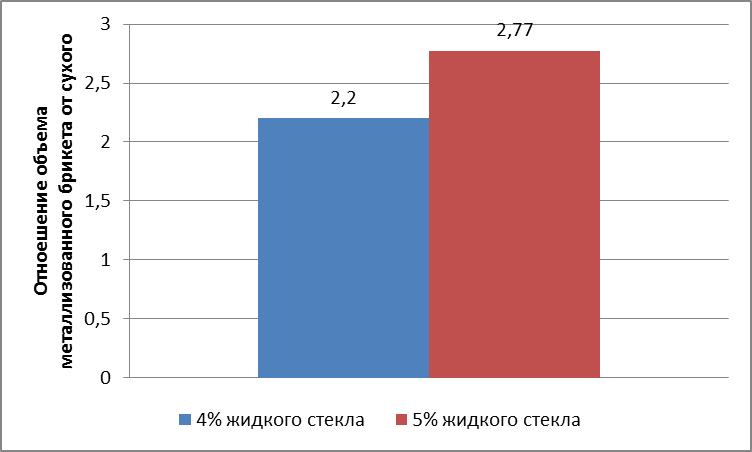

Как видно из таблицы, разбухание в печи приводит к увеличению объема металлизованных брикетов. Причем отношение объемов металлизованного брикета к сухому будет выше для случаев, где в качестве связующего для брикетирования применялось жидкое стекло с долей 5 % по массе. Этот эффект наблюдается как для брикетов размером 16х20 мм, так и для брикетов размером 16х10 мм. Экспериментально установлено, что снижение доли жидкого стекла при изготовлении брикетов ведет к уменьшению степени их разбухания в результате металлизации. Это наглядно демонстрируется на основе среднеарифметрических значений отношений объемов брикетов до и после металлизации (см. рисунок).

Рисунок. Изменение объема металлизованных брикетов от содержания жидкого стекла

Гранулометрический состав металлизованных брикетов размером 16х10 мм представлен в таблице.

Таблица. Гранулометрический состав металлизованных брикетов размером 16х10 мм

| № партии брике-тов | Темпе-ратура, °С | Длительность восста-новления, мин | Крупность руды для получения брикетов, мм/ Количество связующего, % | Содержание фракции, % | ||||||

| Крупность, мм | ||||||||||

| +10 | 10-5 | 5-3 | 3-1 | 1-0,63 | 0,63-0,16 | -0,16 | ||||

| 7 | 950 | 50 | 3-0 / 3 | 59,1 | 14,3 | 12,2 | 10,4 | 2,2 | 1,7 | 0,0 |

| 10 | 950 | 30 | 3-0 / 4 | 68,6 | 9,9 | 8,6 | 9,9 | 1,7 | 1,3 | 0,0 |

| 11 | 950 | 40 | 3-0 / 4 | 66,4 | 12,5 | 8,8 | 8,7 | 2,0 | 1,6 | 0,0 |

| 12а | 950 | 50 | 0,16-0 / 4 | 79,4 | 15,6 | 2,6 | 1,6 | 0,4 | 0,4 | 0,0 |

| 12б * | 950 | 50 | 0,16-0 / 4 | 70,4 | 13,4 | 7,1 | 5,7 | 1,8 | 1,6 | 0,0 |

* нестационарный нагрев вместе с печью

Как видно из таблицы, в ходе металлизации образуются преимущественно фракции крупностью 10-5 мм, доля которых косвенно зависит от длительности восстановления в печи. Фракции крупностью (-0,16) мм практически отсутствуют.

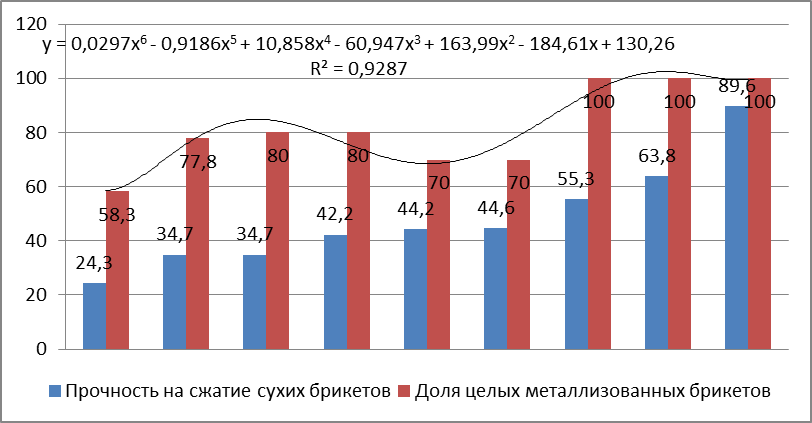

Зависимость доли целых металлизованных брикетов размером 16х10 мм и 16х20 мм от прочности на сжатие сухих брикетов представлена на рисунке и рисунке соответственно. С увеличением прочности на сжатие сухих брикетов 16х10 мм, в целом, растет и доля целых брикетов. Причем с применением брикетов с прочностью на сжатие 55,3; 63,8 и 89,6 кгс/брикет в процессе восстановления получаются исключительно целые металлизованные брикеты.

Рисунок. Динамика изменения доли целых металлизованных брикетов от прочности на сжатие сухих брикетов

Рисунок. Сравнение прочности на сжатие сухих брикетов с долей целых брикетов

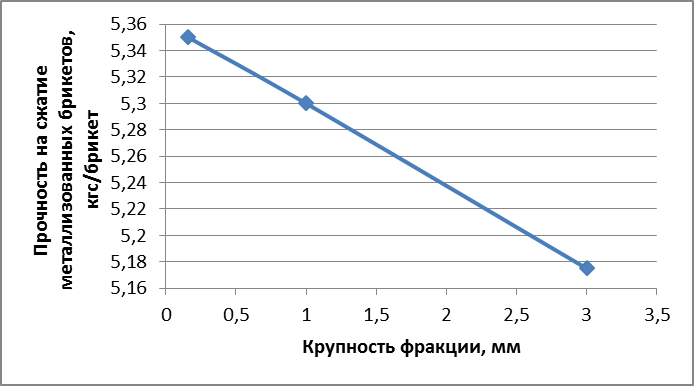

Исследовано влияние крупности фракций исходной железной руды от (-0,16) до 3 мм на прочность на сжатие сухих и металлизованных брикетов размером 16х10 мм, полученных прессованием при 800 кгс в составе жидкого стекла с долей 4 % (см. рисунок). Как видно на рисунке, с увеличением крупности железной руды наблюдается увеличение прочности на сжатие сухих брикетов. Максимальная прочность на сжатия соответствует брикетам, полученным из руды крупностью 3-0 мм, и составляет 60,8 кгс/брикет, что подтверждается экспериментально. Брикеты, полученные из фракций крупностью 3-0 мм, сохраняли свои прочностные свойства и после восстановления оставались целыми. Брикеты из фракций 1-0 мм также не разрушались после обработки в печи. Среди всех брикетов из фракций крупностью (-0,16) мм потерпели разрушение только 20 %. Исходя из рисунка, видим, что прочность на сжатие металлизованных брикетов с увеличением крупности фракций железной руды незначительно уменьшается.

Рисунок. Зависимость прочности на сжатие сухих брикетов от крупности фракций железной руды

Рисунок. Зависимость прочности на сжатие металлизованных брикетов от крупности фракций железной руды

Выводы по главе II

Проведена металлизация железной руды Яковлевского ГОК на лабораторной установке типа “вращающаяся печь”. Конструкция установки представлена на рисунке, а принцип работы описан в пункте. Методика проведения исследований описана в пункте.

Гранулометрический анализ исходных проб руды показал, что основную долю массы руды имеет фракции крупностью менее 1 мм и составляют 52,6 %. Характерной особенностью такой руды является пластинчатая форма ее частиц. Полидисперсность руды вызвала необходимость проведение исследований по металлизации различных фракций, поэтому были подготовлены три пробы руды с содержанием железа 67,9; 66,6 и 68,1 % и крупностью частиц 20-10, 10-5 и 5-0 мм соответственно. В качестве восстановителя была опробована коксовая мелочь МК-1.

Согласно опытам, проведенным п. 2.1.1., для железной руды крупностью 20-10 мм оптимальными параметрами работы печи, при которых достигается максимальная степень металлизации, являются: температура восстановления – 950, длительность восстановления – 40 минут. В этом случае, степень металлизации составляет 91,2 %. Спекание материала не наблюдается, однако происходит его разупрочнение и разрушение для фракций преимущественно крупностью 10-5 мм. Установлено, что содержание фракций крупностью 1-0 мм в металлизованном продукте уменьшается по ходу увеличения температуры восстановления.

Согласно опытам, проведенным п. 2.1.2., для железной руды крупностью 10-5 мм оптимальными параметрами работы печи, при которых достигается максимальная степень металлизации, являются: температура восстановления – 950, длительность восстановления – 40 минут. В этом случае, степень металлизации составляет 95,8 %. Спекание материала не наблюдается, однако происходит его разупрочнение и разрушение на фракции преимущественно крупностью 5-3 мм. Установлено, что доля частиц более мелких фракций в металлизованном уменьшается по ходу увеличения температуры и длительности восстановления.

Согласно опытам, проведенным в п. 2.1.3., для железной руды крупностью 5-0 мм металлизация в промышленном масштабе не реализуема, т.к. происходит образование спеков материала на стенке трубы. Возможность применение железной руды таких размеров может быть осуществлена ее предварительным брикетированием.

Согласно опытам, проведенным в п. 2.1.4., при температуре восстановления 950 и длительности восстановления 90 минут для брикетов размером 16х10 мм и крупностью фракций 3-0 мм, полученных прессованием усилием 800 кгс с применением в качестве связующего жидкого стекла с долей 4 % по массе, максимальная степень металлизации составляет 97,3 %. Установлено, что доля жидкого стекла в составе смеси увеличивает прочность на сжатие сырых и сухих брикетов. С увеличением прочности на сжатие сухих брикетов увеличивается прочность на сжатие металлизованных брикетов. Степень разбухания продуктов металлизация более высокая для брикетов размером 16х20 мм и 16х10 мм с крупностью руды 3-0 мм, полученных прессованием при усилии 550 и 800 кгс соответственно. Разрушение материала происходит с образованием преимущественно фракций крупностью 10-5 мм. Цельность продуктов восстановления увеличивается с повышением прочности на сжатие сухих брикетов.

На основании полученных данных строится обобщенная характеристика металлизованного продукта, полученного путем восстановительно-тепловой обработки железной руды различных фракций и железных брикетов (см. таблицу).

Таблица. Характеристика металлизованного продукта, полученного из различных фракций и брикетов железной руды Яковлевского месторождения

| Крупность, мм | Температура, 0С | Длительность восстановления, мин | Содержание, % | Степень металлизации, % | |

| Feобщ | Feм | ||||

| Руда 20-10 | 950 | 40 | 92,5 | 84,4 | 91,2 |

| Руда 10-5 | 950 | 40 | 93,2 | 89,3 | 95,8 |

| Руда 5-0 | 900 | 40 | 92,6 | 85,9 | 92,8 |

| Брикеты 10х16 | 950 | 90 | 947 | 92,1 | 97,3 |

2020-04-12

2020-04-12 93

93