Выпаривание в мясной промышленности применяют для сгущения крови и мясных бульонов перед сушкой, клеевых и желатиновых бульонов для получения заданной конечной концентрации, а также для концентрирования экстрактов при выработке медпрепаратов. Выпарные установки состоят из выпарного аппарата, системы подачи исходного и удаления сконцентрированного продукта, подачи и удаления теплоносителя и системы создания заданного давления (вакуумной системы). В составе вакуум-выпарных установок для создания и поддержания давления и соответственно температуры кипения, а также для удаления неконденсирующихся газов и пара применяют конденсаторы и вакуум-насосы. В конденсаторах водяные и другие пары конденсируются вследствие охлаждения холодной водой.

Выпарные аппараты. Различают объемные и пленочные выпарные аппараты. В объемных аппаратах выпаривание происходит в больших объемах жидкости при ее многократной циркуляции, в пленочных выпариваемый продукт проходит через аппарат однократно в тонком слое.

Объемные выпарные аппараты по характеру циркуляции выпариваемого раствора подразделяют на аппараты со свободной неорганизованной циркуляцией, с направленной естественной циркуляцией и с принудительной циркуляцией. Пленочные аппараты подразделяют на следующие группы: аппараты трубчатые с восходящей и падающей пленкой; роторные (лопастные и центробежные).

Конструкции аппаратов с направленной и принудительной циркуляцией, а также трубчатых пленочных нормализованы ГОСТ 11987—81.

Выпарные объемные аппараты со свободной неорганизованной циркуляцией, работающие при атмосферном давлении, которые иногда называют концентраторами, используют для выпаривания клеевых бульонов и водоспиртовых экстрактов и при производстве медпрепаратов. Эти аппараты просты по устройству, они имеют цилиндрические открытые емкости, изготовленные из чугуна, покрытого эмалями, или из нержавеющих сталей. Для подвода теплоты используют рубашки на обечайке и дне, змеевики и диски, установленные в емкости. Процесс выпаривания в подобных аппаратах периодический, он продолжителен и малоэффективен. Удельная испарительная способность (приведена к 1 м2 нагревательной поверхности) не превышает 50 кг/(м2 • ч).

Объемные аппараты со свободной неорганизованной циркуляцией применяют в настоящее время ограниченно на предприятиях малой мощности.

Выпарные объемные аппараты с направленной естественной циркуляцией бывают непрерывного и периодического действия. Циркуляция потока в таких аппаратах организуется центральной или выносной циркуляционной трубой, выносным нагревателем или выносной зоной нагрева. В основном эти аппараты работают при пониженной температуре кипения — под вакуумом.

Выпарной объемный аппарат с естественной циркуляцией и центральной циркуляционной трубой (рис. 9.127) периодического действия состоит из нагревательной камеры 2 и сепаратора-пароотделителя 5. К цилиндрическому корпусу нагревательной камеры 2 приварены две трубные решетки — верхняя 3 и нижняя 11, в которых завальцованы нагревательные трубы 9 и центральная циркуляционная труба 8 большого диаметра. Снизу к корпусу нагревательной камеры прикреплена нижняя камера 13, а сверху — сепаратор-пароотделитель 5, в верхней части которого установ-

Рис. 9.127. Выпарной объемный аппарат

с естественной циркуляцией и центральной

циркуляционной трубой:

1, 7, 12 — патрубки для отвода конденсата, вторичного пара, сконцентрированного продукта; 2 — нагревательная камера; 3, 11 — верхняя и нижняя трубные решетки; 4 — патрубок для подачи свежего продукта; 5 — сепаратор-пароотделитель; 6 — брызгоуловитель; 8 — циркуляционная труба; 9 — нагревательные трубы; 10 — патрубок для подачи греющего пара; 13 — нижняя камера

лены брызгоуловитель 6 и патрубок 7 для отвода вторичного (сокового) пара. Через патрубок 4 в аппарат заливают свежий продукт, затем через патрубок 10 поступает пар. Продукт нагревается в трубах, кипит и поднимается в сепаратор, где пар уходит вверх, а жидкость по центральной трубе опускается вниз. Циркуляция осуществляется за счет разности плотностей жидкости в циркуляционной трубе, где жидкость не кипит, и парожидкостной смеси в нагревательных трубах.

Вторичный пар с каплями жидкости входит тангенциально через прорези в корпус брызгоуловителя, где вследствие вращательного движения потока капли отделяются и стекают в корпус сепаратора, а пар выходит через патрубок 7. Сгущенный продукт выводят из аппарата через патрубок 12.

Центральная циркуляционная труба обеспечивает кратность циркуля-

Рис. 9.128. Выпарной циркуляционный аппарат с выносной трубчатой нагревательной камерой:

1, 5 — трубные решетки; 2 — патрубок для подачи греющего пара; 3 — нагревательная камера; 4 — нагревательные трубы; 6 — труба для парожидкостной смеси; 7 — сепаратор; 8 — брызгоуловитель; 9, 10, 11 — патрубки для отвода вторичного пара, сконцентрированного продукта, конденсата; 12 — циркуляционная труба; 13 — нижняя камера; 14 — патрубок для подачи свежего продукта

ции жидкости в несколько десятков раз, но продукт находится в аппарате значительное время из-за периодичности цикла. Для улучшения циркуляции изготовляют аппараты с выносными циркуляционными трубами.

По ГОСТу предусматривают аппараты с естественной циркуляцией с греющей камерой диаметром D от 0,4 до 1,8 м, сепаратором диаметром D1 от 0,6 до 3,8 м при длине нагревательных трубок 3...4 м и площади поверхности теплопередачи от 10 до 400 м2.

Для увеличения скорости естественной циркуляции циркуляционную трубу (или несколько труб) выносят за контур нагревательной камеры. При этом выпариваемая жидкость, движущаяся из сепаратора в нагревательную камеру, лучше охлаждается, повышается скорость ее движения, что приводит к интенсификации теплопередачи. Уменьшается и диаметр греющей камеры.

Выпарные аппараты с направленной естественной циркуляцией и выносной нагревательной камерой бывают с трубчатыми и пластинчатыми нагревательными камерами. Эти аппараты работают в периодическом или непрерывном режиме.

Выпарной аппарат с выносной трубчатой нагревательной камерой (рис. 9.128) работает с непрерывным отводом сконцентрированного продукта. Нагревательная камера 3 имеет две трубные решетки 1 и 5, в которых развальцованы нагревательные трубы 4, патрубки для подачи греющего пара 2 и отвода конденсата 11. Сверху нагревательная камера трубой 6 соединена с сепаратором 7, снабженным брызгоуловителем 8 и патрубком для отвода вторичного пара 9, а сепаратор соединен с нижней камерой 13 циркуляционной трубой 12.

Свежий продукт подают через патрубок 14 в нижнюю камеру, и он поступает во внутренние полости труб 4, а в межтрубное пространство через патрубок 2 подают пар. Продукт нагревается, закипает, и парожидкост-ная смесь выбрасывается в сепаратор, где вследствие расширения происходит ее разделение. Жидкость собирается на дне сепаратора и по трубе 12 возвращается в нижнюю камеру. Частично упаренную до заданной концентрации жидкость отбирают через патрубок 10 и одновременно через патрубок 14 осуществляют пропорциональную подпитку свежим продуктом. Пар освобождается от капель жидкости в брызгоуловителе 8 и выходит из аппарата через патрубок 9. Скорость потока в трубках достигает 1,5 м/с. Подобные аппараты выполняют с нагревательной камерой диаметром D от 0,4 до 2,0 м, сепаратором диаметром Di от 0,6 до 5,6 м при длине греющих труб 4...5 м.

Выпарной аппарат с выносной пластинчатой нагревательной камерой (рис. 9.129, а) работает с непрерывным отводом сконцентрированного продукта. Пластинчдтая нагревательная камера аппарата состоит из неподвижной 6 и подвижной 3 плит, между которыми поочередно устанавливают пластины 4 для пара и про-

Рис. 9.129. Выпарной аппарат с выносной пластинчатой нагревательной камерой:

а — общий вид: I — канал для выхода продукта из нагревателя в испаритель; 2 — канал для греющего пара; 3 — подвижная плита; 4 — пластины; 5 — патрубок для подачи пара; 6 — неподвижная плита; 7 — патрубок для отвода вторичного пара; 8 — сепаратор-испаритель; 9 — ловушка; б — технологическая схема пластинчатого нагревателя: 1 — патрубок для выхода конденсата; 2 — патрубки для подачи свежего продукта; 3 — канал для пара; 4 — пластины с каналами для пара; 5 — пластины для продукта; б — каналы для выхода продукта; 7 — неподвижная плита

дукта. Пластины имеют гофрирование, которое образует каналы для прохождения пара 2 и продукта 1. Каналы и пластины герметизируют резиновыми прокладками, а весь пакет стягивают винтами. Свежий продукт поступает через патрубки 2 (рис. 9.129, б) в передней неподвижной плите 7 и по каналам попадает в пластины 5 первой секции. Вакуумиро-ванный пар поступает через канал 3 в плите, распределяется по пластинам 4 и нагревает продукт, который движется в первой секции снизу вверх. Продукт нагревается до температуры кипения и, закипая, переходит в пластины 5 второй секции, где продолжается кипение при движении его сверху вниз. Парожидкостная перегретая смесь через канал 6 возвращается к плите 7, соединенной с сепаратором-испарителем.

В сепараторе-испарителе 8 (см. рис. 9.129, а) перегретая жидкость вскипает, образовавшийся пар отделяется и выводится через патрубок 7, жидкая фаза частично поступает на рециркуляцию в нагреватель, а частично выводится из аппарата.

Эти аппараты компактны, имеют небольшую высоту. В аппарате единовременно находится незначительное количество продукта, который нагре-

вается в тонком слое при высокой скорости движения, что способствует значительному снижению продолжительности выпаривания. Эти аппараты обеспечивают высокую конечную концентрацию и требуемое качество продукта.

Выпарные объемные аппараты с принудительной циркуляцией бывают с соосной или выносной (рис. 9.130) нагревательной камерой. Выпарной аппарат состоит из нагревательной камеры 3 и сепаратора 4, конструкции которых аналогичны описанным ранее. Циркуляционная труба 7 соединена с насосом 1, который, в свою очередь, подсоединен к нагревательной камере. Свежий продукт подают по патрубку 8 в циркуляционную трубу, откуда насосом перекачивают в трубы нагревательной камеры, где он нагревается и закипает. Жидкость в трубах движется со скоростью 2...3 м/с под давлением, поэтому ее температура выше, чем температура кипения, и закипает она только у верхнего конца трубок. Благодаря этому уменьшаются отложения на внутренних поверхностях трубок.

Парожидкостная смесь докипает и разделяется в сепараторе. Сконцентрированный продукт отбирают или из нижней части сепаратора, или из

Рис. 9.130. Выпарной емкостный аппарат с принудительной циркуляцией:

/ — насос; 2 — патрубок для подачи греющего пара; 3 — нагревательная камера; 4 — сепаратор; 5, 6, 9 — патрубки для отвода вторичного пара, сконцентрированного продукта и конденсата; 7 — циркуляционная труба; 8 — патрубок для подачи свежего продукта

циркуляционной трубы через патрубок 6. В аппаратах с принудительной циркуляцией скорость циркуляции достигает 2,5 м/с. Аппараты могут быть с нагревательной камерой диаметром от 0,4 до 2,2 м, сепаратором диаметром от 1,2 до 6,3 м при длине нагревательных трубок 6 м.

В циркуляционных аппаратах процесс выпаривания проходит при большом одновременном объеме продукта, многократной его циркуляции и достаточно длительном пребывании при повышенных температурах, что не всегда допустимо при обработке термолабильных материалов.

Пленочные выпарные аппараты характеризуются тем, что малый объем продукта сгущается до необходимой концентрации за один

проход через аппарат без рециркуляции и за короткий промежуток времени. Это позволяет получать конечный продукт высокого качества. Пленочные трубчатые аппараты бывают с падающей или восходящей пленкой жидкости. В первом случае жидкость движется под действием силы тяжести, а во втором — пленка образуется под воздействием парового потока. Поэтому в испарителях с восходящей пленкой возможно лишь прямоточное движение вверх и жидкости, и пара. В испарителях с падающей пленкой применяют прямоточное (сверху вниз) движение жидкости и пара и проти-воточное: пленка жидкости — вниз, а пар — вверх.

Выпарной пленочный аппарат с восходящей пленкой показан на рис. 9.131. Свежую жидкость подают через патрубок 8 в нижнюю камеру 1, она заполняет объем нагревательных трубок нагревательной камеры 2 при-

Рис. 9.131. Выпарной пленочный аппарат с восходящей пленкой:

1 — нижняя камера; 2 — нагревательная камера; 3 — сепаратор; 4, 6, 7 — патрубки для отвода вторичного пара, сконцентрированного продукта и конденсата; 5 — отбойник; 8 — патрубок для подачи свежего продукта

мерно на 25 % и закипает, образуя большой объем паровых пузырьков. Пузырьки поднимаются, увлекая за собой жидкость, которая тонким слоем движется вверх по стенкам трубок. Во время движения жидкость продолжает кипеть. Скорость движения жидкости достигает 20...25 м/с. Парожидкостная смесь выбрасывается в сепаратор 3, разделяется на вторичный пар и сконцентрированную жидкость, которая удаляется через патрубок 6. Вторичный пар уходит через брызгоуловитель и патрубок 4.

Процесс выпаривания происходит непрерывно, а продолжительность пребывания продукта в аппарате невелика, что благоприятно сказывается на качестве особенно термолабильных веществ. Однако в этих аппаратах трудно поддерживается постоянная толщина пленки жидкости по высоте, поверхность нагрева используется неэффективно, невелики коэффициенты теплопередачи.

В аппаратах с восходящей пленкой предусматривают диаметр греющей камеры D от 0,4 до 3,4 м, сепаратора от 0,6 до 10 м, длину греющих трубок 5...7 м.

Выпарной аппарат с падающей пленкой показан на рис. 9.132. Движение жидкости и пара прямоточное. Аппарат состоит из нагревательной камеры 3 и сепаратора 9. Свежий продукт через патрубок 5 подают в верхнюю камеру бис помощью специального устройства распределяют равномерно тонкой пленкой по внутренним периметрам нагревающих труб. Он стекает вниз, кипит, и образовавшаяся парожидкостная

смесь попадает в нижнюю камеру 1 и далее в сепаратор 9. Сконцентрированный продукт удаляют через патрубок 8.

По ГОСТу предусмотрены аппараты с диаметром греющей камеры от 0,4 до 2,0 м, сепаратора от 0,6 до 5,6 м при длинах греющих трубок 4 и 6 м.

Пленочные роторные выпарные аппараты по способу создания пленки выпариваемой жидкости разделяют на две группы. К первой относят испарители, в которых кипение проис-

Рис. 9.132. Выпарной пленочный аппарат с падающей пленкой:

1 — нижняя камера; 2 — патрубок для отвода конденсата; 3 — нагревательная камера; 4 — патрубок для подачи пара; 5 — патрубок для подачи свежего продукта; 6 — верхняя камера; 7,8 — патрубки для отвода вторичного пара и сконцентрированного продукта; 9 — сепаратор

ходит в тонком слое жидкости, создаваемом вращающимся ротором на неподвижной цилиндрической или конической стенке. В испарителях второй группы пленка возникает под действием центробежных сил на внутренних поверхностях вращающихся конусов, цилиндров и дисков.

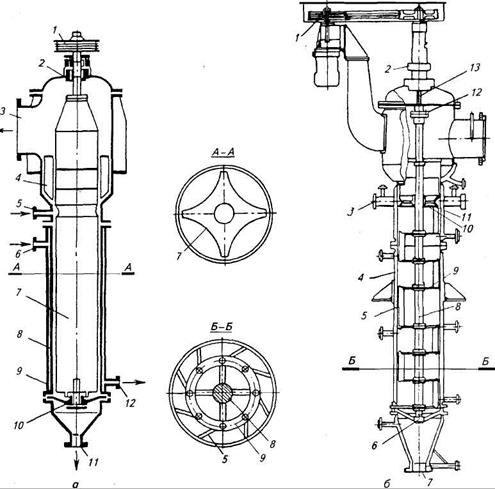

Пленочные роторные вакуум-выпарные аппараты первой группы показаны на рис. 9.133. Роторы этих аппаратов снабжены или жесткими, или шарнирно закрепленными лопастями. Жесткие лопасти (рис. 9.133, а) применяют в аппарате фирмы «Лува» (Швейцария), имеющем цилиндрический корпус 8 с рубашкой 9, причем внутри корпуса вращается полый многогранный ротор 7. Грани ротора образуют четыре или шесть жестких лопастей. Цапфы барабана установлены в нижнем радиально-

Рис. 9.133. Пленочные роторные вакуум-выпарные аппараты:

а — фирмы «Лува» (Швейцария) с жесткими лопастями: 1 — клиноременная передача; 2 — радиальный подшипник; 3 — патрубок для отвода вторичного пара; 4 — сепаратор; 5 — патрубок для подачи свежего продукта; 6 — патрубок для подачи пара; 7 — ротор; 8 — корпус; 9 — рубашка; 10 — радиально-упорный подшипник; 11 — патрубок для отвода сконцентрированного продукта; 12 — патрубок для отвода конденсата; б — «Самбай» фирмы CMC (Германия) с шарнирно закрепленными лопастями; / — клиноременная передача; 2 — подшипниковая опора; 3 — патрубок для подачи свежего продукта; 4 — паровая рубашка; 5 — лопасть; 6, 10 — подшипники; 7 — патрубок для отвода сгущенного продукта; 8 — вал; 9 — кольцо; 11 — кольцо-распределитель; 12 — муфта; 13 — промежуточный вал

упорном 10 и верхнем радиальном 2 подшипниках. Вверху вал герметизирован сальниковым или торцевым уплотнением. Ротор приводится во вращение от электродвигателя через кли-ноременную передачу 1. Зазор между лопастями ротора и корпусом 0,3...3 мм, окружная скорость лопастей 8... 15 м/с.

Свежий продукт поступает в аппа-

рат через патрубок 5, распределяется вращающимся ротором тонким слоем по цилиндру, который обогревается паром, подаваемым через патрубок 6. Сконцентрированный продукт отводится через патрубок 11 в коническом днище, а вторичный пар проходит через сепаратор 4 и удаляется через патрубок 3. Благодаря интенсивному перемешиванию пленки достигается

высокая напряженность поверхности теплопередачи. Так, при выпаривании воды напряженность достигает 190... 280 кг/(м^/ч) при потребляемой мощности электродвигателя 1,6...3,2 кВт на 1 м2 обогреваемой поверхности. В роторных аппаратах возможна степень концентрирования 6:1. Изготовляют роторные испарители с цилиндром внутренним диаметром 0,05...1 м и длиной 0,5...6,3 м.

В роторных аппаратах с шарнирно закрепленными лопастями поверхность теплообмена непрерывно очищается, поэтому в этих аппаратах возможна переработка вязких и налипающих жидкостей при большой степени концентрирования, вплоть до получения порошкообразного остатка. Подобный аппарат с шарнирно закрепленными лопастями применен в выпарном аппарате «Самбай» фирмы CMC (Германия). Он имеет цилиндрический корпус с паровой рубашкой 4 (рис. 9.133, б), внутри которого в подшипниках 6 я 10 вращается вал 8. На валу с помощью спиц крепят кольца 9 с отверстиями, в которые свободно входят оси лопастей 5, выполненных в виде прямоугольных пластин. Лопасти на соседних ярусах смещают одну относительно другой на полшага. При вращении вала лопасти центробежными силами прижимаются к поверхности корпуса, распределяя стекающую по ней жидкость. Приводится ротор во вращение от электродвигателя через клиноре-менную передачу 1, промежуточный вал 13, установленный в подшипниковой опоре 2 с вакуумным уплотнением, и муфту 12. Окружная скорость на лопастях 0,8...3 м/с. Свежий продукт поступает в испаритель через патрубок 3, попадает на кольцо-распределитель 11, распределяется тонким слоем по корпусу и стекает пленкой вниз. Вследствие вращения лопастей толщина пленки поддерживается равной 0,1...0,6 мм. Для обогрева корпус снабжен по высоте несколькими паровыми разделенными рубашками 4, что позволяет уменьшить толщину пленки конденсата, а также изменять температуру нагрева в разных

зонах. Испарители изготовляют с корпусом диаметром 50...840 мм и длиной 1,3...7,2 м. В них достигается напряженность поверхности нагрева по испаренной воде 108... 180 кг/(м2/ч).

Пленочный центробежный вакуум-выпарной аппарат «Центри-терм» фирмы «Альфа-Лавалъ» (Швеция) показан на рис. 9.134. Такие аппараты используют для концентрирования экстрактов из эндокринно-ферментного сырья. Он состоит из герметичного корпуса 6, ротора 9, конических тарелок 5, системы подачи и отвода жидкой фазы, вторичного и обогревающего пара, а также конденсата. Цилиндрический ротор закреплен на полом валу 1, который вращается в подшипниках качения. Конические полые тарелки 5, имеющие две обечайки, соединенные по периферии цилиндрическим кольцом, установлены во внутренней полости ротора. В кольце предусмотрены отверстия для входа греющего пара и отвода конденсата и каналы 7 (вертикальные пазы) для отвода сконцентрированной жидкости и вторичного

Рис. 9.134. Пленочный центробежный вакуум-выпарной аппарат «Центритерм» фирмы «Альфа-Лаваль» (Швеция):

1 — вал; 2 — кольцевой сборник; 3 — напорная трубка; 4 — питающая трубка; 5 — конические тарелки; б — корпус; 7 — канал для отвода вторичного пара; 8 — патрубок для отвода вторичного пара; 9 — ротор; 10 — трубка для отвода конденсата

пара. Пакет тарелок зажат накидной гайкой.

Греющий пар подают через полый вал 1 в пространство под тарелками, через отверстия в кольцах он поступает во внутренние полости тарелок и, конденсируясь, отдает теплоту выпариваемой жидкости. Конденсат через те же отверстия выбрасывается в корпус, собирается в его нижней части и центробежными силами выдавливается наружу через трубку 10. Исходная жидкость, поступающая по питающей трубке 4, разбрызгивается форсунками и, попадая на нижние поверхности конусных тарелок, под действием центробежных сил распределяется на них тонким слоем, стекает к периферии, нагревается и закипает. Сгущенная жидкость по вертикальным каналам поднимается в полость ротора, откуда выдавливается через напорную трубку 3. Вторичный пар уходит через центральные отверстия в тарелках и выводится из аппарата через патрубок 8.

Аппараты с вращающимися конусными испарительными поверхностями имеют высокие показатели по удельной испаренной влаге. Например, при температуре кипения воды 50 °С удельная производительность достигает 330...340 кг/(м2 ■ ч). Такая эффективность объясняется тем, что создается тонкая пленка жидкости, перемещающаяся с большой скоростью по поверхности нагрева, что обеспечивает высокий коэффициент теплоотдачи. Кроме того, пространство между тарелками не создает сопротивления для выхода вторичного пара. При

конденсации греющего пара из-за центробежных сил не образуется сплошной пленки конденсата, что, в свою очередь, способствует эффективному теплообмену.

Испарители изготовляют с шестью и девятью конусными тарелками, имеющими площадь поверхности теплообмена соответственно 2,4 и 7,1 м2 и производительность 800 и 2400 кг/ч. Степень сгущения в аппарате от 1: 3 до 1: 8.

Выпарные установки. При выборе типа выпарных установок ориентируются на их технико-экономические показатели. Технико-экономическими показателями выпарных установок являются расход греющего пара на 1 кг испаренной влаги (кг/кг) и так называемая напряженность поверхности теплообмена по испаренной влаге [кг/(м2 ■ ч)]. Так, в одно-корпусных циркуляционных установках удельный расход пара составляет 1,1... 1,2 кг/кг. Для сокращения удельного расхода греющего пара используют вторичный (соковый) пар и применяют многокорпусные выпарные установки. Если вторичный пар имеет температуру ниже, чем греющий, его сжимают термокомпрессорами-инжекторами или механическими компрессорами. Пароструйные инжекторы широко распространены в выпарных установках из-за простоты конструкции и несложного обслуживания.

Пароструйный инжектор (рис. 9.135) состоит из камеры смешения 2 и диффузора 5, патрубка 4 для подачи рабочего пара и конического сопла 1.

Рис. 9.135. Схема пароструйного инжектора:

1 — коническое сопло; 2 — камера смешения; 3 — труба для подачи вторичного пара; 4 — патрубок для подачи рабочего пара; 5 — диффУ30Р

По трубе 3 в инжектор поступает вторичный пар из аппарата. Рабочий пар, расширяясь в сопле 1, теряет давление до давления вторичного пара, но скорость его повышается примерно до 1000 м/с. Он смешивается со вторичным паром, и в камере смешения 2 резко снижается скорость смеси, а в диффузоре 5 повышается ее давление. Из диффузора пар направляется в межтрубное пространство аппарата. Скорость пара при выходе из диффузора составляет 50...70 м/с. При сжатии вторичного пара повышаются его температура и энтальпия, что создает возможность для использования его в качестве греющего пара. Характеристикой термокомпрессии пара служит коэффициент инжекции (кг/кг)

где DB — масса вторичного пара, кг; £)у — масса острого пара, кг.

Обычно U = 0,8...1,0, при этом расход острого пара на выпаривание 1 кг влаги существенно снижается. Так, при выпаривании крови в одно-корпусном циркуляционном аппарате с частичной инжекцией вторичного пара расходуется 0,52 кг пара на 1 кг выпаренной влаги. В многокорпусных установках расход греющего пара снижают, используя для нагрева в последующих корпусах вторичный пар от предыдущих корпусов. Ориентировочно можно считать, что количество пара, идущего на испарение 1 кг влаги в многокорпусной установке, обратно пропорционально числу последовательно работающих корпусов.

Трехкорпусная вакуум-выпарная установка фирмы «Вигонд» (Германия) показана на рис. 9.136. Такие установки используют для выпаривания клеевых, желатиновых и костных бульонов. Выпарные аппараты циркуляционного типа с выносным сепаратором. Они имеют (по корпусам) нагревательные камеры 3, 13, 15 и сепараторы 4, 9, 10. Свежий продукт из расходного бака 2, снабжен-

ного регулятором подачи, по трубе 1 поступает снизу в нагревательную камеру 3 первого корпуса, вскипает, и парожидкостная смесь попадает в сепаратор 4, где разделяется. Жидкая фаза частично по трубе 6 возвращается в нагревательную камеру первого корпуса, а частично по трубе 7 поступает во второй корпус. Часть вторичного пара (~ 50 %) по трубе 8 подается в инжектор 5, а остальная поступает в межтрубное пространство греющей камеры 13 второго корпуса. В инжекторе вторичный пар сжимается острым паром до давления греющего пара и подается в нагревательную камеру первого корпуса.

Жидкая фаза из сепаратора второго корпуса также разделяется на два потока: по трубе 14 на рециркуляцию в нагреватель и по трубе 12 в третий корпус, а вторичный пар по трубе 11 полностью поступает на нагрев продукта в греющей камере третьего корпуса. Из сепаратора третьего корпуса сконцентрированный продукт частично идет на рециркуляцию (труба 16), а частично по трубе 18 насосогд 19 удаляется из аппарата, поступая на дальнейшую обработку. Вторичный пар из сепаратора 10 попадает в межтрубное пространство поверхностного конденсатора 17, где конденсируется холодной водой, проходящей через трубы. Конденсат и неконденсирующиеся пары отсасываются мокровоз-душным поршневым вакуумным насосом 20. Оба насоса (продуктовый и вакуумный) приводят в движение от одного электродвигателя.

Чтобы можно было использовать вторичный пар, температура кипения продукта должна снижаться от первого корпуса к последнему. В этом случае появится разность между температурой вторичного пара предыдущего корпуса и температурой кипения в последующем. В связи с этим температура кипения жидкости в первом корпусе должна быть наибольшей, допустимой по требованиям технологии, т. е. не нарушающей качества продукта. Температура кипения в последнем корпусе лимитируется техническими возможностями создания необходимого давления. Число корпусов

Рис. 9.136. Трехкорпусная вакуум-выпарная установка фирмы «Вигонд» (Германия):

а — общий вид; б — технологическая схема; / — труба для подачи свежего продукта; 2 — расходный бак; 3, IS, 15 — нагревательные камеры первого, второго и третьего корпусов; 4, 9, 10 — сепараторы первого, второго и третьего корпусов; 5 — инжектор; 6, 14, 16 — трубы для подачи продукта из сепараторов в рабочее пространство корпусов; 7, 12 — трубы для подачи продукта между корпусами; 8, 11 — трубы для подачи вторичного пара между корпусами; 17 — поверхностный конденсатор; 18 — труба для отвода сконцентрированного продукта; 19, 20 — продуктовый и вакуумный насосы; 21 — труба для несконденсировавшихся газов; 22, 23,

24 — линии отвода конденсата

(в первом приближении) определяют из отношения общей полезной разности температур между всеми корпусами ZAtt к допустимой разности температур в одном корпусе Att. Исходя из того, что наименьшее значение Att = 6...8 К, в мясной промышленности применяют аппараты с числом корпусов от одного до трех, реже — до пяти.

В рассматриваемой установке при выпаривании бульонов температуры кипения (вторичных паров) по корпусам равны 95, 75 и 55 °С, а температуры греющего пара — 105, 95 и 75 °С. Чтобы обеспечить перепад температур греющего пара в линиях отвода конденсата 22, 23 и 24, устанавливают подпорные (дросселирующие) шайбы с отверстиями диаметром соответственно 15, 17 и 19 мм. Суммарная площадь теплопередачи в установке 54 м2, производительность ее по испаренной влаге 1500 кг/ч. Удельный расход пара 0,35...0,4 кг на 1 кг испаренной влаги. При выпаривании крови применяют преимущественно однокорпусные аппараты с инжекцией вторичного пара при температуре кипения от 26 до 40 °С и полезной разности температуры 15 К.

Двухкорпусная вакуум-выпарная установка с пластинчатыми нагревателями показана на рис. 9.137.

Продукт подают через автоматический регулятор 12 в пластинчатый нагреватель 1 первой ступени, где он нагревается свежим паром. Вторичный пар первой ступени после разделения в сепараторе-испарителе 2 по трубопроводу 3 направляется в паровые пластины нагревателя 10 второй ступени, а жидкая фаза частично по трубе 14 возвращается в нагреватель 1 и частично насосом 11 подается в продуктовые пластины нагревателя второй ступени. Из сепаратора-испарителя 9 второй ступени пар поступает в конденсатор смешения 4, где конденсируется холодной водой. В конденсатор поступает и конденсат греющего пара из нагревателя второй ступени. Смесь конденсата и отработавшей воды отводится насосом 7. Конденсат из нагревателя первой ступени откачивается насосом 13. Сконцентрированный продукт из сепаратора-испарителя 9 отводится насосом 8. Неконденсирующиеся газы из конденсатора удаляют двухступенчатым паровым эжекторным вакуум-насосом 6, в который острый пар подают по трубопроводам 5. Двухкорпусные установки при выпаривании бульонов обеспечивают производительность по испаренной влаге до 6000 кг/ч при удельном расходе пара без инжектора 0,5 кг и с инжектором 0,4 кг на 1 кг испаренной влаги.

Рис. 9.137. Технологическая схема двухкорпусной вакуум-выпарной установки с пластинчатыми нагревателями:

1, 10 — пластинчатые нагреватели первой и второй ступеней; 2, 9 — сепараторы-испарители первой и второй ступеней; 3 — трубопровод для вторичного пара; 4 — конденсатор смешения; 5 — трубопровод для острого пара; 6 — двухступенчатый эжекторный вакуум-насос; 7 — насос для отвода воды; 8, 11 — насосы для сгущенного продукта; 12 — автоматический регулятор; 13 — насос; 14 — труба для возвращения жидкости

Конденсаторы. Применяют конденсаторы поверхностные и смешения. В поверхностных конденсаторах нет прямого контакта пара и охлаждающей воды. Они представляют собой одно- или двухзаходные вертикальные или горизонтальные трубчатые теплообменники, в межтрубное пространство которых подается пар, а в трубах циркулирует охлаждающая вода. Поверхностные конденсаторы позволяют получить чистый дистиллят, что особо важно при выпаривании или разделении спиртосодержащих экстрактов.

В конденсаторах смешения происходит непосредственный контакт пара с холодной водой, что создает условия для интенсивной конденсации. Подобные конденсаторы компактны, имеют простую конструкцию, удобны в ремонте и эксплуатации. В сравнении с поверхностными конденсаторами у них меньше удельный расход воды. Но при эксплуатации конденсаторов смешения требуется вакуумный насос большей производительности, так как с охлаждающей водой поступает и воздух. Не всегда возможно использование конденсата. Конденсаторы смешения делят на противоточные и прямоточные с барометрической трубой или откачкой конденсата насосом.

Конденсатор смешения с барометрической трубой показан на рис. 9.138, а. Противоточный конденсатор 3 имеет барометрическую трубу 6 в качестве гидрозатвора, обеспечивающего поддержание пониженного давления в корпусе конденсатора. Длина барометрической трубы (м) должна соответствовать давлению р\ в конденсаторе:

где ра, pi — давление атмосферное и в конденсаторе, Па.

Вторичный пар поступает в корпус конденсатора через патрубок 2, а охлаждающая вода — через патрубок 1. Конденсат в смеси с водой уходит через барометрическую трубу в бак 7, а воздух через ловушку 4 отсасывается вакуум-насосом. Жидкость, отделившаяся в ловушке, поступает в барометрическую трубу.

Конденсатор смешения с откачкой конденсата насосом показан на рис. 9.138, б. В этой схеме смесь конденсата и воды по укороченному трубопроводу 9 откачивается насосом 8.

Рис. 9.138. Схема конденсаторов смешения:

а — с барометрической трубой; б — с откачкой конденсата насосом; / — патрубок для подачи холодной воды; 2 — патрубок для подачи вторичного пара; 3 — конденсатор; 4 — ловушка; 5 — труба к вакуумному насосу; 6 — барометрическая труба; 7 — бак; 8 — насос; 9 — трубопровод для конденсата

Конструкции конденсаторов с барометрической трубой нормализованы. На рис. 9.139 показан конденсатор с сегментными перфорированными полками 2, приваренными к внутренней поверхности цилиндрического корпуса 1. Расстояние между полками, наибольшее внизу, уменьшается кверху по пути движения конденсирующегося пара, который подается снизу через патрубок 10. Холодная вода через питатель 3, сглаживающий пульсации, поступает на верхнюю тарелку и далее каскадами стекает с полки на полку вниз, перемешиваясь с паром. Конденсат отводится через патрубок 11 в барометрическую трубу, а паровоздушная смесь по трубе 6 — в ловушку 7. Конденсаторы изготовляют с корпусом внутренним диаметром 0,8...2 м. Другая разновидность противоточных конденсаторов — конденсаторы с концентрическими полками.В прямоточных конденсаторах пар и вода подаются в корпус сверху, причем вода разбрызгивается под давлением из форсунок. Смесь конденсата и воды отсасывается насосом, а воздух — вакуум-насосом.

Рис. 9.139. Барометрический конденсатор с сегментными перфорированными полками:

1 — корпус; 2 — полки; 3 — питатель; 4 — патрубок для подачи воды; 5 — воздушник; 6 — труба для отвода паровоздушной смеси; 7 — ловушка; 8, 9 — патрубки для отвода газа и жидкости; 10 — патрубок для подачи пара; 11 — патрубок для отвода конденсата

Вакуумные насосы. Вакуумные насосы по принципу работы делятся на объемные, струйные и комбинированные.

В объемных насосах удаляемый газ подвергается сжатию до давления, соответствующего давлению на выходе из насоса. Они имеют постоянную объемную производительность, т. е. за один цикл работы удаляют один и тот же объем газа. К объемным относятся поршневые и ротационные насосы.

Поршневые насосы предназначены для отсасывания нейтральных газов (суховоздушные насосы) и парогазовых смесей (мокровоздушные насосы). Они обеспечивают давление: мокровоздушные до 10... 15 кПа и суховоздушные до 1,3 кПа, что дает возможность использовать их в любых установках, применяемых в мясной промышленности. Поршневые мокровоздушные насосы применяют для откачивания смеси конденсата, воды и воздуха после прямоточных конденсаторов смешения. Суховоздушные насосы сжимают воздух, который отбирают из поверхностных конденсаторов, до атмосферного давления. Поршневые насосы бывают одно- и двустороннего действия, с горизонтальным или вертикальным расположением цилиндра, с одной или двумя степенями сжатия, с клапанным или золотниковым распределением. В мокровоздушных поршневых насосах используют клапанное распределение. Смесь газа и жидкости засасывается через прорези в средней части цилиндра и выбрасывается через пружинные клапаны в головке цилиндра. В некоторых конструкциях в насосе устанавливают конденсационную камеру, расположенную непосредственно на цилиндре, где конденсируется пар вследствие разбрызгивания воды. Производительность мокровоздушных насосов от 30 до 210 м^/ч при мощности привода от 2,8 до 7,5 кВт.

Суховоздушный поршневой вакуумный насос показан на рис. 9.140. Это горизонтальный одноступенчатый насос двойного действия с золотниковым распределением. Он состоит из цилиндра 2, поршня 1, приводимого в движение кривошипно-крейцкопфным механизмом, который включает коленчатый вал 8, шатун 7 и шток 4. Шток герметизирован сальниковым уплотнением 5. На цапфе коленчатого вала закреплен эксцентрик 9, который через шатун и шток 10 перемещает цилиндрический золотник 11. Газ всасывается через полость 13 золотника и один из каналов 14, который соединяет ее с той частью цилиндра, где происходит всасывание. В это время вторая полость другим каналом 14 соединяет зону нагнетания цилиндра с такой же зоной золотника. В конце хода поршня зона нагнетания золотника перекрывается, газ в ней сжимается, и под действием давления открывается самодействующий пластинчатый подпружиненный клапан 12, через который газ уходит из насоса.Для повышения объемного коэффициента полезного действия сжатый газ в мертвом подпоршневом пространстве перепускается через каналы 3 в зону всасывания цилиндра. С обеих сторон цилиндра имеется по четыре канала глубиной 4 мм. При обратном ходе поршня цикл повторяется. Насос приводится в движение от электродвигателя через клиноременную передачу 6.

Суховоздушные поршневые насосы изготовляют с цилиндром диаметром 140...450 мм при ходе поршня 75... 300 мм. Производительность насосов 45...540 м3 при мощности привода 2,8...14 кВт.Поршневые насосы надежны в работе и имеют высокий КПД, но они сложны по конструкции и в эксплуатации, имеют большую массу; для их установки требуются специальные фундаменты.

Рис. 9.140. Суховоздушный поршневой вакуумный насос:

1 — поршень; 2 — цилиндр; 3 — перепускные каналы; 4 — шток; 5 — уплотнение; 6 — шкив клиноременной передачи. 7 — шатун; 8 — коленчатый вал; 9 — эксцентрик; 10 — шток; 11 — золотник; 12 — клапаны; 13 — полость всасывания; 14 — соединительные каналы; 15 — головка

цилиндра

Ротационные насосы, более компактные и простые по конструкции, широко применяют в мясной промышленности.

Наиболее распространены объемные мокровоздушные водокольцевые насосы, принцип работы которых ясен из рис. 9.141, а. В цилиндрическом корпусе 2 эксцентрично установлено вращающееся рабочее колесо 1. Диаметр колеса Dp меньше диаметра корпуса DK. Вода, находящаяся в корпусе, лопастями колеса приводится во вращение и центробежными силами распределяется в виде кольца. Концы лопастей все время погружены в воду, которая играет роль жидкостного затвора. При этом образуется серповидный зазор, разделенный лопастями на отдельные секции. В зону 3, соединенную со всасывающим патрубком, поступает парогазовая смесь из аппарата. Она транспортируется лопастями, по мере уменьшения зазо-

ра сжимается в зоне 4 и выбрасывается через нагнетательные отверстия 5. Вместе с газом выбрасывается частично вода, которая поступает в бак-расширитель.

Рис. 9.141. Водокольцевой вакуумный насос:

а — схема работы насоса: 1 — рабочее колесо; 2 — корпус; 3 — зона всасывания; 4 — зона нагнетания; 5 — нагнетательные отверстия; б — общий вид насоса ВВН-6: 1 — электродвигатель; 2 — муфта; 3 — вакуумный насос; 4 — станина; 5 — всасывающий патрубок; б — нагнетательный патрубок; 7 — сливной патрубок; 8 — бак-водосборник; 9 — отражатель

Водоколъцевой вакуумный насос ВВН-6 показан на рис. 9.141, б. Насос 3 приводится во вращение электродвигателем 1, соединенным с ним муфтой 2. Всасывающий 5 и нагнетательный 6 патрубки размещены на боковых крышках корпуса насоса. Воздух и вода из насоса нагнетаются в бак-водосборник 8, откуда вода сливается через патрубок 7, а воздух уходит через отражатель 9 в выхлопной трубопровод. Наибольшая производительность насоса 350 м3/ч при мощности электродвигателя 14 кВт и расходе воды 1 м3/ч.

Выпускают одноступенчатые водокольцевые вакуумные насосы производительностью 60...720 м3/ч. Давление, создаваемое насосами, зависит от температуры воды и может достигать 2...2,7 кПа. Для получения меньших давлений (до 250 Па) на всасывающем патрубке насоса последовательно устанавливают воздушный эжектор.

Суховоздушные масляные ротационные вакуумные насосы создают давление: одноступенчатые до 6 Па, двухступенчатые до 0,7 Па. Внутренние полости этих насосов залиты специальным маслом с низкой упругостью паров, которое является хорошим уплотнителем. Масляные насосы бывают трех видов (рис. 9.142): пластинчато-роторные, пластинчато-ста-торные и с катящимся ротором.

В корпусе 1 (рис. 9.142, а) пластинчато-роторного насоса вращается эксцентрично установленный ротор 2, в прорезях которого скользят пластины 3. Пластины, плотно прижатые к корпусу пружиной 4 и центробежными силами, сжимают газ, поступивший через патрубок 6. Сжатый газ уходит через клапан 5.

В пластинчато-статорном насосе (рис. 9.142, б) пластина 3 скользит в прорези корпуса 1, внутри которого вращается ротор-эксцентрик 2. Пластина прижата к ротору пружиной 5. Воздух всасывается в полость корпуса через отверстие 4, при повороте ротора сжимается и выбрасывается через клапан 6. Пластина 3 разделяет полости всасывания и нагнетания.

В насосе с катящимся ротором (рис. 9.142, б) в корпусе 1 на валу 5 вращается эксцентрик 6, на котором установлен ротор 7. На роторе закреплен плунжер-трубка, которая соединяет внутреннюю полость насоса со всасывающим патрубком. При движении плунжера вверх в нем перекрывается боковое отверстие, происходит сжатие газа, и он выбрасывается из насоса через клапан 3.

Рис. 9.142. Схемы суховоздушных ротационных масляных вакуумных насосов:

а — пластинчато-роторный: 1 — корпус; 2 — ротор; 3 — пластина; 4 — пружина; 5 — клапан; 6 — всасывающий патрубок; б — пластинчато-статорный: 1 — корпус; 2 — ротор-эксцентрик; 3 — пластина; 4 — всасывающее отверстие; 5 — пружина; 6 — клапан; в — с катящимся ротором: / — корпус; 2 — направляющая; 3 — клапан; 4 — плунжер; 5 — вал; 6 — эксцентрик; 7 — ротор

Масляные вакуумные насосы могут откачивать только нейтральные сухие газы. К их недостаткам можно отнести сложность конструкции и эксплуатации.

Струйные вакуумные насосы не имеют движущихся частей. Их рабочим элементом служат паровой, газовый или водяной эжектор. В промышленности применяют преимущественно паровые эжекторы, так как газовые и водяные имеют низкую производительность.

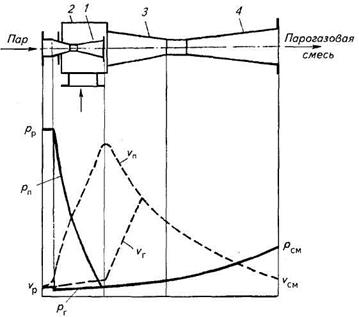

Пароструйный эжектор (рис. 9.143) состоит из рабочего сопла 1, всасывающего патрубка 2, камеры смешения 3, которая включает кон-фузор и цилиндрическую горловину, и диффузора 4. Пар начальным давлением рп и скоростью vp поступает в рабочее сопло, где расширяется до давления откачиваемой фазы рг. При этом значительно возрастает его скорость, которая может быть даже сверхзвуковой. Струя пара захватывает удаляемую среду во всасывающем патрубке, и в камере смешения уменьшается скорость потока и возра-

стает давление. Окончательное повышение давления до выходного рсм происходит в диффузоре. Рабочим соплом в пароструйных эжекторах служит расширяющееся сопло Лаваля, обеспечивающее получение сверхзвуковой скорости.

Эжекторы не отличаются существенно по принципу действия и устройству от инжекторов, но назначение этих пароструйных аппаратов различное. Одноступенчатый эжектор может обеспечить давление 16... 18 кПа. Для получения более низких давлений применяют двух-, трех-, четырех- и пятиступенчатые насосы. Двухступенчатые насосы могут быть без промежуточного конденсатора или с ним.

Рис. 9.143. Схема пароструйного эжектора:

1 — рабочее сопло; 2 — всасывающий патрубок; 3 — камера смешения; 4 — диффузор; рп — давление пара; рг — давление газа; рс — давление парогазовой смеси; vn — скорость пара; vr — скорость газа; vCM — скорость

парогазовой смеси

Двухступенчатый пароструйный эжекторный насос с промежуточным конденсатором показан на рис. 9.144. Газ из системы удаляется паром в эжекторе первой ступени 1, и парогазовая смесь поступает в нижнюю часть противоточного полочного конденсатора смешения 3. Конденсат поступает в барометрическую трубу 4, а неконденсирующиеся газы — в паровой эжектор второй ступени 2. Парогазовая смесь по трубе 5 отводится в барометрический колодец 6. Подобный насос создает давление в системе 1,3...20 кПа. В многоступенчатых пароструйных вакуумных насосах вместо барометрических могут применяться трубчатые и поверхностные конденсаторы.

Пароструйные вакуумные насосы обеспечивают производительность 1... 20 кг/ч при давлении рабочего пара 0,35...0,6 МПа и расходе пара на 1 кг удаляемого воздуха от 10 до 35 кг. Такие насосы могут отсасывать агрессивные и загрязненные среды, они легко регулируются и обслуживаются, просты по конструкции и компактны, но имеют низкий КПД и поэтому повышенный расход пара.

Конденсатоотводчики и подпорные шайбы. Их применяют для удаления конденсата из нагревательных камер выпарных аппаратов, которые находятся под разрежением. Конденсатоотводчики могут быть с герметичными и открытыми поплавками.

Рис. 9.144. Схема двухступенчатого пароструйного эжекторного насоса с промежуточным конденсатором:

/ — эжектор первой ступени; 2 — эжектор второй ступени; 3 — конденсатор смешения; 4 — барометрическая труба; 5 — выпускная труба; б — барометрический колодец

Конденсатоотводчик с герметичным цилиндрическим поплавком (рис. 9.145) состоит из корпуса 8, к которому присоединяют патрубки с обратными клапанами для подачи 6 и отвода 9 конденсата. В исходном положении поплавок 7 находится внизу и рычагом 1 открывает клапан 3, который уравнительной трубой соединяет конденсатоотводчик с вакуумным аппаратом. При этом в корпусе 8 создается вакуум, открывается обратный клапан 6 и конденсат самотеком поступает в конденсатоотводчик. При повышении уровня жидкости поплавок поднимается и рычаг 1 закрывает клапан 3 и открывает клапан 4, через который поступает острый пар, выдавливающий конденсат через обратный клапан 9. Затем цикл повторяется. Конденсатоотводчики других конструкций работают по такому же принципу.

В качестве конденсатоотводчиков используют подпорные дросселирующие шайбы, устанавливаемые в разрыв магистрали. Они представляют собой стальной диск с отверстием, меньшим, чем диаметр трубы магистрали. Принцип работы подпорной шайбы состоит в том, что при разности давлений через отверстие проходит в 35...45 раз больше жидкости, чем пара.

Рис. 9.145. Конденсатоотводчик с герметичным цилиндрическим поплавком:

1 — рычаг; 2 — пружина; 3, 4 — клапаны; 5 — патрубок для подачи конденсата; 6, 9 — обратные клапаны; 7 — поплавок; 8 — корпус

Основные расчеты. При расчетах выпарных установок задают производительность аппарата по исходному продукту Gh (кг/ч) или испаренной влаге G (кг/ч). При этом устанавливают начальную и конечную массовую долю сухих веществ в продукте, допустимую температуру кипения, физические и теплофизические константы. По этим показателям и на основании информации об аналогичных процессах формируют принципиальную схему аппарата, в которой определяют: способ выпаривания — в объеме (периодический, непрерывный) или пленочный; вид нагревательной камеры (трубчатая, пластинчатая и т. д.); способы циркуляции жидкости и другие показатели.

По допустимой начальной температуре кипения и требуемой степени концентрирования ориентировочно устанавливают число корпусов.

Количество испаренной влаги за процесс (кг) или в единицу времени (кг/ч)

G = GH - GK, (9.293)

где G,, и GK — масса (кг) или расход (кг/ч) исходного и сгущенного продукта.

Количество нелетучего компонента в процессе выпаривания не изменяется, поэтому

(9.294)

где Ьл и 6К — начальная и конечная массовые доли нелетучего компонента, %.

Тогда можно определить количество испаренной влаги в одном корпусе из соотношения

(9.295)

Расчет выпарных аппаратов (однокорпусных). При установившемся процессе и отсутствии потерь в окружающую среду тепловой баланс однокорпусного выпарного аппарата состоит из прихода теплоты с выпариваемым продуктом GHtHcH и греющим паром Gnii и расхода теплоты с отходящей выпаренной водой Gi2, конечным сконцентрированным продуктом GKcKtK и конденсатом греющего пара GncK0HЈK0H. Тогда тепловой баланс запишется в виде

GJi + GHcHtB = Gi2 +

+ GKcKtK + GncK0HiK0H. (9.296)

Исходный раствор можно представить как смесь упаренного раствора и испаренной влаги. Тепловой баланс смешения при постоянной температуре кипения tK раствора в аппарате имеет вид

GKcKtK = GhCh'k - GtKcs. (9.297)

С учетом этого из уравнения (9.293) находим количество выпаренной воды

(9.298)

В формулах (9.296...9.298):

Gn — масса греющего пара, кг; ilt l2 — удельная энтальпия греющего и вторичного пара, Дж/кг; скон, сн, ск — удельная теплоемкость конденсата, исходного (начального) и конечного продукта, Дж/(кг ■ К); tK0H, tn, tK — температуры конденсата, начальная и конечная (кипения) продукта, 'С; с„ — удельная теплоемкость воды при tK, Дж/(кг К); а — коэффициент испарения; р — коэффициент самоиспарения.

Коэффициент испарения а показывает эффективность использования 1 кг греющего пара на образование 1 кг вторичного пара. На практике а = 1. Коэффициент самоиспарения (3 определяет количество вторичного пара, образовавшегося из 1 кг продукта в результате его перегрева, относительно температуры кипения в

данном корпусе. При равенстве температур продукта и кипения р = 0. Если продукт поступает при более низкой температуре, чем температура кипения, то р < 1.

Из уравнения теплового баланса определяют необходимый массовый расход (кг/ч) греющего пара

(9.299)

где г| — коэффициент, учитывающий потери в окружающую среду; п = 0,97...0,98.

Количество теплоты (Дж/кг), приходящей с греющим паром,

Qn = Gn (h - cK0HiK0H). (9.300)

В периодически действующих од-нокорпусных аппаратах в баланс входит расход теплоты на нагрев аппарата и на нагрев продукта до температуры кипения, если его начальная температура ниже температуры кипения (р < 1). Расчет ведут для двух периодов: нагрев аппарата и продукта до температуры кипения и выпаривание продукта до конечной концентрации. При этом ориентировочно задают площадь поверхности теплообмена и определяют продолжительность выпаривания.

В однокорпусных аппаратах непрерывного действия рассчитывают площадь поверхности теплопередачи из общего уравнения

Q = kFAtnn, (9.301)

где Q — теплота, Дж/с; k — коэффициент теплопередачи, Вт/(м2 к); F — площадь поверхности теплопередачи, м2; Atnjt — полезная разность температуры, К.

Из этого уравнения

Полезная разность температур (К)

Д'пл = tn-h- ЕДПОТ, (9.302)

где tu — температура греющего пара, °С; fj — температура кипения продукта, "С; 1Д£„от — температурные потери, К.

Температурные потери складываются из потерь от физико-химической депрессии Д£ф, гидростатического давления в кипятильных трубах Atr, потерь в трубопроводах Atr:

(9.303)

Физико-химическую депрессию (К) для водных растворов находя; при любом давлении по формуле И. А. Тищенко:

(9.304)

где Д£а — физико-химическая депрессия раствора при атмосферном давлении, К; tK — температура кипения жидкости при данном давлении, "С; г — скрытая теплота парообразования воды при данном давлении, Дж/кг.

Значение Ata находят по справочным данным.

Потери температуры (К) от гидростатического давления

AtT = tr— tB.n, (9.305)

где Atr — температура кипения в среднем по высоте слое продукта при давлении рвт + Арг; tBn — температура кипения воды при давлении рвг в верхнем слое раствора.

Гидростатическое давление (Па)

(9.306)

где р — плотность продукта, кг/м3; g — ускорение свободного падения, м/с2; Н — высота кипятильных труб аппарата, м; е — парона-полнение (объемная доля пара в кипящем продукте), м3/м3. При пузырьковом кипении е = 0,4...0,6.

Для определения Н необходимо ориентировочно определить площадь поверхности теплопередачи нагревателя. Для систем, содержащих в качестве растворителя воду, можно принять удельную тепловую нагрузку в аппарате с естественной циркуляцией q = 20...50 кВт/м2, с искусственной циркуляцией q = 40...80 кВт/м2. Тогда площадь поверхности теплопередачи (м2) примерно равна

(9.307)

479

Зная Fap, по нормалям выбирают тип аппарата и определяют высоту труб Я.

Потери в трубопроводах между отдельными корпусами принимают равными AtT = 1...1,5 К.

Коэффициент теплопередачи [Вт/ (м2 ■ К)] для выпарного аппарата

(9.308)

где с*!, (*2 — коэффициенты теплоотдачи от пара к стенке и от стенки к продукту, Вт/(м2 ■ К); Si, 82 — толщина стенки трубок и накипи, м; \х, Х2 — коэффициенты теплопроводности материалов трубки и накипи, Вт/(м ■ К).

При пленочной конденсации пара коэффициент теплоотдачи [Вт/(м2 ■ К)]

(9.309)

где А — коэффициент; г — скрытая теплота парообразования, Дж/кг; рк — плотность конденсата, кг/м3; Хк — теплопроводность конденсата, Вт/(м ■ К); цк — коэффициент динамической вязкости конденсата, Па ■ с; <„, £ст — температура греющего пара и стенки, "С.

Коэффициент А зависит от характера течения пленки: при ламинарном течении А = 1,12, при турбулентном — А = 1,38. Режим течения пленки по вертикальной поверхности определяют по критерию Рейнольдса

(9.310)

где vK — средняя скорость течения пленки конденсата, м/с; 5К — толщина пленки, м; vK — кинематическая вязкость конденсата, м2/с.

Средняя скорость (м/с) течения конденсата

(9.311)

где Gn — массовый расход конденсата (греющего пара), кг/с; d — их внешний диаметр кипятильных трубок, м; п — число кипятильных трубок.

Для определения коэффициента

теплоотдачи а2 [Вт/(м2 • К)] при кипении жидкости в объеме и в процессе циркуляции существует несколько формул. Используем формулу С. С. Кутате-ладзе

(9.312)

где рк, рп — плотность конденсата и вторичного пара, кг/м3; а — поверхностное натяжение, Н/м; v — коэффициент кинематической вязкости жидкости, м2/с, а — температуропроводность жидкости, м2/с;? — плотность теплового потока; р — давление над поверхностью кипения, Па.

Коэффициент теплоотдачи сх2 [Вт/ (м2 ■ К)] в пластинчатых аппаратах определяют по эмпирической формуле

(9.313)

где gn]1 — плотность орошения пластин, кг/ (м2 • с); рк — давление кипения, Па.

Формула справедлива при q < 45 кВт/ м2; gnp = 0,14...0,22 кг/(м2 с) и р = = 12...25 кПа.

В пленочных аппаратах коэффициент теплоотдачи [Вт/(м2 ■ К)]

(9.314)

Формула справедлива при gnp = = 0,056...0,167 кг/(м2 • с), рк =.10... 40 кПа и при q = 4,6...26,6 кВт/м2.

Учитывая, что термическое сопротивление чистой стенки трубы мало, можно коэффициент теплопередачи определить по формуле

(9.315)

Для стенки, загрязненной накипью,

k = \\rk0,

где \|/ < 1 — коэффициент, учитывающий снижение k0 из-за загрязнений.

Коэффициент \|/ определяют по опытным данным. Для ориентировочных расчетов можно принять \|/ = = 0,7...0,8.

Так как а1; а2 и k зависят от удельного теплового потока q, целесообразно для трех-четырех значений q найти значения k, а затем перепад температур (К) из формулы

(9.316)

и построить график At = f(q). Из этого графика, зная расчетную полезную разность температур Atn, находят реальный удельный тепловой поток в аппарате q и коэффициент теплопередачи [Вт/(м2 ■ К)]

(9.317)

Тогда площадь поверхности теплопередачи (м2) в аппарате

(9.318)

где Q — тепловая нагрузка, Вт.

После определения F уточняют конструктивные особенности аппарата.

Количество острого пара в одно-корпусной установке с инжектором определяют по формуле

Си = Gn(l + u), (9.319)

где Ga — количество пара, посту

2020-04-12

2020-04-12 1944

1944