СЫПУЧИХ И ГАЗООБРАЗНЫХ

СИСТЕМ

Для разделения сыпучих материалов на фракции применяют просеивающие машины — сита. На ситах производят и очистку сыпучих материалов от немагнитных примесей. Металломагнитные примеси отделяют от сыпучего материала в магнитных сепараторах. Для очистки газов, в том числе отходящих из аппаратов после сушки, применяют фильтры, аэроциклоны, мокрые фильтры, а также электростатические фильтры.

Оборудование для просеивания. Процесс просеивания на ситах применяют для получения сыпучего материала с оптимальной дисперсностью.

Через отверстия сит проходит часть смеси (проход), а другая часть (сход) задерживается. Сита бывают с пробитыми (штампованными) отверстиями в стальном тонком листе, плетеные (из стальной или латунной круглой проволоки), тканые (из шелковых или синтетических нитей).

Пробивные сита изготовляют с круглыми или овальными отверстиями, плетеные — с квадратными или прямоугольными. Пропускная способность сита

где Fo — площадь отверстий сита, м2; F —площадь всего сита, м2.

У пробивных сит ф < 50 %, плетеных до 70 %. Проволочные плетеные сита обозначают по ГОСТу номерами, которые соответствуют (для квадратных отверстий) числу миллиметров в стороне отверстия. Так, для сита номер 4 сторона отверстия (в свету) равна 4 мм.

На предприятиях мясной промышленности сита применяют для просеивания мясокостной, костной и кровяной муки, альбумина, муки, соли, сахара, специй и др. Для просеивания кормовой муки, шквары и альбумина применяют сита, барабанные и плоские.

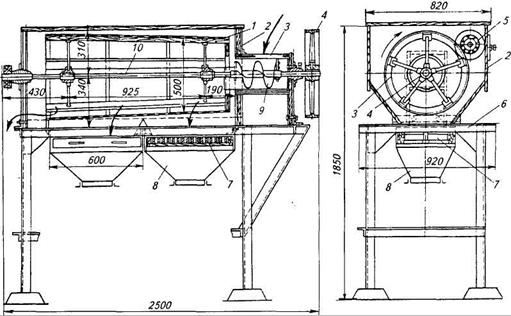

Установка с вращающимся ситом — сито-бурат (рис. 9.146) смонтирована на раме 6, на которой в подшипниках скольжения установлен вал 10. На валу закреплены конический барабан 1 и шнековый питатель 9. Конический барабан имеет две ступицы со спицами, к которым прикреплен каркас, обтянутый сеткой. Барабан приводится в движение от электродвигателя через ременную передачу, ведомый шкив 4 которой установлен на консоли вала. В деревянном корпусе 2, где находится барабан, снизу расположены два короба 8 с электромагнитами 7. Поверхность барабана очищается щеткой 5, которая приводится во вращение клиноременной передачей от вала 10. Просеиваемый продукт подают через люк в корпусе и шнековым питателем 9 направляют во внутреннюю полость барабана. Проход очищается от металлических примесей электромагнитом 7 и выгружается через короба 8, а сход выводится через широкий торец барабана. Частота вращения барабана 1 с^1. Производительность установки 300...500 кг/ч.

Плоские сита бывают с колебательным и вибрационным характером движения просеивающего органа.

Рис. 9.146. Сито-бурат:

1 — барабан; 2 — деревянный корпус; 3 — люк; 4 — ведомый шкив; 5 — щетка; 6 — рама; 7 — магнит; 8 — короб; 9 — шнековый питатель; 10 — вал

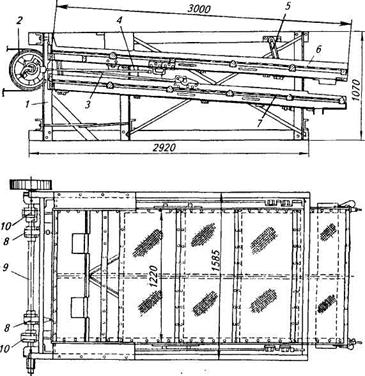

Плоское наклонное сито-встряхи-вателъ (грохот) (рис. 9.147) состоит из рамы 1, на которой с помощью колеблющихся рычагов 5 подвешены два параллельных короба с ситами 6 и 7. Сита состоят из пяти рамок, изготовленных из сетки с отверстиями 3 мм. Сита приводятся в колебательное движение от эксцентриков 8 через тяги 3 и 4. Просеиваемый материал подают одновременно на оба сита, мелкие частицы проходят через сито, попадают в короба и оттуда поступают на упаковку. Крупные частицы возвращаются на повторное измельчение. Площадь сит 1,32 м2, угол наклона 6°, амплитуда колебаний сит 20 мм, частота 5 Гц. Производительность установки до 1000 кг/ч при мощности привода 2,2 кВт.

Для рассева сыпучих материалов на три фракции предназначены вибрационные плоские цилиндрические сита типа СВ.

Рис. 9.147. Плоское наклонное сито-встряхиватель:

1 — рама; 2 — шкив ременной передачи; 3, 4 — тяги; 5 — рычаг; 6,7 — сита; 8 — эксцентрики; 9 — вал; 10 — подшипниковые опоры

Вибрационное сито СВ-0,6 (рис. 9.148) состоит из рамы 7, на которой с помощью упругих опор (резиновых или пружинных) закреплен дебаланс-ный вибровозбудитель 5 с круглой плитой-основанием 9. Вибровозбудитель приводится во вращение от электродвигателя 8 мощностью 0,75 кВ через упругую лепестковую муфту 6. К плите быстросъемными хомутами прикреплены три обечайки 1 наружным диаметром 0,6 м с двумя каркасами 12, обтянутыми сеткой-ситом 15. От прогиба в центре сита удерживаются винтами 11. Диаметры отверстий в верхнем сите больше, чем в нижнем.Просеиваемый продукт загружают через патрубок 13, он рассеивается на вибрующем сите, проход поступает на второе сито, а сход — наиболее крупная фракция — удаляется через патрубок 16. На второй секции самая мелкая фракция проходит вниз и выгружается через патрубок 4, а промежуточная — через патрубок 3. Для исключения пыления все патрубки герметизируют резиновыми гофрированными трубками 14. Частота колебаний сит 2,8 Гц, амплитуда на наружном диаметре обечаек: горизонтальная 2 мм, вертикальная 2,5 мм. Производительность установки в зависимости от размера ячеек сита изменяется от 0,01 до 0,3 м3/ч. Сита серии СВ изговляются с диаметром обечайки от 0,6 до 1,6 м и поверхностью сит 0,26...2,0 м2. При этом мощность двигателя равна 0,75...3 кВт.Для уменьшения транспортных операций, экономии производственных площадей и рабочей силы для обслуживания применяют агрегатиро-ванные установки, объединяющие узлы дробления и просеивания.

Рис. 9.148. Вибрационное сито СВ-0,6:

1 — обечайка; 2 — хомут; 3, 4, 16 — патрубки для разгрузки; 5 — вибровозбудитель; б — лепестковая муфта; 7 — рама; 8 — электродвигатель; 9 — плита-основание; 10 — упругие опоры; 11 — винт; 12 — каркас; 13 — патрубок для загрузки; 14 — резиновый герметизатор; 15 — сетки-сита

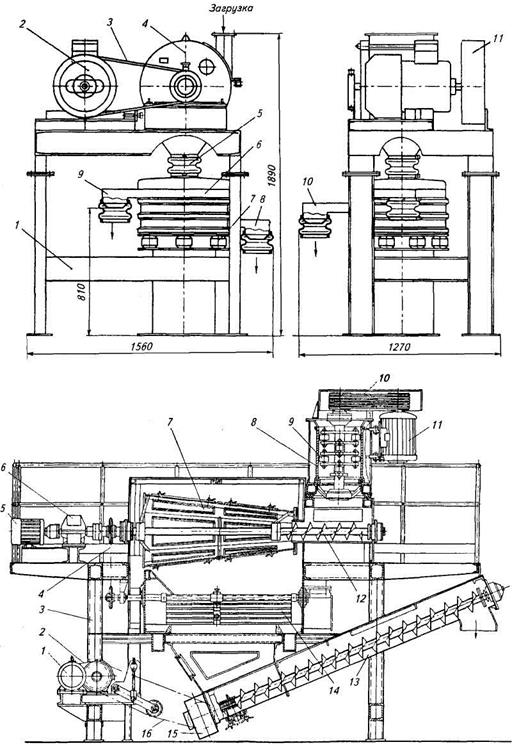

Дробильно-просеивающая установка Я8-ФДБ показана на рис. 9.149. Она состоит из молотковой дробилки 4 и плоского наклонного сита 1, смонтированных на раме 2. Ротор дробилки приводится во вращение от электродвигателя 9 через клиноре-менную передачу 3, а эксцентриковый механизм сит — клиноременны-ми передачами через промежуточный шкив 5. Установка снабжена магнитным уловителем металлических примесей. Производительность установки до 500 кг/ч при измельчении кусков обезжиренной и высушенной кости размером до 30 мм. Мощность электродвигателя привода 29,6 кВт.

Рис. 9.149. Дробильно-просеивающая установка Я8-ФДБ:

1 — сито; 2 — рама; 3 — клиноременная передача; 4 — молотковая дробилка; 5 — промежуточный шкив; 6 — пульт управления; 7 — загрузочная горловина; 8 — шкив привода сита; 9 — электродвигатель

Дробильно-просеивающая установка УДП-750 показана на рис. 9.150. В ней объединены молотковая дробилка 4 и вибрационное сито 6. Дробилка установлена на раме 1 и приводится в движение электродвигателем 2 мощностью 22 кВт через повышающую клиноременную передачу 3. Вибросито устанавливают под дробилкой на отдельном фундаменте и соединяют с ней резиновым герметизатором 5.

Установка имеет производительность до 750 кг/ч при начальном размере кусков продукта 40 мм.

В дробильно-просеивающей установке (рис. 9.151) дробление продукта происходит в вертикальной дробилке 8, рабочим органом которой служат стальные фрезы 9, установленные на пластинах, которые жестко закреплены на центральном валу. Вал приводится во вращение от электродвигателя 11 через клиноременную передачу 10. Измельченный продукт шнеком 12 подается в сито-бурат 7, приводимое во вращение от электродвигателя 5 через цилиндрический редуктор 6. Просеявшаяся фракция попадает на магнитный сепаратор 14 с вибратором и далее на выгружающий шнек 13. Привод шнека состоит из электродвигателя 1, цилиндрического редуктора 2, цепной передачи 16 и червячного редуктора 15

Рис. 9.150. Дробильно-просеивающая установка УДП-750:

1 — рама; 2 — электродвигатель; 3 — клиноременная передача; 4 — молотковая дробилка; 5 — резиновый герметизатор; 6 — вибрационное сито; 7 — упругая опора; 8, 9, 10 — патрубки для разгрузки; 11 — защитный кожух

Рис. 9.151. Дробильно-просеивающая установка:

lt 5, 11 __электродвигатели; 2, 6 — цилиндрические редукторы; 3 — рама; 4, 16 — цепные передачи; 7 —ситобурат; 8 — дробилка; 9 — фрезы; 10 — клиноременная передача; 12 — шнек; 13 — выгружающий шнек; 14 — магнитный сепаратор; 15 — червячный редуктор

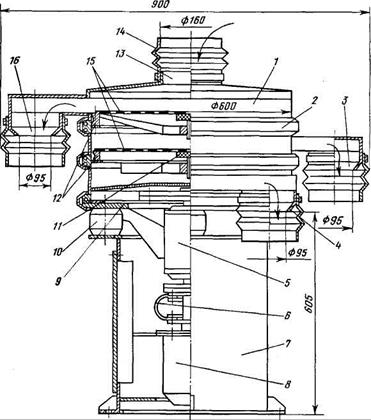

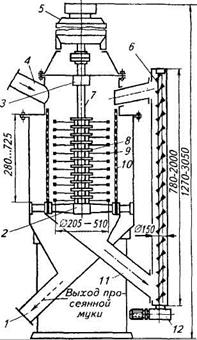

Дробилъно-просеивающая установка фирмы «Ритц» (США) показана на рис. 9.152. Дробление шквары в ней осуществляют молотками 9, шарнирно закрепленными на дисках 8 вертикального вала 7. Вал установлен в двух подшипниковых опорах 2, 3 и муфтой соединен с валом электродвигателя 5.Шквара поступает через патрубок 4, проходит через зону дробления и центробежными силами выбрасывается через отверстия решетки-сита 10, которое охватывает всю поверхность дробилки. Просеянная мука отводится через патрубок 1, а непросеянные крупные куски по патрубку 11 поступают к вертикальному шнеку 6, который транспортирует их в дробилку для повторного измельчения. Установки изготовляют производительностью 2200...5500 кг/ч при диаметре дробилки 205...510 мм и мощности электродвигателей приводов 20...67 кВт.

Для отделения от сырья металломагнитных примесей, попадание которых в рабочие полости машин может привести к поломке их рабочих органов или к значительному ухудшению качества продукции, на разных стадиях технологических процессов применяют магнитные ловушки и сепараторы. Используют постоянные магниты и электромагниты. Постоянные подковообразные магниты устанавливают в желобах и спусках, по которым ссыпается мука. Металломагнитные примеси задерживаются, и их периодически счищают с поверхности магнитов.

Рис. 9.152. Дробильно-просеивающая установка фирмы «Ритц» (США):

1 — патрубок для выгрузки муки; 2, 3 — подшипниковые опоры; 4 — патрубок для загрузки шквары; 5 — электродвигатель; 6 — шнек; 7 — вал; 8 — диски; 9 — молотки; 10 — решетка-сито; 11 — патрубок для возврата шквары; 12 — привод шнека

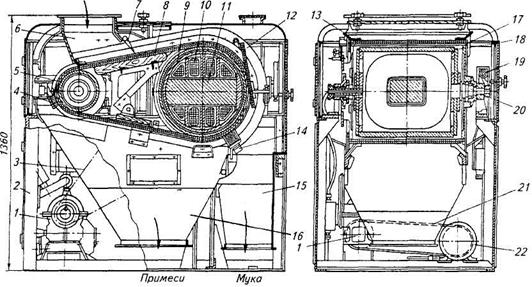

Электромагнитный сепаратор ДЛ1-С показан на рис. 9.153. Продукт в нем перемещается ленточным конвейером, состоящим из приводного 17 и натяжного 5 барабанов, на которые надета резиновая лента 8. Привод барабана состоит из электродвигателя 22 мощностью 1,1 кВт, клиноремен-ной 21 и цепной 3 передач, червячного редуктора 1. Обечайку приводного барабана изготовляют из немагнитного материала. Внутри приводного барабана на осях 20 неподвижно установлен магнитный барабан, состоящий из сердечника 11, катушек 10, магнитопро-водов и обечайки 9. Катушки включают в сеть постоянного тока через выпрямитель. Магнитный барабан поворачивают внутри приводного барабана червячным механизмом 19 для создания лучших условий удаления примесей.Продукт подают в сепаратор через приемный бункер б, и он разравнивается по ширине ленты скребком 7. На ленте с боков продукт удерживается фартуками 12 и бортами 13. Магнито-металлические примеси удерживаются на металлических пластинах, прикрепленных к ленте, транспортируются в зону, где исчезает магнитное поле, и выгружаются в сборник 16. Мука счищается щеткой 14 и попадает в бункер 15. Производительность установки до 5000 кг/ч.

Рис. 9.153. Электромагнитный сепаратор ДЛ1-С:

1 — червячный редуктор; 2 — станина; 3 — цепная передача; 4, 14 — щетки; 5 — натяжной барабан; 6 - приемный бункер; 7 — скребок; 8 — лента; 9 — обечайка; 10 — катушки; 11 — сердечник; 12 — фартук; 13 -15 — бункер; 16 — сборник; 17 — приводной барабан; 18 — алюминиевый диск магнитного барабана; 19 - червячный механизм; 20 — ось; 21 — клиноременная передача; 22 — электродвигатель

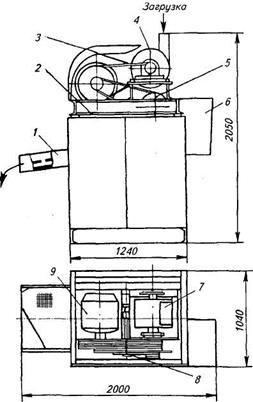

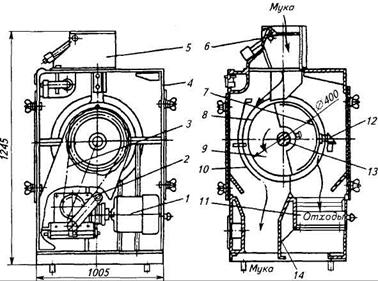

Электромагнитный сепаратор А1-ДЭС (рис. 9.154) устанавливают перед дробилками для извлечения ме-талломагнитных примесей из шква-ры. Он состоит из алюминиевой станины 4, в которой на оси установлен барабан 8, обечайка которого изготовлена из немагнитных материалов. Барабан приводится во вращение от электродвигателя 1 мощностью 0,6 кВт через червячный редуктор 2 и цепную передачу 3. Окружная скорость на поверхности барабана 1 м/с. Внутри барабана установлен электромагнит, состоящий из сердечника 13 и четырех катушек 9.

Продукт подают в приемный бункер 5, в котором предусмотрена заслонка 6, поворачивающаяся на оси и уравновешенная противовесом. При закрытом клапане рычаг противовеса воздействует на конечный выключатель, который отключает электромагнит. Из бункера продукт попадает на барабан и далее в щель, ограниченную отражателем 10. Щель можно регулировать в пределах от 10 до 90 мм. Очищенный продукт поступает в бункер 14, а магнитные примеси счищаются щеткой 12 и падают в ящик-сборник 11. Для уменьшения магнитного поля в зоне разгрузки примесей устанавливают экран 7.

Рис. 9.154. Электромагнитный сепаратор А1-ДЭС:

1 — электродвигатель; 2 — червячный редуктор; 3 — цепная передача; 4 — станина; 5 — приемный бункер; 6 — заслонка; 7 — экран; 8 — барабан; 9 — катушки; 10 — отражатель; 11 — ящик-сборник; 12 — щетка; 13 — сердечник; 14 — бункер

Оборудование для очистки газов. Для очистки отработавшего в сушилке воздуха применяют матерчатые рукавные фильтры, аэроциклоны, мокрые фильтры, а также электростатические фильтры.

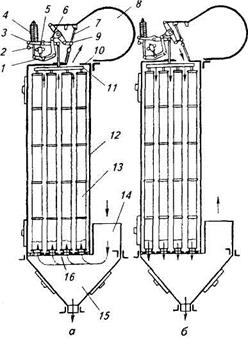

Матерчатые рукавные фильтры показаны на рис. 9.155, а. Фильтрующим элементом здесь служат рукава 13, изготовленные из шерстяной, хлопчатобумажной или синтетической ткани. Диаметр рукава 170...400 мм, длина до 3 м. Сверху рукава надевают на диски, которые подвешивают к рамке 11, а снизу крепят к отверстиям перегородки 16 нижней части 15 кожуха. Рукава помещают в средней части кожуха 12 и крепят вертикальной тягой к двуплечему рычагу 3, который удерживается пружиной 4. Ось рычага закреплена в верхней части 8 кожуха. В перегородке 10 выполнено отверстие, через которое отводится очищенный воздух и подается воздух для продувки фильтра. Отработавший воздух от сушилки поступает в фильтр по патрубку 14 во внутренние полости рукавов. В полости средней части кожуха 12 отсасывающим вентилятором создается разрежение, поэтому воздух проходит через ткань, а частицы на ней задерживаются. Для удаления частиц периодически встряхивают рукава с помощью кулачка 5, который делает один оборот в несколько минут. Кулачок нажимает на рычаг 1, соединенный с одной стороны тягой 2 с пружиной 4, а с другой — с рычагом 6, связанным с заслонкой 7. При этом заслонка поворачивается (рис. 9.155, б), перекрывает путь очищенному воздуху и открывает путь продувочному. Далее при повороте кулачок отходит от рычага 1 (рис. 9.155, а), пружина разжимается, и рама с рукавами встряхивается. После этого заслонка 7 возвращается в исходное положение.

На рис. 9.155, в показана другая схема встряхивающе-продувочного механизма. Очищенный воздух отсасывается через отверстие в бетонном корпусе кожуха, снабженном жалюзи 12. Рукава 14 фильтра подвешены на раме, прикрепленной к тяге 1, которая упирается в цилиндрическую пружину 2, помещенную в стакан 3. Верхний конец тяги связан с рычагом 4, смонтированным на оси 9. На этой же оси установлен двуплечий рычаг И, соединенный тягой 13 с жалюзи 12. При повороте вала 8 кулачок 6 нажимает на ролик 5 рычага 4 и сжимает пружину 2. В это же время кулачок 7 надавливает на рычаг 11, который закрывает жалюзи и открывает крышку 10. Происходит продувка фильтра. Когда кулачок 6 соскакивает с ролика, фильтр встряхивается.

В рукавных матерчатых фильтрах из воздуха удаляют до 98...99 % взвеси. В зависимости от требуемой производительности изменяют число, длину и диаметр рукавов. Скорость газа в фильтре должна составлять 1...2 м/с, температура при использовании шерстяных тканей — до 125 °С, хлопчатобумажных — до 90 °С.

Рис. 9.155. Матерчатый рукавный фильтр:

а — в режиме фильтрования: 1, 6 — рычаги; 2 — тяга; 3 — двуплечий рычаг; 4 — пружина; 5 — кулачок; 7 — заслонка; 8, 12, 15 — соответственно верхняя, средняя и нижняя части кожуха; 9 — ось; 10, 16 — перегородки; И — рамка; 13 — рукава; 14 —патрубок для подачи воздуха; б — в режиме встряхивания; в — вариант встряхивающе-продувочного механизма: 1 — тяга фильтров; 2 — пружина; 3 — стакан для пружины; 4, 11 — рычаги; 5 — ролик; 6 — кулачок; 7 — кулачок для перекрывания жалюзи; 8 — вал; 9 — ось; 10 — крышка; 12 — жалюзи; 13 — тяга; 14 — рукав фильтра

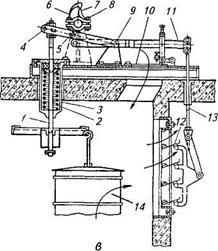

Аэроциклон конструкции НИИОГаза (рис. 9.156) очищает воздух без применения фильтров. Отработавший воздух поступает по патрубку 1, установленному тангенциально в цилиндрическом вертикальном корпусе 2. При этом струя воздуха приобретает вращательное движение, двигаясь спиралеобразно вниз. Центробежные силы в потоке отбрасывают к стенкам частицы, которые теряют скорость и оседают на дно. Внизу поток меняет направление, и по выхлопной трубе 4 и патрубку 5 очищенный воздух выводится из циклона. Расчетный параметр аэроциклона — диаметр цилиндрической части D, а остальные размеры определяют из геометрических соотношений по нормалям. По нормалям НИИОГаза изготовляют циклоны диаметром D от 100 до 800 мм. Экспериментально установлено, что при увеличении диаметра циклона степень очистки газов уменьшается. Поэтому для удаления частиц пыли размером до 10 мкм применяют батарейные циклоны, в которых при общем вводном коллекторе соединяются до 120 циклонов диаметром от 100 до 250 мм. Подобная схема позволяет обеспечить высокий расход газа и хорошую степень его очистки.

Рис. 9.156. Аэроциклон конструкции НИИОГаза:

1 — патрубок для подвода воздуха; 2 — цилиндрический корпус; 3 — бункер; 4 — выхлопная труба; 5 — патрубок для отвода воздуха

Степень очистки воздуха в циклонах не более 90 %, поэтому для полной очистки в системе дополнительно устанавливают мокрые пылеуловители-скрубберы, в которых поток воздуха проходит через зону с мелкораспыленной водой. Скрубберы используют и для предварительного упаривания растворов.

В электрофильтрах поток воздуха, содержащего пылевидные частицы, проходит между коронирующим (отрицательным) и пассивным (положительным) электродами, включенными в сеть постоянного тока. Конструктивно различают трубчатые и камерные электрофильтры. В первых пассивный электрод выполнен в виде заземленной трубы, по центру которой установлен коронирующий электрод в виде натянутой стальной или нихро-мовой проволоки. Во второй схеме пассивные электроды выполняют в виде параллельных металлических заземленных пластин, а коронирую-щие — в виде проволок, натянутых между пластинами. При движении воздуха в зоне электродов частицы ионизируются, заряжаются и осаждаются на положительном пассивном электроде, с которого периодически счищаются. Электрофильтры обеспечивают степень очистки до 98 %. Они работают на постоянном токе с напряжением на электродах от 28 до 90 кВт, поэтому их опасно применять при очистке газовых смесей, дисперсные частицы которых могут образовывать при определенной концентрации взрывчатую смесь.

Основные расчеты. Исходными данными для расчета служат: начальный состав материала, количество и состав разделенных фаз материала, производительность оборудования.

Расчет сит. При расчете определяют необходимую площадь поверхности сит, частоту и амплитуду их колебаний, мощность электродвигателя привода оборудования.

Материальный баланс процесса просеивания

G=Gnp + Gc, (9.348)

где G — масса исходного материала, кг; Gn)1 — масса прохода (материал нижнего класса), кг; Gc — масса схода (материала верхнего класса), кг.

Размер d наибольших частиц в материале нижнего класса принимают равным величине отверстия сита I, через которое просеивают исходный материал, т. е. d = I. Масса этой части в исходном материале равна Ga, где а — долевое содержание материала нижнего класса (кг/кг). При просеивании материал нижнего класса не отделяется полностью и в сходе остается его часть, равная Gcb, где b — долевое содержание материала нижнего класса в сходе.

Тогда баланс материала нижнего класса при просеивании принимает вид

Ga =GU + Gcb. (9.349)

О полноте разделения при просеивании судят по фактору разделения Е, который определяют как отношение массы прохода к массе материала нижнего класса в исходном продукте, выраженном в долях или процентах:

(9.350)

где Е — фактор разделения, кг/кг.

Учитывая, что Gn = G — Gc, a Ga = = GC + (G — Gc) b, после подстановки в формулу и преобразований получаем фактор разделения (кг)

(9.351)

или (%)

(9.352)

Эффективность просеивания зависит от многих факторов: величины отверстия сита, скорости его движения и угла наклона к горизонту, общего содержания нижнего класса в исходном материале и содержания «трудных частиц», толщины слоя материала и др.

Просеивание частиц сыпучих материалов нижнего класса проходит в две стадии: 1) прохождение частиц через слой материала к ситу; 2) прохождение частиц через отверстия сит. Осуществление этих процессов возможно при встряхивании или вибрации слоя, когда происходят разрыхление и сегрегация (расслоение по крупности) материала. Наиболее крупные частицы поднимаются на поверхность слоя, а мелкие проходят к поверхности сита.

Установлено на практике, что частицы, размер которых меньше 3/4 размера отверстий сит /, легко отделяются и поэтому называются «легкими». Частицы размером, большим 3/4/, отделяются с трудом, и их называют «трудными». Вероятность отделения частиц размером 0,81 составляет 0,04, размером 0,99Z — 0,0001.

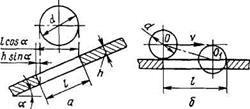

Влияние угла наклона сита на условия прохождения частиц через отверстие показано на рис. 9.157, а. Если частица d вертикально падает на сито, установленное под углом а к горизонту, то условия прохождения

Рис. 9.157. Схема для определения условий прохождения частиц материала в зависимости:

а — от угла наклона; б — от скорости частицы

частицы записываются в виде

d = Icos a - hsin ос, (9.353)

где d — диаметр отверстия сита, м; h — толщина сита, м.

Если принять а = 45° и h = 0,51, то d = 0,35Z.

Таким образом, для получения продукта одинаковой крупности диаметр отверстий сит должен быть больше.

На условие прохождения частиц влияет и скорость их движения. Так, если частица диаметром d (рис. 9.157, б) отрывается от края отверстия с начальной скоростью v, то она будет двигаться по параболе. Частица пройдет через отверстие, если соприкоснется с другим его краем в точке Ох. Предельная скорость (м/с) при этом должна быть равна

(9.354)

где g — ускорение свободного падения.

Для «трудных» частиц, у которых d = I, скорость v<0,05 Jd.

Скорость движения частиц материала по поверхности сита определяет его производительность как транспортирующего средства, но высокие скорости неблагоприятно сказываются на эффективности просеивания. Оптимальную скорость устанавливают, как правило, опытным путем.

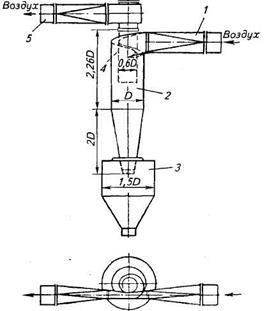

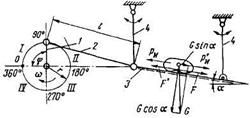

Расчет плоских наклонных качающихся сит ведут с учетом их кинематической схемы (рис. 9.158).

Сито 3, подвешенное на подвесках 4, приводится в горизонтальное гармоническое колебательное движение кривошипом 1 и шатуном 2. В зависимости от угла поворота ср и угловой скорости со скорость vc (м/с) и ускорение ас (м/с2) любой точки сита:

vc = corsirup;

ас = coVcoscp, (9.355)

где г — радиус кривошипа, м.

В зависимости от положения кри-

Рис. 9.158. Кинематическая схема качающегося сита:

1 — кривошип; 2 — шатун; 3 — сито; 4 — подвески

вошипа изменяются величина и направление (знак) этих величин. Максимальное значение ускорения соответствует углу ф = 0; 180 и 360°. Тогда

«max = <»2Г.

Для просеивания необходимо, чтобы материал совершал относительное движение по поверхности сита. Частица, сила тяжести которой Р, будет перемещаться по поверхности сита,

если ее сила инерции РУ[=—Ра, будет

о

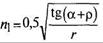

больше силы трения F = цР cos а, где ц — коэффициент трения скольжения. В зависимости от направления ускорения силы инерции будут направлены вверх (Ри) или вниз (/") вдоль поверхности сита; аналогично изменяется направление сил трения F и F'. При повороте кривошипа в / и IV квадрантах частицы будут двигаться вверх, а во II и III квадрантах — вниз. Из условия, что Ри > F, после подстановки значений и преобразований получим критическую частоту вращения (с"1) кривошипа, при которой начнется движение частицы вверх (ф = 0),

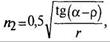

(9.356) и движение вниз (ф = 180°)

(9.357)

где а — угол наклона сита к горизонту; р = arctg ц — угол трения.

Во II и III квадрантах возможны подбрасывание материала и отрыв его от сита. Частота вращения кривошипа (с"1), при которой в точке ф = 180° будет начинаться подбрасывание, равна

(9.358)

Для просеивания необходимо, чтобы материал скользил по поверхности сита и не отрывался от него. Тогда, учитывая, что щ всегда больше п2, частота вращения кривошипа должна находиться в пределах

Пз ^ П > П\.

Производительность (кг/с) наклонного качающегося сита, определенная по его транспортирующей способности,

М = bhkvp, (9.359)

где b — ширина сита, м; h — высота слоя материала, м; k — коэффициент разрыхления; v — скорость движения материала по ситу, м/с; р — плотность материала, кг/м3.

Скорость движения материала составляет 0,1...0,2 м/с. Толщину слоя материала на сите аналитически не рассчитывают, а определяют из экспериментальных данных. Экспериментально определяют и длину сита, от которой зависят продолжительность и эффективность процесса просеивания.

При ориентировочных расчетах производительность можно определить по экспериментально установленной удельной производительности плоских сит, которая составляет около 133 кг/(м2 ■ с).

Максимальная мощность (кВт) привода для плоского сита

(9.360)

где т — масса качающейся части сита (без шатуна) и материала, кг; т) — КПД привода.

| Размер отверстия сита, мм | 0,16 0,2 | 0,3 | 0,4 | 0,6 | 0,8 | 2,0 | 5,0 | 8,0 |

| Средняя удельная производительность о ■ 104, mv(c ■ м2) | 5,3 6,1 | 6,9 | 7,8 | 8,9 | 10,3 | 15,3 | 30,5 | 47,2 |

Среднее значение мощности, изменяющейся по синусоидальному закону,

(9.361)

Производительность (м3/с) вибрационного сита

M=qFk1k2k3, (9.362)

где q — удельная производительность сита, м3/(с ■ м2); F — площадь сита, м2; klt k2, k3 — опытные коэффициенты.

Коэффициент k1 учитывает угол наклона а сита к горизонту. При а = 0 ftj = 1; при а = 10° k1 = 0,5; при а = 15° ki = 0,8; при а = 20° kx = 1,18; при а = 24° кх = 1,54.

Коэффициент k2 учитывает содержание частиц нижнего класса (%) в исходном материале. При содержании частиц 10 % k2 = 0,58; 20 % — k2 = 0,66; 30 % — k2 = 0,76; 50 % — k2 = 0,92; 70 % — k2 = 1,08 и 90 % — k2 = 1,25.

Коэффициент k3 учитывает содержание в нижнем классе частиц с размером, меньшим 1/2 размера отверстия сита. Так, при содержании таких частиц 10 % k3 = 0,63; 30 % — k3 = 0,82; 50 % — k3 = 1,0; 70 % — k3 = 1,18 и 90 % — k3 = 1,37.

Для установок с двумя или более последовательно установленными ситами лимитирующим по площади будет последнее сито с самыми малыми отверстиями. Для остальных сит делают проверочный расчет.

Расчет вращающихся сит проводят с учетом того, что просеиваемый материал поднимается вместе с ситом на некоторую высоту и затем должен сползать по ситу.

Поэтому частота вращения барабана невелика и равна

пб = (0,40...0,63)тгкр,

где пкр — критическая частота вращения барабана.

Производительность (кг/с) подобной машины

M=pntgaylR3h3, (9.363)

где р — плотность материала, кг/м3; п — частота вращения барабана, с"1; а — угол наклона обечайки к горизонту; R — радиус барабана, м; h — толщина слоя материала, м.

Толщина слоя h не превышает 0,05 м.

Производительность (кг/с) сита можно определить по удельной нагрузке на 1 м2, которую, по опытным данным, принимают равной

q = 0,33...0,56 кг/(м2 • с):

М =qF,

где F — площадь сита, м2.

Мощность привода определяют по обычным для барабанных машин формулам.

При расчете матерчатых фильтров определяют площадь их поверхности и мощность вентиляторов.

Площадь поверхности (м2) матерчатых фильтров

(9.364)

где V — производительность фильтра, м3/ч; УуД — удельная производительность 1 м2 фильтра, м3/(ч • м2).

Для матерчатых фильтров из миткаля Fyfl = 100 м3/(ч • м2), из бумазеи — до 200 м3/(ч ■ м2).

В то же время площадь поверхности (м2)

F=nDLn, (9.365)

где D — диаметр рукава, м; L — длина рукава, и; п — число рукавов.

Чтобы определить мощность вентилятора, рассчитывают сопротивле-

497

Значения q в зависимости от диаметра отверстий сит

ние фильтра движению воздуха (Па) H=qnk, (9.366)

где q — удельная нагрузка ткани по воздуху, м3/(ч • м2); q = 1ОО...2ООм3/(ч м2); л и к~ коэффициенты, зависящие от вида ткани.

Для бязи п = 1,17; k = 3,24; для шерстяной байки п = 1,1; k = 4,97.

При расчете циклонов определяющей величиной является его диаметр.

Диаметр циклона (м)

(9.367)

(9.367)

где V — объемный расход газа через циклон, м3/с; рг — плотность газа, кг/м3; 2; — коэффициент гидравлического сопротивления циклона; \ = 100..Л10; Ар — гидравлическое сопротивление циклона, Па.

дР = 0,5^Рг, (9.368)

где vy — условная скорость газа в циклоне.

Контрольные вопросы и задания. 1. Что

такое проход и сход? Чем характеризуют пропускную способность сита? Напишите баланс процесса просеивания. 2. Как устроены плоские наклонные сита? Что такое «легкие» и «трудные» частицы? 3. Что такое сито-бурат и как оно устроено? 4. Как устроены и работают вибрационные сита? 5. Для каких целей создают агрегатированные дробильно-просеивающие установки? Какие виды установок вы знаете? 6. Назовите виды установок для выделения из продуктов металломагнитных примесей. 7. Как устроены матерчатые рукавные фильтры? Для чего периодически встряхивают рукава? 8. На каких принципах построена конструкция воздушных циклонов? Как определить диаметр циклона? 9. Как определить мощность привода плоского сита? 10. Как рассчитать потребную площадь поверхности рукавных фильтров?

ПОТОЧНЫЕ

МЕХАНИЗИРОВАННЫЕ

2020-04-12

2020-04-12 334

334