Охлаждают жидкие продукты (жир после вытопки и очистки, меланж) и мелкокусковые сыпучие (шквара, шеи и субпродукты птицы). Для охлаждения жидких продуктов используют котлы, цилиндровые и пластинчатые аппараты. Мелкокусковые продукты охлаждают в шнеко-вых аппаратах.

Оборудование для охлаждения жира и меланжа. Жир охлаждают

после очистки перед фасованием и упаковыванием для создания необходимой консистенции и сохранения качества. При фасовании в крупную тару (бочки) охлаждают говяжий и бараний жир до 40 °С, свиной и костный — до 35 °С. При упаковывании в мелкую тару массой 250...500 г жир охлаждают до 18....21 °С.

Для охлаждения жира используют периодически действующие аппараты — котлы с охлаждающей рубашкой и мешалкой и непрерывнодей-ствующие — цилиндровые и пластинчатые.

Котлы вместимостью до 1 м3 имеют вертикальную обечайку, снабженную охлаждающей рубашкой и коническим дном. Хладоносителем служит холодная вода. Для интенсификации процесса охлаждения котлы снабжают якорной лопастной или планетарной мешалкой. Охлажденный жир сливают из котла через трубу в центре конического днища. Котлы — малоинтенсивные аппараты, в которых из-за небольшой поверхности теплопередачи охлаждение протекает медленно, а из-за контакта с воздухом жир может окисляться. Такое оборудование не используют в поточных линиях.

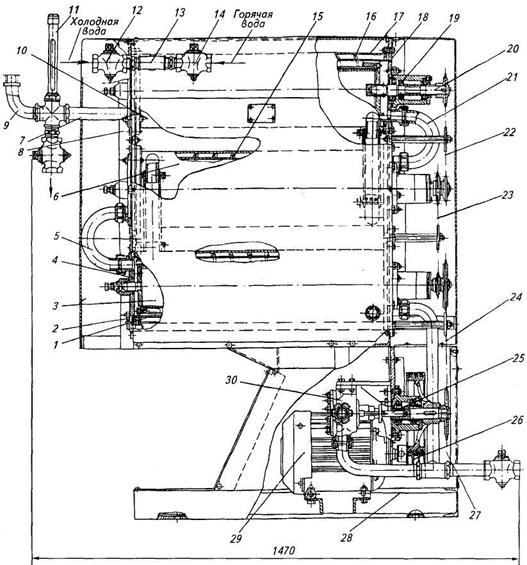

В цилиндровых аппаратах непрерывного действия применяют метод тонкослойного охлаждения при противотоке хладоносителя или хладагента и продукта. Охладитель жира Д5-ФОЖ (рис. 9.89), предназначенный для охлаждения свиного и говяжьего жира, относится к таким аппаратам. Он состоит из трех рабочих цилиндров 1, 6 и 10, к торцам которых приварены фланцы. На внешней поверхности цилиндров крепят металлическую V-образную спираль 15, в которую вставляют и обжимают резиновую ленту 16. К торцам цилиндров болтами привинчены передняя 8 и задняя 18 стенки. Снаружи цилиндры закрыты кожухами 17, которые болтами прикреплены к передней и задней стенкам. Кожухи и стенки герметизируют резиновыми прокладками. Резиновые ленты, соприкасаясь с кожухами, образуют спиральные каналы, по которым течет охлаждающая вода. Вода поступает через вентиль 12 в рубашку верхнего цилиндра и далее по переходным резиновым патрубкам перетекает в средний и нижний, а затем выводится из аппарата.

Внутри цилиндров установлены барабан-вытеснители 3, на поверхности которых на осях продольно закреплены лопасти мешалок. Лопасти центробежными силами прижимаются к внутренней поверхности рабочих цилиндров, счищая прилипший охлажденный жир. Вытеснитель имеет в передней части цапфу подшипника, а в задней — втулку. Цапфа вращается во втулке крышки 4, которая прикреплена к передней стенке цилиндра и уплотнена резиновой кольцевой прокладкой 2. Втулку вытеснителя надевают на приводной вал 20, который вращается в трех подшипниках качения 19.

Рабочие цилиндры крепят на станине 28, на которой в нижней части устанавливают электродвигатель 29 и шестеренный насос 30 для подачи охлаждаемого жира. Насос приводится во вращение через клиноременную передачу 26 и промежуточный валик 25, который соединен с валом ременной передачи. Жир поступает по всасывающей трубе 31 в насос, из него нагнетается по трубе 27 в нижний цилиндр и далее по переходным патрубкам 5, 21 в средний и верхний. Таким образом, охлаждение происходит в режиме противотока.

Вытеснители цилиндров 4, 6, 8 (рис. 9.90) приводятся во вращение от ведомого вала клиноременной передачи 11 последовательно через цепные передачи 9, 7 и 5, обеспечивая частоту вращения вытеснителей: верхнего 6,02 с"1, среднего 8,01 с"1 и нижнего 10,51 с"1. Мощность электродвигателя 1,5 кВт.

Общая площадь теплопередачи аппарата 1,2 м2, температура охлаждающей воды 10 °С, расход 1,5 м3/ч, что позволяет охлаждать говяжий жир до 42 "С, свиной до 35 °С от начальной температуры 76 °С. Производительность охладителя 1350 кг/ч по свиному жиру и 1500 кг/ч по говяжьему. Масса аппарата 326 кг.

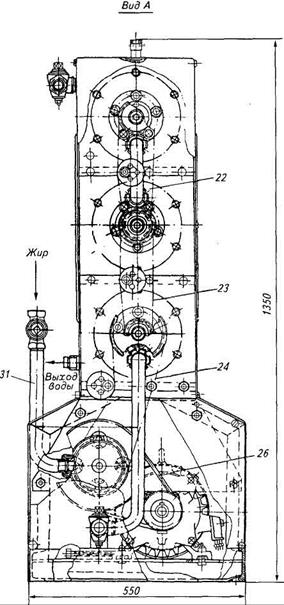

Охладитель жира Д5-ФОП (рис. 9.91) цилиндровый. Он имеет два рабочих цилиндра 9, установленные параллельно в горизонтальной плоскости на станине 1.

Цилиндры имеют рубашку, разделенную на спиральные каналы, и теплоизоляцию. Внутри цилиндров вращаются вытеснители с лопастями, поворачивающимися на осях.

Жир по всасывающему патрубку 5 попадает в шестеренный насос 2 и далее по патрубку 16 нагнетается в первый цилиндр, проходит через переходной патрубок 7 во второй цилиндр и далее в трубопровод для роз-

Рис. 9.89. Охладитель жира Д5-Ф0Ж:

1, 6, 10 — рабочие цилиндры; 2 — прокладка; 3 — барабан-вытеснитель; 4 — крышка; 5, 21 — переходные патрубки; 7 — выходной патрубок; 8, 18 — передняя и задняя стенки цилиндра; 9 — патрубок для возврата жира; 11 — термометр; 12, 14 — вентили для холодной и горячей воды; 13 — тройник; 15 — металлическая спираль; 16 — резиновая лента; 17 — кожух; 19 — подшипник качения; 20 — приводной вал; 22, 23, 24 — цепные передачи; 25 — промежуточный валик; 26 — клиноременная передача; 27, 31 — нагнетательная и всасывающая трубы; 28 — станина; 29 — электродвигатель; 30 — насос

Рис. 9.89. (Продолжение)

лива 13 через трехходовой пробковый кран 12. Температуру жира на выходе контролируют с помощью датчика 11 и термометра 10.

Охлаждающая вода подается в рубашку противотоком через трубопровод 14 во второй цилиндр и через переходной патрубок 8 в первый.

Насос приводится во вращение от электродвигателя 3 мощностью 3 кВт через клиноременную передачу 4, а вытеснители — от ведомого вала клиноременной передачи через цепные передачи 6.

Общая площадь поверхности теплопередачи аппарата 1,96 м2, производительность его составляет от 1700 до 2700 кг при изменении температуры хладоносите-ля (воды или рассола) от 10 до —10 °С. Конечная температура говяжьего жира 40 °С, свиного — 35 "С. Масса аппарата 650 кг.

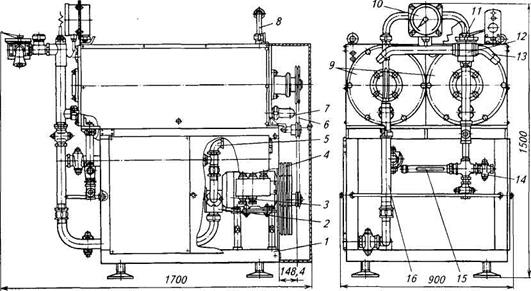

Охладитель жира «Титан» (рис. 9.92) имеет четыре рабочих цилиндра 6, соединенных последовательно для прохождения жира. Цилиндры имеют рубашку для хладоносителя (вода и рассол) и теплоизоляцию. Вытеснители 7 снабжены наклонными лопастями, образующими четыре прерывистые спирали. Зазор между цилиндром и барабаном вытеснителя 12,5 мм, между цилиндром и лопастью 0,5 мм. Жир прокачивается через зазоры цилиндров насосом 1 с давлением 0,1 МПа и отводится через патрубок 4. Вытеснители и насос приводятся во вращение от электродвигателя 3 мощностью 1,5 кВт через клиноременную передачу и раздаточную коробку 2 из цилиндрических зубчатых колес. Диаметр цилиндра 0,15 м, длина 1,5 м, площадь поверхности теплопередачи 0,7 м2. Частота вращения вытеснителей 2,7 с-1.

При охлаждении жира с 75 до 38 °С вода нагревается от 10 до 22 °С. Производительность аппарата при охлаждении водой до 750 кг/ч, рассолом до 1250 кг/ч. Установка фирмы «Астра» (Германия), показанная на рис. 9.93, предназначена для охлаждения жиров до 36 С рассолом и 13 °С аммиаком при его непосредственном кипении. Она состоит из трех рабочих цилиндров 16 внутренним диаметром 0,225 м и длиной 1,85 м. Цилиндры изготовлены из нержавеющей стали, снаружи имеют рубашку и теплоизо-

Рис. 9.90. Кинематическая схема охладителя жира Д5-ФОЖ:

1 — резиновая лента; 2 — цилиндр; 3 — лопасть; 4, б, 8 — вытеснители; 5, 7,

9 — цепные передачи; 10 — шестеренный насос; 11 — клиноременная передача;

12 — электродвигатель

ляцию. Внутри цилиндров вращаются вытеснители, диаметр которых равен 0,212 м. Вытеснители снабжены наклонными лопастями, образующими четыре прерывистые спирали. Зазор между лопастями и цилиндром от 1 до 1,5 мм. Все вытеснители приводятся во вращение от автономных мотор-редукторов 20 мощностью первых двух (по ходу движения жира) 3,7 кВт, последнего 5,7 кВт. Частота вращения вытеснителей соответственно 1,53 и 1,47 с"1.

Жир из бака 13 насосом 14 по трубопроводу 12 подают в нижний (первый) цилиндр и затем последователь-

но во второй и третий, откуда выводится по трубопроводу 11 к фасовочным устройствам.

Жидкий аммиак от конденсатора по трубопроводу 24 через запорную 23 и регулирующую 19, 22 арматуру поступает в отделитель жидкости 7, снабженный регулятором уровня 8. Из отделителя по трубопроводу 7 он подается в рубашки цилиндров, где испаряется и охлаждает жир. Паро-жидкостная смесь из рубашки по трубопроводу 9 вновь поступает в отделитель жидкости 7, где пар осушается и по трубопроводу 1 направляется в компрессор. Давление пара опреде-

Рис. 9.91. Охладитель жира Д5-ФОП:

1 — станина; 2 — насос; 3 — электродвигатель; 4 — клиноременная передача; 5 — всасывающий патрубок; в — цепные передачи; 7 — переходной патрубок для жира; 8 — переходной патрубок для воды; 0 — рабочие цилиндры; 10, 15 — термометры; 11 — датчик температуры; 12 — трехходовой пробковый кран; 13 — трубопровод для розлива жира; 14 — трубопровод для подачи холодной воды; 16 — нагнетательный патрубок

ляют по манометру 5 и регулируют ручными и соленоидными 3 вентилями для изменения температуры кипения. Площадь поверхности теплопередачи одного цилиндра 1,22 м2. Производительность аппарата до 1500 кг/ч при охлаждении свиного жира.

Установка системы «Вотатор» для охлаждения жира (рис. 9.94) со-

стоит из двух рабочих цилиндров 12, 22 и пластификатора 18. Охлаждающие цилиндры имеют рубашки, в которых кипит жидкий аммиак, и вытеснители с плавающими скребками. Жир насосом прокачивается поочередно через цилиндры и охлаждается за 18...20 с.

Чтобы жир не прилипал к бараба-

Рис. 9.92. Охладитель жира «Титан»:

1 — насос для жира; 2 — раздаточная коробка; 3 — электродвигатель; 4,5 — патрубки

для отвода и подачи жира; 6 — рабочий цилиндр; 7 — вытеснитель; 8 — термометр;

9 — патрубок для слива жира

Рис. 9.93. Схема установки фирмы «Астра» (Германия) для охлаждения жира:

1 — трубопровод для отвода паров аммиака; 2,5 — манометры; 3, 22 — соленоидные вентили; 4 — главный клапан; 6 — предохранительный клапан; 7 — отделитель жидкости; 8 — регулятор уровня; 9 — трубопровод для отвода парожидкостной смеси; 10, 15 — трубопроводы для подачи и отвода горячей воды; И, 12 — трубопроводы для отвода и подачи жира; 13 — бак для жира; 14 — насос; 16 — рабочие цилиндры; 17, 24 — трубопроводы для подачи жидкого аммиака; 18 — обратный клапан; 19 — ручные регулирующие вентили; 20 — мотор-редукторы; 21 — система отвода масла; 23 — запорный вентиль

ну вытеснителя, в него по трубопроводу 7 подают горячую воду температурой 30 °С.

Вытеснители приводятся во вращение от индивидуальных электродвигателей через клиноременные передачи. Частота вращения вытеснителей от 8,3 до 11,7 с"1. Мощность электродвигателей первого цилиндра 11 кВт, второго — 14 кВт.

Жидкий аммиак из отделителя жидкости 25 по трубопроводу 11 поступает в рубашки аппаратов и после испарения в виде парожидкостной смеси по трубопроводам 5 вновь возвращается в него. Осушенный газ уходит в компрессор по трубопроводу 1. Жир из второго цилиндра 12 поступает через трехходовой кран 15 или в трубопровод 14 на фасование в мелкую тару, или в пластификатор 18, который состоит из цилиндра, в кото-

ром внутри установлены в ряд 36 неподвижных пальцев. В цилиндре вращается вал с 74 расположенными по спирали пальцами, которые перемешивают жир для приобретения им однородной консистенции. Из пластификатора жир по трубопроводу 19 направляется на фасование в крупную тару. Вал пластификатора приводится во вращение от автономного электродвигателя мощностью 11 кВт. Температуру воды и жира контролируют термометрами 6, 9, 21, 24, давление жира — манометрами 13, 20, давление аммиака — манометром 26. Охладитель снабжен запорными и регулирующими устройствами для ручного или автоматизированного управления. Производительность аппарата до 4500 кг/ч.

Пластинчатые теплообменники (рис. 9.95) применяют для тепловой

обработки (нагрев, охлаждение, пастеризация) жидких продуктов (жир, яичная масса и др.)- В пластинчатых теплообменниках теплопередающая поверхность образована плоскими стальными пластинами, на поверхности которых выштампованы гофры. Существует большое количество схем гофрирования, но перспективными считают пластины ленточно-поточного и сетчато-поточного типов.

Ленточно-поточные пластины 1

(рис. 9.95, б) имеют горизонтальные треугольные гофры 2, которые при сжатии пластин в пакет образуют щелевые каналы переменного сечения в виде зигзагообразной ленты. Гофры соседних пластин не пересекаются, и поэтому минимальные расстояния между пластинами обеспечиваются штампованными выступами и толщиной прокладок 3 и 4. Поток в гофрированном канале за-вихряется и переходит в режим тур-

Рис. 9.94. Схема установки системы «Вотатор» для охлаждения

жира:

1 — трубопровод для отвода парообразного аммиака; 2, 11 — трубопроводы для подачи жидкого аммиака; 3 — соленоидный вентиль; 4 — поплавковый регулятор уровня; 5 — трубопровод для парожидкостной смеси аммиака; 6, 9, 21, 24 — термометры; 7,8 — трубопроводы горячей и холодной воды; 10, 23 — шкивы клино-ременной передачи; 12, 22 — рабочие цилиндры; 13, 20, 26 — манометры; 14, 19 — трубопроводы для подачи жира на фасование; 15, 16 — трехходовые краны; 17 — звездочка цепной передачи; 18 — пластификатор; 25 — отделитель жидкости; 27 — предохранительный клапан

роны, и поэтому при сжатии они образуют сетку с многочисленными точками контактов, что обеспечивает жесткость пакета. При движении жидкости через эти сетчатые каналы создается высокая степень турбулизации потока и увеличивается коэффициент теплоотдачи. Критическое число Рейнольдса составляет для лен-точно-поточных каналов от 200 до 400, а для сетчато-поточных — от 15 до 200. Площадь поверхности теплопередачи сетчато-поточных пластин ПР-05Е и ПР-05М равна 0,5 м2.

В пластинах 1 обоих типов выполняют отверстия 5 для их крепления. Подача и отвод обрабатываемой жидкости и хладо-теплоносителя происходят через угловые отверстия, которые герметизируют резиновыми прокладками 3 и 4.

Отдельные пластины собирают в пакеты, а пакеты — в секции. Между двумя соседними пластинами образуется канал для жидкости, а число пластин в пакете на одну больше, чем число каналов. В пакете обрабатываемая жидкость движется в одном направлении, при этом обрабатываемая жидкость и теплоноситель могут двигаться параллельным током или противотоком.

Принципиальная схема пластинчатого охладителя для жира показана на рис. 9.95, а. Пластины 15 устанавливают на верхней 7 и нижней 16 штангах, которые крепят в передней 3 и задней 9

булентного течения при числах Рей- массивных стойках. Пластины уплот-нольдса Re, в несколько раз мень- няют резиновыми прокладками 5, 13 ших, чем в прямолинейных каналах, и сжимают в рабочем положении под-Ленточно-поточные пластины изго- вижной плитой 8 и винтом 10. При товляют с поверхностью теплопереда- этом образуются две системы герме-чи площадью 0,15; 0,21; 0,42 и тичных каналов, каждая со своим 0,5 м2 и индексируют соответственно коллектором. Нагретый жир поступа-как П-1, П-2, П-3, П-4. ет в аппарат через штуцер 1 и через

Сетчато-поточные пластины (рис. отверстие 4 в верхней части первой 9.95, в) имеют треугольные (в сече- пластины попадает в коллектор, по нии) гофры 2, расположенные под уг- которому доходит до граничной плас-лом 60° к вертикальной оси пласти- тины 6, выполненной без отверстия, ны. В пакете гофры соседних пластин На пластине 6 коллектор заканчива-направлены в противоположные сто- ется. Из коллектора жир растекается

Рис. 9.95. Пластинчатый теплообменник:

а — схема: 1, 11 — штуцера для подачи и отвода продукта; 2, 12 — штуцера для отвода и подачи хладоносителя; 3, 9 — передняя и задняя стойки; 4, 14 — отверстия в пластине для подачи и отвода продукта; 5, 13 — уплотнитель-ные прокладки; в — граничная пластина; 7, 16 — верхняя и нижняя штанги; 8 — подвижная плита; 10 — винт; 15 — пластина; б, в — соответственно ленточно-поточная и сетчато-поточная пластины: 1 — пластина; 2 — гофры; 3, 4 — большая и малая прокладки; 5 — отверстия для крепления пластины

по каналам. Противотоком жиру движется хладоноситель, который подается через штуцер 12 и через коллектор, образованный отверстиями в нижней части пластин. Жир выводится из аппарата через штуцер 11, а теплоноситель через штуцер 2. Производительность аппарата зависит от размера пластин (площади их поверхности), их количества и скорости взаимного движения жидкостей. При большом количестве пластин их собирают в секции.

Пластинчатые охладители работают при давлении жидкостей от 0,6 до 1,6 МПа и температурах от —30 до +120 °С. В охладителе фирмы «Альфа-Лаваль» (Швеция) при производительности до 2000 кг/ч устанавливают 66 пластин в шести секциях. Площадь поверхности теплообмена пластины 0,42 м2. Начальная температура жира от 70 до 76 °С, конечная —vot 37 до 42 °С. Охлаждающая вода имеет начальную температуру 15 °С, конечную — 40 °С. В пластинчатых охладителях коэффициент теплопередачи достигает 1000 В/(м2 ■ К), поэтому они компактны и имеют высокие удельные показатели. Быстрое охлаждение в герметичных условиях исключает окисление жира и обеспечивает сохранение летучих эфирных масел.

Пластинчатая пастеризационно-охладителъная установка А1-ФПВ показана на рис. 9.96, а. На ней проводят пастеризацию и охлаждение жидкой яичной массы — меланжа. Установка состоит из пластинчатого теплообменника 5, выдерживателя 2, уравнительного бака 3, пароконтакт-ного нагревателя 6, бака для горячей воды 7, насосов для меланжа 4 и воды 8.

Пластинчатый теплообменник 5 (рис. 9.96, б) имеет три секции: пастеризации А, регенерации Б и охлаждения В. Секции собирают из ленточ-но-поточных пластин типа П-2. Секция регенерации имеет 43 пластины, пастеризации — 31 и охлаждения — 13 пластин.

Меланж поступает в уравнительный бак 3, откуда насосом 4 подается в секцию регенерацию Б, где предварительно нагревается до температуры

44 °С противоточно движущимся пастеризованным продуктом. Далее через промежуточную плиту меланж поступает в секцию пастеризации А, где нагревается до температуры пастеризации 60 °С горячей водой. Горячая вода циркулирует в секции пастеризации с помощью центробежного насоса 8 и после выхода из секции нагревается острым паром в парокон-тактном нагревателе 6. Горячая вода накапливается в баке 7.

Из секции пастеризации через автоматический отводной клапан 9 меланж поступает в выдерживатель 2, а если температура меланжа не достигла установленного значения, он направляется в уравнительный бак 3 на повторную пастеризацию. В выдержи-вателе меланж находится до 20 мин для обеспечения надежности пастеризации. Из выдерживателя меланж направляется в секцию регенерации Б, где охлаждается до 28...30 °С, и далее в секцию охлаждения В, где холодной водой температурой 6... 10 °С охлаждается до конечной температуры 18...20 °С.

Установка А1-ФПВ имеет производительность по меланжу до 1,2 м3/ч при мощности электродвигателей 3,8 кВт.

Оборудование для охлаждения шквары и субпродуктов птицы. Обезжиренную и высушенную шквару охлаждают от начальной температуры около 100 °С до конечной 30...40 °С в шнековом охладителе (рис. 9.97, а), состоящим из U-образного корпуса 3, снабженного рубашкой, в которую через патрубки 9 подают холодную воду. Сверху корпус закрыт крышкой с патрубком 10, через который отводятся соковые пары.

Внутри корпуса вращается шнек 2, витки которого приварены к трубе. Внутрь трубы через узел 11 подают и отводят охлаждающую воду. Шнек приводится во вращение от электродвигателя 6 мощностью 1,7 кВт через клиноременную передачу 7 и червячный редуктор 5. Внешний диаметр шнека 352 мм при высоте витка 26,5 мм.

Шквару загружают через горловину 1, и она транспортируется шнеком

Рис. 9.96. Пластинчатая пастеризационно-охладительная установка А1-ФПВ:

а — общий вид; б — технологическая схема; 1 — щит управления;

2 — выдерживатель; 3 — уравнительный бак; 4,8 — насосы; 5 —

пластинчатый теплообменник; 6 — пароконтактный нагреватель;

7 — бак для горячей воды; 9 — автоматический отводной клапан

Рис. 9.97. Шнековые охладители:

а — для шквары: 1, 8 — горловины загрузки и выгрузки; 2 — шнек; 3 — корпус; 4 — муфта; 5 — червячный редуктор; 6 — электродвигатель; 7 — клиноременная передача; 9 — патрубки для подачи холодной воды; 10 — патрубок для отвода соковых паров; 11 — узел для подачи воды в шнек; б — для потрохов птицы: 1, 6 — горловины загрузки и выгрузки; 2 — корпус; 3 — шнек; 4 — вентиль; 5 — привод шнека; 7,8 — опоры;

9 — пробка

навстречу движению холодной воды. Производительность охладителя до 500 кг/ч при частоте вращения шнека 0,05 с"1.

Шнековый охладитель для потрохов птицы показан на рис. 9.97, б. Охлаждение в нем происходит при прямом контакте продукта и холод-

ной воды. Это допустимо при охлаждении таких продуктов, как печень, сердце, желудок и шеи птицы, качество которых не ухудшается при контакте с водой. Продукт загружают в горловину загрузки 1, и он шнеком 3 транспортируется вдоль наклонно установленного корпуса 2. Навстречу

продукту движутся вода температурой 1 °С, которая подается через вентиль 4, и ороситель, находящийся в корпусе. Время охлаждения продукта до 4 °С составляет 15 мин. Уровень воды в аппарате устанавливается переливным отверстием, а полный слив осуществляют при отвинчивании пробки 9.

Производительность охладителя до 250 кг/ч, мощность привода шнека 0,25 кВт, объемный расход холодной воды 0,9 м3/ч.

Основные расчеты. При расчете охладителей определяют количество отводимой теплоты, производительность аппаратов, тепловые балансы и поверхности теплообмена, расход охлаждающей жидкости.

Количество отводимой теплоты (Дж/кг) при охлаждении жира до полного застывания (кристаллизации)

Q = с„(*н - Q + гж + cK(t3 - tK), (9.173)

где сн, ск — удельная теплоемкость расплавленного и застывшего жира, Дж/(кг ■ К); t,,, *з> ^к — температуры жира начальная, застывания и конечная, С; гж — скрытая теплота кристаллизации жира, Дж/кг.

Для расчетов можно принимать сн = = 2300 Дж/(кг ■ К), с„ = 1460 Дж/(кг • К), гж = (l,21...1,46)10s Дж/кг.

Температуры начала застывания жиров: говяжьего 34...38 °С, бараньего 34...35, свиного 22...33°С.

Если жир охлаждается до температуры выше застывания, то количество теплоты (Дж/кг)

Я = cH(iH - tK). (9.174)

Для ориентировочных расчетов можно принять следующие значения коэффициента теплопередачи k [Вт/(м2 ■ К)]: для котлов с мешалкой 550...600, для цилиндровых аппаратов 700... 750, для пластинчатых 1000...1100.

Производительность (кг/с) периодически действующих охладителей

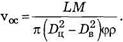

(9.175)

где G — масса единовременной загрузки, кг; тц — продолжительность цикла, с; V — гео-

метрический объем аппарата, м3; ф — коэффициент заполнения; ф = 0,8...0,85; р — плотность продукта, кг/м3; тохл — продолжительность охлаждения, с; тп 3 — продолжительность подготовительно-заключительных операций, с.

Расчет цилиндровых охладителей. Производительность (кг/с) цилиндровых охладителей непрерывного действия равна

(9.176)

где Ра — площадь поперечного сечения продукта, м2; v()c — осевая скорость движения продукта, м/с; Dn, DB — диаметры внутренний цилиндра и внешний вытеснителя, м; <р — коэффициент полезного использования сечения с учетом объема лопастей; ф = 0,7...0,8.

Осевая скорость (м/с) создается питательным насосом и может быть определена при заданных начальных значениях производительности и при предполагаемых значениях Dn и DB:

(9.177)

Площадь поверхности теплообмена при охлаждении жира F (м2) при заданной производительности М (кг/с) определяют по формуле

(9.178)

где q — удельное количество теплоты, отводимой от жира при охлаждении, Дж/кг; к — коэффициент теплопередачи, Вт/(м2 ■ К); At — среднеарифметическая или среднелогарифми-ческая разность начальной и конечной температур продукта, К.

Зная площадь поверхности теплопередачи и периметр цилиндра П = л;1)ц, определяем суммарную длину (м) цилиндра

(9.179)

По суммарной длине определяют рациональные длины и число отдельных цилиндров в аппарате.

Расчет пластинчатых аппаратов. При технологическом расчете пластинчатых аппаратов опреде-

ляют площади поверхностей теплообмена, расходы теплоты, пара и хла-доносителя, гидравлическое сопротивление аппарата и размеры выдер-живателя. Исходными данными для расчета служат производительность аппарата, начальные и конечные температуры продукта и рабочих жидкостей и их физические свойства.

Далее строят примерную схему аппарата в зависимости от его технологического назначения.

В пластинчатом односекционном охладителе жира процесс осуществляется в одной ступени, где хладоноси-тель (холодная вода) движется в противотоке с продуктом. Вначале задают конструкцию пластин и их типоразмер, на основе чего определяют площадь рабочей поверхности пластины / (м2), зазор между пластинами h (м), ширину проточной части пластины (м), коэффициент теплопроводности X [Вт/(м • К)]. Для пластин из нержавеющей стали А, = 15 Вт/(м ■ К).

Тепловой баланс охладителя

Q = Mc(t1-t2) = Gpcp(U-t'B), (9.180)

где Q — тепловая нагрузка аппарата (расход холода), Дж/с; М — производительность аппарата, кг/с; с — средняя удельная теплоемкость продукта в данном интервале температур, Дж/(кг К); (j, <2 — начальная и конечная температуры продукта, "С; Gp — расход рабочей жидкости (воды), кг/с; с,, — средняя удельная теплоемкость рабочей жидкости,

Дж/(кг К); t'a, tB — начальная и конечная температуры рабочей жидкости, "С.

Тепловой баланс пластинчатого теплообменника можно составлять без учета потерь в окружающую среду, которые составляют менее 0,1 % из-за малой величины отношений внешней площади поверхности аппарата к общей площади поверхности теплообмена.

Температура (°С) холодной воды при выходе из аппарата

(9.181)

где пв — кратность рабочей среды.

Кратность рабочей среды — отно-

шение расхода рабочей среды к расходу продукта:

(9.182)

Разность температур на входе Д£б и выходе AtM из аппарата:

Мб=^-С (9.183)

Д'м=*2-С <9Л84)

Тогда средний температурный напор

Д^ср (°С) в аппарате при —— > 2

[ д^м J

(9.185)

Симплекс температурного режима

(9.186)

Определяют предварительно максимально допустимую скорость потоков в аппарате с учетом его гидравлического сопротивления и условий теплообмена по формуле

(9.187)

где к — предполагаемый коэффициент теплопередачи, Вт/(м2 ■ К); Арп — гидравлическое сопротивление продукта, Па; ^ — коэффициент гидравлического сопротивления по длине канала; сп — теплоемкость продукта, Дж/(кг ■ К); рп — плотность продукта, кг/м3.

В случае охлаждения жира можно ориентировочно принять к = 1000 Вт/ (м2 • К). Коэффициент гидравлического сопротивления

для ленточно-поточных пластин

£ = ll,2Re-°'25, (9.188) для сеточно-поточных пластин

£ = 15Re-°-25. (9.189)

В первом приближении можно принять для ленточно-поточных пластин £ = 1,9.

Зная скорость движения продукта, находят число каналов в пакете

(9.190)

Если получается дробное число, то его округляют до целого и уточняют значение скорости v.

Скорость охлаждающей воды выбирают равной или кратной (выше в 2...3 раза) скорости продукта. Коэффициенты теплоотдачи от продукта и воды определяют из критериального уравнения, описывающего теплообмен в закрытых каналах:

Nu=0,lRe°-7Pr0'43^J, (9.191)

ad o vd

где Nil =---- — критерий Нуссельта; Re = — —

^•ж v

критерий Рейнольдса; ^г -, — критерий

Прандтля для ядра потока; Ргс — критерий Прандтля для пристенного слоя.

В этих формулах: a — коэффициент теплоотдачи, Вт/(м2 • К); d — диаметр канала, м; Хж — коэффициент теплопроводности жидкости, Вт/(м • К); v — коэффициент кинематической вязкости, м2/с; с — теплоемкость жидкости, Дж/(кг ■ К); р — плотность жидкости, кг/м3.

Отношение (Рг/Ргс)0>25 может быть принято в среднем на стороне нагрева 1,05, на стороне охлаждения 0,95.

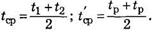

Значения вязкости v, теплопроводности X и теплоемкости с определяют для средней температуры продукта и рабочей жидкости:

(9.192)

Находим коэффициенты теплоотдачи со стороны рабочей жидкости ocj и продукта а2:

ai(a2) = Nu-^, (9.193)

где d3 — эквивалентный диаметр канала, м.

(9.194)

где Ь — рабочая ширина пластины, м; h — расстояние между пластинами, м.

Коэффициент теплопередачи [Вт/ (м2 • К)]

(9.195)

где 8СТ — толщина стенки, м; Хст — теплопроводность материала стенки, Вт/(м • К).

Площадь поверхности теплообмена (м2)

(9.196) Число пластин в секции

(9.197)

где f — площадь поверхности теплопередачи одной пластины, м2.

Тогда число пакетов в секции при известном числе каналов т

(9.198)

После расчета число округляют до целого.

Затем проверяют значение гидравлического сопротивления аппарата

(9.199)

где Ln — приведенная высота пластины, м; Ьп = f/b.

При расчете многосекционных установок вначале составляют принципиальную схему аппарата и график изменения температур по секциям (рис. 9.98), используя исходные данные к расчету: производительность М (кг/с), температуры продукта (°С): начальную t\, конечную t2, пастеризации ts, начальную охлаждающей

воды tB.

Температура нагреваемого продукта при выходе из регенератора теплоты

Ч = h + (*з - *i)e. (9.200)

где е = 0,7...0,85 — коэффициент регенерации.

Рис. 9.98. Расчетная схема пластинчатого теплообменника

Температура охлаждаемого продукта при выходе из регенератора

*4 = tl + t3 - t2. (9.201)

Конечная температура охлажденного продукта (°С)

ts=tB+2. (9.202)

Температуры горячей tr и холод-

ной tB воды при выходе из секции рассчитывают по формулам

(9.203)

(9.204)

где £г, tB — начальные температуры горячей и холодной воды, "С; еп> сг, св — теплоемкость продукта, горячей и холодной воды, Дж/(кг • К); лг, пв — кратность циркуляции горячей и холодной воды.

При расчетах принимают пг = 4... 6; пъ = 3.

Далее по секциям определяют большие At6 и меньшие AtM разности температур и средние температурные

напоры Atcp, а также температурные симплексы S.

Отношение площадей поверхности теплообмена секций можно найти из соотношения

(9.205)

где FpeK, Fmc, FOXJI — площади поверхности теплообмена секций рекуперации, пастеризации и охлаждения; S|)eK, Snnc, S0XJl — соответствующие температурные симплексы; й,,ек, ^пао йохл — ориентировочные значения коэффициентов теплопередачи этих секций, Вт/ (м2 • К).

В расчетах можно принять

£рек = ^пас = 1300 Вт/(М2 • К), кохл =

= 1000 Вт/(м2 -К). '

Распределение гидравлического сопротивления в аппарате пропорционально соотношению площадей поверхности теплообмена:

^Ррвк • АРпас. Щ>охл ~ ■''рек • •''пас • -''охл-

(9.206)

В то же время общее сопротивление аппарата (Па)

Ар = 2Аррек + Арпас + Дрохл + Артр,

(9.207)

где Арп, — сопротивление в подводящих и отводящих коммуникациях.

Сопротивление регенератора удваивается, так как продукт дважды проходит через одну и ту же секцию. Общее сопротивление аппарата ориентировочно задают в пределах до 0,5 МПа. Далее для каждой секции по формулам, приведенным выше, определяют средние температуры, критерии Pr, Re и Nu, находят коэффициенты теплоотдачи aj и aj и общие коэффициенты теплопередачи. Затем рассчитывают число каналов т в пакете, общую площадь поверхности теплообмена секции и число пакетов в секции.

На основании полученных данных составляется окончательная компоновка аппарата и проводится проверочный расчет.

Выдерживатели представляют собой камеру (цилиндрическую, змееви-ковую, полочную), сквозь которую в изотермических условиях проходит

продукт за определенное время выдержки т. Время выдержки (с)

т = еЗб.84-0,48^ (9.208)

где t — температура пастеризации, °С.

Тогда вместимость выдерживателя (м3)

V = Мх, (9.209)

где М — производительность аппарата, м3/с.

Из условий неразрывности потока длина выдерживателя (м)

L = vmaxx, (9.210)

где vmnx — максимальная скорость потока, м/с.

При ламинарном течении

vmax = 2vcp, (9.211)

где vcl, = M/F — средняя скорость потока, м/с; F — площадь поперечного сечения выдерживателя, м2.

При турбулентном движении

vmax = (0,8...0,9)vcp. (9.212)

Контрольные вопросы и задания. 1. Какие типы цилиндровых аппаратов применяют для охлаждения жира? 2. Как организованы потоки жира и хладоносителя в цилиндровых аппаратах? 3. Что такое пластификатор и когда его применяют? 4. Назовите типы пластин, применяемых в пластинчатых аппаратах. 5. Какова конструкция пластинчатого охладителя для жира? Как организованы потоки жира и хладоносителя? 6. Какие основные аппараты входят в состав пластинчатой установки А1-ФПВ? 7. Объясните, для чего в теплообменнике устанавливают секцию регенерации. 8. Как устроены шнековые охладители для твердых материалов? 9. Как определить площадь поверхности теплообмена при охлаждении жира? 10. Чему равна производительность цилиндровых охладителей? 11. Составьте тепловой баланс пластинчатого охладителя жира. 12. Каков порядок расчета многосекционных пластинчатых установок?

9.6. ОБОРУДОВАНИЕ ДЛЯ СУШКИ

Сушка — это технологический процесс, при котором из продукта удаляется связанное вещество — вода в результате подвода извне теплоты. Сушку пищевых и кормовых продуктов применяют для консервирования, повышения сроков их хранения в обыч-

ных условиях и для приобретения новых технологических свойств. В зависимости от вида исходных и конечных свойств материалов используют сушку: контактную, конвективную, радиационную, в электрическом поле высокой и сверхвысокой частоты при атмосферном или пониженном давлении. Существуют различные комбинации перечисленных методов. При пониженном давлении в зависимости от термолабильности продукта проводят сушку из жидкого или замороженного состояния влаги (сублимационная сушка). В соответствии с видами сушки различают контактные, конвективные и сублимационные сушильные установки (сушилки).

Контактные сушильные установки. В контактных сушильных установках теплота, необходимая для испарения влаги, подводится к поверхности продукта от нагреваемых поверхностей, на которых этот продукт располагается. Поверхности нагревают паром, минеральными маслами и электрическим током. Контактные сушилки бывают периодического и непрерывного действия.

К контактным сушильным установкам периодического действия относят горизонтальные вакуумные котлы, а также камерные (шкафные) и камерные с мешалкой установки. Контактными сушильными установками непрерывного действия являются вальцовые, шнековые и дисковые.

Контактные установки периодического действия. В вакуумных горизонтальных котлах, рассмотренных ранее, разваренное мягкое или твердое сырье и коагулированную кровь высушивают в вакууме при давлении от 52 до 66 кПа и температуре продукта 72...80 °С. Обогрев ведут глухим паром давлением 0,3 МПа, Интенсифицируется процесс путем перемешивания продукта лопастями.

В камерных (шкафных) установках продукт размещают на неподвижных полках, обогреваемых паром или электрическим током. Подобные сушилки работают при атмосферном давлении и под вакуумом.

Вакуумные шкафные сушилки со-

стоят из герметичной цилиндрической камеры с открывающейся дверью и обогреваемыми полками-плитами с рубашками, в которые подается пар давлением 0,2...0,4 МПа. Жидкие или пастообразные продукты размещают на противнях, устанавливаемых на плитах. Уровень давления и соответствующая температура испарения определяются допустимой степенью нагрева, не снижающего исходных свойств продукта.

Сушилки изготовляют с суммарной площадью поверхности нагревательных плит 6...77 м2 и числом плит 7... 14. Испарительная способность поверхности составляет от 1 до 2 кг/(м2 ■ ч) при расходе 2,5 кг пара на 1 кг испаренной влаги.

Камерная контактная сушилка с мешалкой (рис. 9.99, а) для сушки пера состоит из внутреннего 12 и внешнего 11 корпусов, образующих рубашку, в которую по трубе 4 подается пар. Снаружи корпус покрыт слоем теплоизоляции 10 и облицован стальными листами. В нижней части корпуса предусмотрен люк 8 для ремонта лопастей мешалки. В передней плоской крышке корпуса смонтирован люк 13 для загрузки пера, закрываемый шибером с ручным управлением. В задней крышке установлен патрубок 7 для выгрузки пера. В верхней части передней и задней крышек имеются отверстия, закрытые коробами 1, 5 и соединенные трубопроводом. Через них производится отвод влажного воздуха.

Мешалка состоит из вала, закрепленного в двух сферических шариковых подшипниках, к которому на рычагах крепятся лопасти 9. Мешалка приводится во вращение от мотор-редуктора 6 через муфту. На камере установлены сосуды 3 для подачи антисептических и антистатических растворов.

Сушилка 1 входит в состав установки РЗ-ФАР/1 (рис. 9.99, б), имеющей также вентилятор 5 и камеру для затаривания пера 4. Патрубок для выгрузки пера из сушилки соединен трубопроводами 3 с камерой затаривания, состоящей из двух отделений, закрываемых герметично двер-

цами, а камера затаривания — трубопроводом 2 отсоса влажного воздуха с вентилятором 5. Установка снабжена шиберами с пневматическим управлением для изменения направления движения воздуха в трубопроводах, приборами для измерения температуры и влажности пера.

Сушка пера происходит в течение 10 мин при закрытом шибере на патрубке выгрузки пера и трубопроводе к камере затаривания. Температура сушки до 70 °С, давление пара 0,2 МПа. В процессе сушки в камеру дополнительно подается свежий, подогретый до 70 °С воздух. Перо выгружают из аппарата (путем создания с помощью вентилятора 5 разрежения) через камеру затаривания 4 при закрытом трубопроводе 2. Производительность агрегата по сухому перу до 90 кг/ч при единовременной загрузке 37...45 кг. Потребление пара

140...200 кг/ч.

Контактные установки непрерывного действия. Вальцовые сушилки применяют для сушки жидких, вязких и пастообразных продуктов (кровь, меланж, мездровый клей, органопрепараты и др.). Они бывают с одним и двумя вальцами, работающими при атмосферном или пониженном давлении.

Двухвальцовая контактная атмосферная сушилка для сушки крови показана на рис. 9.100. Рабочим органом аппарата служат два полых вальца, состоящих из литой чугунной обечайки 7 и двух крышек 6 и 9. Цапфами крышек вальцы установлены в подшипниках скольжения, а подшипниковые опоры закреплены на стойках 12. На цапфах передних крышек с помощью шпонки установлены открытые зубчатые колеса 5, обеспечивающие встречное движение вальцов. Вальцы приводятся во вращение от электродвигателя 1 мощностью 10 кВт через муфту 2, вариатор скорости 3 и редуктор 4, на выходном валу которого установлена шестерня открытой зубчатой передачи. Через полые цапфы задних крышек введены трубы для подачи пара 10 и отвода конденсата 11. Трубы герметизируют сальниковыми уплотнениями.

Рис. 9.99. Установка РЗ-ФАР/1 для сушки пера:

а — сушилка: 1, 5 — короба для отвода влажного воздуха; 2 — воздуховод влажного воздуха; 3 — сосуды для дезинфицирующего раствора; 4 — труба для подачи пара; 6 — мотор-редуктор; 7 — патрубок для выгрузки пера; 8 — люк; 9 — лопасть мешалки; 10 — теплоизоляция; 11, 12 — внешний и внутренний корпуса; 13 — люк для загрузки; б — схема агрегата: 1 — сушилка; 2 — трубопроводы для отсоса воздуха; 3 — трубопровод для отвода пера; 4 — камера затаривания пера; 5 — вентилятор

Рис. 9.100. Двухвальцовая контактная атмосферная сушилка:

1 — электродвигатель; 2 — муфта; 3 — вариатор скорости; 4 — редуктор; 5 — зубчатое колесо; 6,9 — передняя и задняя крышки вальцов; 7 — обечайка; 8 — зонт; 10 — труба для подачи пара; 11 — труба для отвода конденсата; 12 — стойка; 13, 14 — продольный и поперечный шнеки; 15 — нож; 16 — распылитель

Кровь подают на вальцы по трубопроводам в ванночки, в которых вращаются распылители 16 — валы с дисками, приводимыми во вращение от зубатых колес 5. Диски захватывают кровь, которая сдувается с них струей воздуха, подаваемого через форсунки от вентилятора. Кровь тонким слоем напыляется на поверхность обечаек и высушивается за один оборот вальцов. Слой высушенной крови снимается ножами 15, прижимаемыми к обечайке пружинами. Снятый сухой продукт попадает вначале в два продольных шнека 13 и затем в поперечный 14, который выводит его из агрегата. Продольные шнеки приводятся в движение через цепную передачу от цапфы вальцов, поперечный шнек имеет автономный привод. Нож и снимаемый продукт охлаждаются струей воздуха. Частота вращения вальцов меняется от 0,18 до 0,72 с"1, температура на поверхности обечайки 105...110 °С. Длительность сушки составляет 7...30 с, испарительная способность — 6... 30 кг/(м2 ■ ч). Расход пара на 1 кг испаренной влаги 1,25 кг.

В вакуумных сушилках вальцы помещают в герметичную камеру с дверцами и люками для обслуживания. Влажный продукт поступает в камеру по трубам, а высушенный шнеком подается поочередно в один

из двух сборников, который после заполнения отсоединяется шибером от аппарата и разгружается. Температура сушки в вакуумном аппарате 60... 70 °С, что способствует повышению качества продукта без снижения производительности аппарата. Испарительная способность вакуумных вальцовых сушилок 40...70 кг/(м2 ■ ч).

Непрерывнодействующие контактные шнековые и дисковые сушилки используют для сушки обезжиренной шквары.

Шнековая контактная сушилка К7-ФКЕ-7 для шквары (рис. 9.101, а) состоит из трех последовательно соединенных секций 7. Секция имеет U-образный корпус с паровой рубашкой 5, крышкой с загрузочной горловиной 1 и коллектором 6 для отвода влажного воздуха. Внутри корпуса вращается полый вал-труба 4, на поверхности которой приварен шнек 3. К концам трубы приваривают цапфы, которые устанавливают в подшипниках качения. Подшипники крепят в стаканах боковых стенок корпуса. На передних цапфах шнека устанавливают ведомые звездочки 17 цепной передачи (рис. 9.101,6). Ведущую звездочку устанавливают на выходном валу редуктора 15, соединенного кли-ноременной передачей 14 с электродвигателем 13 мощностью 5,5 кВт.

Рис. 9.101. Шнековая контактная сушилка К7-ФКЕ-7 для шквары:

а - общий вид; б - кинематическая схема; 1 - горловина для загрузки продукта; 2, 9 - патрубки для отвода конденсата; 3 - шнек; 4- вал-труба; 5 - паровая рубашка; в - коллекторы для отвода влажного воздуха, 7 — секции сушилки; 8 — патрубок для подачи пара в шнек; 10 - патрубок для выгрузки продукта- 11 - патрубки для подачи пара в рубашку; 12 - рама; 13 - электродвигатель; 14 - клиноременная передача; J5 — редуктор; 16 — цепная передача; 17 — ведомые звездочки

Наружный диаметр шнека 302 мм, высота витка 28 мм, шаг витка 65 мм, частота вращения 0,09 с"1. Через вторую цапфу по патрубку 8 во внутреннюю полость трубы 4 подается пар, а через патрубок 9 отводится конденсат. Вводы патрубков герметизированы сальниковыми уплотнениями.

Вследствие сушки в тонком слое (30 мм) и развитой поверхности теплопередачи продолжительность процесса составляет 40 мин, а производительность аппарата (по сырью) — до 500 кг/ч. Влажность высушенного продукта 10 %. При давлении пара в рубашке до 0,4 МПа температура сухого продукта при выходе из третьей секции равна 105 °С, что обеспечивает ее стерилизацию.

Дисковая контактная сушилка фирмы «Сторк-Дюк» (Голландия) непрерывного действия показана на рис. 9.102. В ней интенсификация тепло- и массообмена осуществляется с помощью вращающихся дисков, обогреваемых изнутри паром. Сушилка (рис. 9.102, а) представляет собой цилиндрический корпус 10, снабженный обогревающей рубашкой, коллек-

тором 3 и патрубками 4, 5, 6 для отвода влажного воздуха. В торцевых крышках, которые крепят к корпусу болтами, имеются подшипниковые опоры. Внутри корпуса в подшипниках вращается дисковый вал (рис. 9.102, б), состоящий из двух коакси-ально установленных труб 11 и 13. На внешней трубе 13 приварены диски, состоящие из цилиндрических колец 14, к которым приварены боковые стенки 15, закрываемые торцевыми кольцами 17.

Пар подают через цапфу вала в трубу 13 и из нее через отверстия в диски, где пар конденсируется. Конденсат стекает через соединительные трубки 12 в центральную трубу 11 и выводится из аппарата через цапфу, снабженную сальниковым уплотнением. Продукт загружают в сушилку через патрубок 7, он тонким слоем распределяется между дисками, где происходят его нагрев и сушка, и перемещается вдоль корпуса косо поставленными лопастями 18 к патрубку для выгрузки 1. Продукт нагревают и через стенки корпуса аппарата.

Вал приводится во вращение электродвигателем 2 через клиноремен-

Рис. 9.102. Дисковая контактная сушилка фирмы «Сторк-Дюк» (Голландия):

а — общий вид; б — схема дискового вала; 1 — патрубок для выгрузки; 2 — электродвигатель; 3 — коллектор для влажного воздуха; 4,5, 6 — патрубки для отвода влажного воздуха; 7 — патрубок для загрузки сырья; 8 — клиноремен-ная передача; 9 — редуктор; 10 — корпус сушилки; 11 — центральная труба; 12 — соединительные трубки; 13 — внешняя труба; 14 — кольцо; 15 — боковые стенки дисков; 16 — стяжки; 17 — торцевое кольцо; 18 — лопасть

ную передачу 8 и цилиндрический редуктор 9. В зависимости от производительности диаметр диска D меняется в пределах от 1,6 до 2,9 м, а длина аппарата — от 3 до 11 м. При этом площадь поверхности теплопередачи изменяется от 26 до 400 м2, а мощность электродвигателя — от 7,5 до 110 кВт.

Конвективные сушильные установки. В конвективных сушильных установках для подвода теплоты применяют нагретый газ (сушильный агент), который контактирует непосредственно с обрабатываемым продуктом. Одновременно этот газ служит влагопоглощающей средой. В качестве газа используют воздух, продукты сгорания топлива (газообразного, жидкого или твердого) или газовоздушную смесь, если допустим контакт высушиваемого продукта с продуктами сгорания.

Конструкции сушильных установок зависят от вида обрабатываемых материалов (твердые кусковые, твердые зернистые, пастообразные, жидкие) и от их лабильности к уровню и продолжительности температурного воздействия.

Для сушки твердых кусковых материалов применяют камерные и туннельные установки. Сыпучие материа-

лы сушат: в разрыхленном слое в барабанных, шнековых, лопастных, роторных, вибрационных и других установках; в псевдоожиженном (кипящем) или фонтанирующем слое с виб-ро- или аэроожижением; в потоке газа (пневматические сушилки). Пастообразные комкующиеся материалы сушат в кипящем или фонтанирующем слое на поверхности инертных материалов-носителей. Жидкие материалы (суспензии, растворы и др.) сушат в распылительных сушилках или во вспененном слое.

Камерные шкафные установки. Их применяют для сушки щетины, волоса, рогов, копыт, кости (цевки), обработанных кишечных оболочек, шкур и органопрепаратов. Корпус 1 установки (рис. 9.103, а) снабжен теплоизоляцией. Внутри корпуса крепят полки 2, изготовленные из стальной сетки, или устанавливают сетчатые противни. На полки и противни загружают обрабатываемый продукт. Корпус имеет плотно закрываемые двери, через которые загружают и выгружают продукт. Сушильным агентом служит воздух, который подогревают либо полностью в выносном калорифере, либо частично или полностью в камере. При этом процесс сушки можно осу-

Рис. 9.103. Схемы конвективных камерных сушильных установок:

а — шкафная: 1 — корпус; 2 — сетчатая полка; 3 — короб для подачи сухого воздуха; 4, 10 — шиберы; 5 — калорифер; 6 — вентилятор; 7 — всасывающий воздуховод; 8 — фильтр; 9 — отводящий воздуховод; 11 — байпас; 12 — короб для отвода влажного воздуха; б — туннельная: 1, 10 — двери; 2 — шибер; 3 — отводящий воздуховод; 4 — вагонетка; 5 — сетчатая полка; 6 — вентилятор; 7 — всасывающий воздуховод; 8 — калорифер; 9 — короб для подачи сухого воздуха

ществлять без повторного использования влажного воздуха, с частичной или полной его рециркуляцией. При полном подогреве в выносном калорифере свежий воздух засасывается вентилятором 6 по воздуховоду 7 через фильтр 8, нагнетается в калорифер 5, где нагревается, и через жалюзи короба 3 поступает в камеру. В камере воздух проходит между рядами полок, отбирая влагу от продукта, и через короб 12 отводится из камеры. С помощью шибера 10 влажный воздух может быть полностью отведен в атмосферу через воздуховоды 9 или возвращен в вентилятор по байпасу 11.

На рис. 9.103, б приведена схема камерной туннельной установки, в которую продукцию загружают на вагонетках 4, снабженных сетчатыми полками 5. Теплоизолированная камера имеет две двери 1 и 10 и короба для подачи 9 и удаления воздуха. Свежий воздух подогревается в выносном калорифере 8, влажный воздух отводится через воздуховод 3. Подобные установки периодического действия применяют для сушки костного клея и желатина. При сушке массу одним слоем раскладывают на противни, изготовленные из сетки с ячейками размером 20 х 20 мм. На

вагонетку загружают 25 противней. Расстояние между противнями 50 мм. Число вагонеток и длина туннеля зависят от необходимой производительности установки; длина туннеля меняется от 20 до 50 м. Температура воздуха на входе в сушилку 35...40 °С, на выходе 23 °С, относительная влажность 75 %, скорость движения между рамами 3 м/с. Продолжительность сушки 6...8 ч. В летнее время при высокой температуре наружного воздуха сушка возможна лишь с использованием кондиционирования.

Камерная шкафная трехходовая конвективная сушилка для органопрепаратов (рис. 9.104) имеет ступенчатый внутренний подогрев воздуха и частичную его рециркуляцию, что позволяет получить мягкий режим сушки, не снижающий качества продукции при незначительных перепадах температуры. Она состоит из изолированного корпуса 1 с двумя дверями 15, через которые по направляющим 13 загружают сетчатые противни 14. Внутреннее пространство камеры в горизонтальной плоскости разделено перегородками 12 на три зоны, в которых установлены паровые калориферы 2, 3 vi 11. Свежий воздух через фильтр 7 подают вентилятором 5 в

воздуховод 4. Он нагревается первым калорифером 3, проходит через зазоры между противнями и, отбирая влагу от продукта, охлаждается. Далее воздух вновь нагревается калорифером Пив начале третьей зоны — калорифером 2. Отработавший влажный воздух по воздуховоду 10 направляется к шиберу 9, с помощью которого он может быть отведен полностью в атмосферу через фильтр 8 или направлен на полную либо частичную рециркуляцию. Обрабатываемый продукт, например пепсин, загружают на сетку слоем толщиной 1,5 мм. Начальная влажность продукта 40 %, конечная — 3 % (по отношению к общей массе). Продолжи-

Рис. 9.104. Камерная шкафная трехходовая конвективная сушилка для органопрепаратов:

1 — корпус; 2, 3, 11 — калориферы; 4 — воздуховод для подачи свежего воздуха; 5 — вентилятор; 6 — электродвигатель; 7,8 — фильтры; 9 — шибер; 10 — воздуховод для влажного воздуха; 12 — перегородки; 13 — направляющие; 14 — противни; 15 — двери; 16 — труба для отвода конденсата; 17 — труба для подачи пара

тельность сушки при температуре воздуха от 35 до 39 °С составляет 3,5 ч.

Туннельные установки. Режим работы туннельных установок может быть непрерывно-циклическим, если загрузку сырого и выгрузку сухого материала осуществлять одной или несколькими вагонетками через определенный промежуток времени. В этом случае установки снабжают шлюзами или защитными приспособлениями на входе и выходе из туннеля. Непрерывный процесс сушки осуществляют при перемещении продукта (сыпучего, кускового или пастообразного) через сушильную камеру или туннель на сетчатой ленте конвейера. Подобная сушилка для щетины оборудована конвейером с сетчатой лентой шириной 0,12 м и длиной 3 м. Лента проходит через прямоугольную камеру, в которую вентилятором подается нагретый до 30...50 °С воздух. Расход пара на испарение 1 кг влаги 4,6 кг.

Ленточная конвективная сушилка фирмы «Марубени» (Япония) с многозонной системой подвода сушильного агента предназначена для сушки желатина. Лента конвейера 15 (рис. 9.105, а) изготовлена из стальной нержавеющей сетки шириной 2,2 м и длиной 32 м. Скорость движения конвейера можно изменять в пределах (1,3...5)10~3 м/с. Лента проходит через прямоугольный теплоизолированный туннель 3, разделенный поперечными перегородками на десять зон. В девяти зонах осуществляют сушку, а в десятой — охлаждение желатина. Желатин поступает из эк-струдера в виде бесконечных нитей — «лапши» диаметром 3 мм и качающимся конвейером 1 распределяется на сетке конвейера 2 слоем толщиной до 15 мм. Наружный воздух проходит через фильтр 7 и попадает в кондиционер 6, где нормализуются его влажность и температура. Зимой воздух нагревают до 15 "С и увлажняют до влагосодержания 0,005 кг/кг сухого воздуха. Летом воздух осушают с помощью раствора хлорида лития до той же влажности. Вентилятором 4 воздух нагнетают в первую зону, и далее, нагреваясь в автономных калориферах 14, он проходит остальные зоны. Температура его постепенно повышается от 15 до 75 °С в последней зоне, откуда воздух удаляют вентилятором 11 в атмосферу или частично направляют вновь в кондиционер. Высушенный и охлажденный желатин поступает в дробилку 13 и в приемную воронку 12 и направляется на дальнейшую переработку. Сетку конвейера промывают горячей водой температурой 80 °С в агрегате, установленном под лентой конвейера. При необходимости ее стерилизуют острым паром.

Рис. 9.105. Ленточная конвективная сушилка фирмы «Марубени» (Япония):

2020-04-12

2020-04-12 1173

1173