Графики износа (рис.17) показывают, что при оптимальной высоте неровностей (точки О1 и О2) начальный износ металла U является наименьшим. В более тяжелых условиях работы кривая 2 износа смещается вправо и вверх, а точки оптимальной шероховатости – вправо в сторону увеличения высоты неровностей. Процесс формирования равновесной шероховатости поверхности трения схематически представлен на рис.18.

Рис.17. Изменение шероховатости поверхности трения при изнашивании:

1 – RZ исх = 5,4 мкм; 2 – RZ исх = 0,5 мкм

Слева показан износ идеально гладкой поверхности, приводящей к схватыванию и вырву частиц материала, возникновению шероховатости и постепенному ее переходу к равновесной; справа – износ поверхности трения, имеющей большую шероховатость, приводящую к микрорезанию, ее уменьшению и переходу к равновесной; посередине – износ поверхности с исходной шероховатостью, близкой к равновесной.

Рис. 18. Зависимость износа от высоты неровностей поверхности

.

Уменьшение высоты неровностей против оптимального значения приводит к резкому возрастанию износа в связи с возникновением молекулярного сцепления и заедания плотно соприкасающихся поверхностей повышенной гладкости, этому способствуют выдавливание смазки и плохая смачиваемость смазкой зеркально-чистых поверхностей рис.19. Задачей конструктора, проектирующего новые машины, является назначение шероховатости трущихся поверхностей, соответствующей ее оптимальному значению, при котором износ и коэффициент трения при данных условиях изнашивания являются наименьшими.

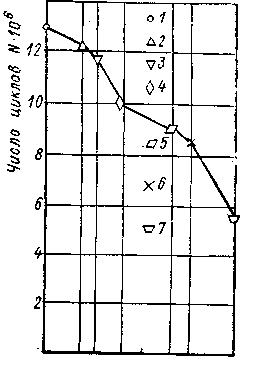

На рис.20, б представлены формы неровностей двух образцов, имеющих одинаковые размеры опорной длины профиля, а на рис.20, a – кривые износа этих образцов. Приведенные данные показывают, что в условиях проведенного опыта тонкие и многочисленные неровности обеспечивают большую износоустойчивость, чем крупные неровности большого шага.

Через 160000 двойных ходов износ поверхности с неровностями большого шага достиг 60 мкм, в то время как износ поверхности с тонкими неровностями малого шага был меньше 40 мкм.

При граничном трении поверхностей с малыми неровностями и параллельным направлением неровностей и скорости движения возникающие схватывание и износ оказываются больше, чем при перпендикулярном направлении. Для поверхностей с большей шероховатостью, когда схватывания не происходит, параллельное направление рисок дает наименьший износ.

Рис.19. Схематическое представление формирования равновесной шероховатости: I – зона схватывания; II – зона преимущественно молекулярного износа; III – оптимальная зона молекулярно-кинетического износа; IV – зона преимущественно механического износа; V – зона микрорезания

Рис.20. Кривые износа (а) поверхностей с различной формой

неровностей (в) при одинаковой высоте неровностей RZ

Точность сопряжения, установленная чертежом и определяемая зазором в соединении, в значительной степени зависит от шероховатости соприкасающихся поверхностей.

Ранее указывалось, что в период начального износа высота неровностей может уменьшиться на 65…75 %. При малых размерах деталей и шероховатости поверхностей с Rz = З…10 мкм двойная высота неровностей 2 RZ соизмерима с полем допуска на изготовление детали. Это означает, что в период начального износа поверхностей дополнительный зазор в соединении может достигнуть значения допуска на изготовление детали и точность соединения будет полностью нарушена. Вместо требуемого чертежом соединения седьмого квалитета точности фактически возникает соединение восьмого или девятого, нарушается характер посадок и т. п.

Для предотвращения этого необходимо во всех случаях ответственных сопряжений, от которых требуется длительное сохранение установленной конструктором точности, вести обработку деталей при достижении минимальной шероховатости трущихся поверхностей.

При этом рекомендуется устанавливать необходимую высоту шероховатости в зависимости от требуемой точности проектируемого сопряжения посредством расчета по формулам:

-при диаметре сопряжения свыше 50 мм – Rz = (0,10…0,15) Т;

-при диаметре сопряжения от 18 до 50 мм – Rz = (0,15…0,20) Т;

-при диаметре сопряжения менее 18 мм – Rz = (0,20…0,25) Т.

В этих формулах поле допуска Т детали и высота неровностей Rz выражены в микрометрах.

Прочность прессовых соединений непосредственно связана с шероховатостью сопряженных поверхностей. С увеличением высоты неровностей сопряжений поверхностей прочность прессовых соединений снижается. Например, прочность прессового соединения ступицы вагонного колеса с осью при высоте неровностей 36,5 мкм оказалась на 40 % ниже прочности такого же соединения с высотой неровностей 18 мкм (несмотря на то, что натяг во втором соединении был на 15 % меньше).

Учебный вопрос №2

Усталостная прочность деталей сильно зависит от шероховатости их поверхностей.

Экспериментальные графики на рис.21 показывают, что при увеличении параметра шероховатости отожженной стали 45 с Rz = 3,2 мкм до Rz = 75 мкм предел ее выносливости снижается с 285 до 200 МПа, т.е. на 30 %. Особенно резко снижается предел выносливости при увеличении шероховатости наиболее гладких поверхностей. На рис.22 показано влияние направления неровностей на предел выносливости стали при изгибе. Из диаграммы видно, что при продольном направлении неровностей циклическая прочность при изгибе стали 2X13 на 10…15 % выше, чем при поперечном расположении неровностей. Эта закономерность проявляется при различных видах обработки.

| Рис.2.Рис. 21. Зависимость предела выносвыносливости от высоты неровностей | Рис.22. Влияние направления штрихов обработки неровностей на предел выносливости при изгибе плоских деталей из стали 2Х13: 1 – риски поперек детали; 2 – риски вдоль детали |

Высота шероховатости, направление штрихов обработки, форма и шаг неровностей, размеры опорной поверхности оказывают влияние на прочность при ударной нагрузке, контактную жесткость, коррозионную стойкость, отражательную способность, коэффициент теплоотдачи, газовую эрозию.

Износостойкость деталей. Повышению износостойкости деталей в большинстве случаев способствуют предварительное упрочнение металла поверхностного слоя, которое уменьшает смятие и истирание поверхностей при наличии их непосредственного контакта, и взаимное внедрение поверхностных слоев, возникающее при их механическом и молекулярном взаимодействии: упрочнение увеличивает диффузию кислорода воздуха в металл поверхностного слоя, создавая в нем твердые химические соединения FeO, Fe2O3 и Fe3О4, характерные для окислительного износа, протекающего с наименьшей интенсивностью, а также препятствует развитию совместной пластической деформации металлов трущихся деталей, вызывающей холодную сварку – схватывание, которая является наиболее интенсивным видом износа.

Положительное влияние наклепа на износостойкость трущихся поверхностей проявляется только до определенной степени первоначального наклепа. Если при предварительной обработке трущейся поверхности степень пластической деформации поверхностного слоя превосходит определенное для данного металла значение, то в металле начинается процесс его разрыхления Это явление называется перенаклепом, вызывающий резкое падение износостойкости и снижение усталостной прочности деталей и другие эксплуатационные свойства.

Усталостная прочность деталей машин в значительной степени зависит от упрочнения (наклепа) металла поверхностного слоя. Упрочнение металла до определенных пределов уменьшает амплитуду циклической пластической деформации и позволяет предотвратить возникновение субмикроскопических нарушений сплошности (разрыхлення), порождающих развитие усталостных трещин.

Исследование деталей с твердым упрочненным слоем после циклических нагружений, из-за которых в металле возникают напряжения, превышающие предел усталости, показывает, что усталостные трещины зарождаются не в упрочненном слое детали, а в глубине ее. Образование подобных трещин под упрочненным слоем и их дальнейшее увеличение происходят при более высоких напряжениях и их большем числе циклов нагружения, чем в условиях отсутствия наклепа.

Влияние наклепа на коррозионную стойкость. Пластическая деформация и наклеп поверхностного слоя металла протекают в различно ориентированных зернах неодинакового состава с разной интенсивностью; ферритные зерна деформируются интенсивнее перлитных. Это вызывает неравномерное повышение энергии и различное изменение электродного потенциала. Более наклепанные ферритные зерна становятся анодами, а менее наклепанные перлитные зерна – катодами. По тем же причинам оказывается различным и искажение атомной решетки в разных кристаллических зернах.

В результате пластической деформации поликристаллического металла в нем создаются микронеоднородности, способствующие возникновению большого количества коррозионных микроэлементов. Наиболее активными участками металла во взаимодействии с внешними средами являются зоны плоскостей сдвигов и места выходов дислокаций на поверхность. В этих зонах убыстряется адсорбция и развиваются коррозионные и диффузионные процессы. В результате этого холоднодеформированная мягкая сталь может поглотить в 100 раз больше водорода, чем отожженная.

Механическая обработка, вызывающая наклеп поверхностного слоя и изменение шероховатости поверхности, оказывает значительное влияние на коррозионную стойкость металла. По данным проведенных исследований, коэффициент самодиффузии никеля жаропрочной стали после электрополирования, когда наклепанный слой полностью устранен, при 700°С составляет 10-14 см2/с, а после шлифования – 130 × 10-14 см2/с. В табл. 2 приводятся данные о потере в массе образцов вследствие коррозии за 30 суток пребывания в воде.

Наклеп поверхностного слоя значительно снижает магнитные свойства магнитомягких материалов типа пермаллой, альфенол и др. В связи с этим при их механической обработке наклеп недопустим.

Влияние наклепа на эксплуатационные качества деталей. При рабочей температуре выше 700…800 С наклеп поверхностного слоя во многих случаях оказывается вредным и снижает эксплуатационные качества деталей машин. Это происходит потому, что после пластической деформации металла поверхностного слоя при комнатной температуре увеличивается его удельный объем и уменьшается плотность; это обстоятельство способствует более быстрому протеканию диффузионных процессов при высокой температуре и выгоранию легирующих элементов и тем самым ускоряет процессы, понижающие сопротивление металла отрыву.

Таблица 2

Потери в массе стальных образцов от коррозии за 30 суток пребывания в воде

| Вид обработки образца | Потеря в массе 10-5 г/см2 | |

| Сталь 20х | Сталь У8А закаленная | |

| Шлифование | 390 | 605 |

| Точение | 465 | 645 |

| Силовое точение | 510 | 650 |

| Обработка роликами | 524 | 715 |

Длительное воздействие высокой температуры на наклепанный металл быстро приводит к интенсивному разупрочнению его, что снижает общие эксплуатационные свойства деталей.

Различными экспериментами было показано существенное уменьшение длительной прочности жаропрочного сплава в зависимости от глубины наклепа, возникающего при различных видах обработки. Из данных испытаний видно, что при значительном наклепе, создаваемом дробеструйной обработкой и обкаткой роликами, длительная прочность при сто часовых испытаниях снижается при 700 ° С на 11,5…27 %, а при 800 ° С – на 15…45 %. Даже при чистовом точении наклеп поверхностного слоя уменьшает длительную прочность почти на 10 %.

При испытаниях некоторых структурно-устойчивых сталей при температуре 600…700 ° С не наблюдалось вредного влияния наклепа, а в некоторых случаях даже было обнаружено положительное воздействие наклепа на прочностные характеристики этих сталей. Следовательно, вопрос о влиянии наклепа при умеренных рабочих температурах требует в отдельных случаях дополнительных уточнений. Однако в целом влияние наклепа на прочность деталей, работающих при высоких рабочих температурах, является вредным.

Влияние остаточных напряжений поверхностного слоя на износ. При трении деталей в металле поверхностного слоя происходят значительные пластические деформации, вызывающие интенсивный наклеп и большие остаточные напряжения сжатия. В самом начале процесса трения деталей остаточные напряжения, созданные в их поверхностном слое предшествующей обработкой и являющиеся по своей природе упругими, снимаются под действием протекающих пластических деформаций, не успевая оказать какого-либо влияния на процесс изнашивания.

|

|

|

|

Одновременно в поверхностном слое в результате трения возникают остаточные напряжения сжатия, которые зависят от условий трения и пластических свойств трущихся металлов и не зависят от величины и знака остаточных напряжений, созданных предшествующей обработкой и существовавших в поверхностном слое до начала трения.

В связи с этим величина и знак остаточных напряжений поверхностного слоя, созданных предшествующей обработкой, не оказывают влияния на скорость и величину износа при трении скольжения.

Этот вывод относится только к остаточным напряжениям поверхностного слоя и нормальным условиям трения скольжения в режиме окислительного износа.

Усталостная прочность деталей очень сильно зависит от величины, знака и глубины распространения остаточных напряжений поверхностного слоя. Многочисленными исследованиями установлено, что при наличии в поверхностном слое остаточных напряжений сжатия предел выносливости детали повышается, а при наличии остаточных напряжений растяжения – снижается, причем остаточные напряжения сжатия в большей мере повышают предел выносливости, чем снижают его такие же по величине остаточные напряжения растяжения. Для сталей повышенной твердости повышение предела усталости благодаря действию сжимающих напряжений достигает 50 %, а снижение его под действием растягивающих – 30 %.

График зависимости предела выносливости металлов и сплавов ВТЗ-1 от величины и знака остаточных напряжений, созданных при шлифовании, показанный на рис.23, свидетельствует о том, что между пределом выносливости и остаточными напряжениями поверхностного слоя существует прямая связь, которая может быть выражена соотношением вида

s-1 = А – В sост,

где s-1– предел выносливости металла после его шлифованная; sост – остаточные напряжения поверхностного слоя, возникшие в результате шлифования, с учетом их знака; А и В – постоянные величины.

Аналогичные соотношения были получены и для других материалов и видов обработки. При нагревании деталей, имеющих в поверхностном слое остаточные напряжения, происходит релаксация напряжений, и их влияние на предел выносливости ослабевает.

Влияние структурных изменений металла поверхностного слоя. Теплота, выделяющаяся в зоне резания при различных методах механической обработки в определенных условиях (напряженные режимы резания, притупление режущего инструмента и засаливание абразивного круга чрезмерно высокой твердости, недостаточное охлаждение и др.), вызывает структурные изменения металла поверхностного слоя. При обработке металлов, воспринимающих закалку, может произойти частичная закалка металла поверхностного слоя, а при обработке закаленных металлов – отпуск различной степени.

Рис. 23. Влияние остаточных напряжений на усталостную

прочность деталей из сплава ВТ3-1

Структурные изменения металла при его механической обработке, в частности прижоги шлифуемой поверхности, являются серьезной причиной снижения долговечности деталей машин.

Участки мягкого отпущенного металла имеют пониженную износостойкость. На рис.24 показано, что детали из закаленной стали 40Х, имеющие прижог поверхностного слоя, изнашиваются значительно интенсивнее аналогичных деталей без прижога.

Обычно в зонах отпущенного металла, имеющего меньший удельный объем, развиваются остаточные напряжения растяжения, снижающие усталостную прочность деталей. При этом на границах участков измененной структуры часто образуются шлифовочные трещины, являющиеся очагами усталостных разрушений деталей.

Предел выносливости образцов с прижогом (рис.25) значительно ниже предела выносливости образцов, изготовленных из закаленной стали 40Х без прижога.

Значительное влияние состояния поверхностного слоя деталей машин на их основные эксплуатационные свойства, а также вида и режимов механической обработки на отдельные характеристики состояния поверхностного слоя (высоту шероховатости, форму и направление неровностей, микротвердость поверхностного слоя, глубину распространения наклепа, величину, знак и глубину распространения остаточных напряжений) предопределяет зависимость эксплуатационных качеств деталей от технологии их механической обработки.

| Рис.24. Влияние шлифовочного прижога на износ стальных образцов: 1 – без прижога; 2 – с прижогом | Рис.25. Влияние шлифовочного прижога на предел выносливости стали 40Х: 1 – без прижога; 2 – с прижогом |

Учебный вопрос №3

Технологической наследственностью называется перенесение на готовое изделие в процессе его обработки погрешностей, механических и физико-химических свойств исходной заготовки или свойств и погрешностей, сформировавшихся у заготовки на отдельных операциях изготовления изделия.

Например, при шлифовании грубо обточенной и закаленной до 62…63 HRC заготовки из стали ШХ15СГ шлифовальный круг создает на участках выступов неровностей поверхности тепловые удары, вызывающие мгновенный нагрев и структурные изменения металла поверхностного слоя. При этом во время чистовых режимов шлифования на участках обработанной поверхности, расположенных под выступами неровностей токарной обработки, возникают зоны отпущенного металла пониженной твердости.

До закалки часть образцов была обточена с шероховатостью Rz = 160 мкм, часть – с Rz = 20 мкм и часть образцов – прошлифована с Rz = 1,6 мкм. После закалки все образцы были прошлифованы с одинаковым режимом до Rz = 0,8 мкм и подвергнуты испытаниям обкаткой в течение 12 ч профильным диском при нагрузке 1470 Н (150 кгс). После испытаний на поверхности образцов, имевших до закалки параметр шероховатости Rz = 160 мкм, было обнаружено большое число крупных раковин (питтингов). Образцы, обработанные перед закалкой с Rz = 20 мкм, имели после испытаний лишь незначительное число мелких раковин, а предварительно шлифованные образцы не имели после испытаний никаких дефектов поверхности.

Последнюю зависимость можно непосредственно использовать для расчетов режимов резания, обеспечивающих достижение заданных конструктором эксплуатационных характеристик.

Износостойкость деталей машин (как показывают материалы различных исследований) во многих случаях можно повысить путем простого изменения вида обработки или даже режима резания или геометрии режущего инструмента. Например, при назначении оптимальной глубины шлифования стали У8, равной 0,025 мм, начальный износ детали уменьшается при прочих равных условиях на 17…33 %, при назначении оптимальной глубины шлифования стали 45, равной 0,015 мм, начальный износ валиков снижается на 32…60 %, а сопряженных с ними чугунных втулок – на 50…60 % (рис.26).

Рис.26. Влияние глубины шлифования валика из стали 45 при V заг = 47 м/мин и продольной подаче S = 1000 мм/мин на его износ (1 и 2) и износ, сопряженной с ним втулки из СЧ 21-40 (3)

Результаты исследований показывают (табл.3), что износостойкость плоских деталей из чугуна СЧ 21-40 в условиях трения – скольжения со смазкой при возвратно-поступательном движении изменяется в зависимости от вида их обработки в три-четыре раза.

Таблица 3

Износ плоских чугунных деталей за 72 ч испытаний при трении со смазкой

| Вид обработки | Шероховатость, Rz, мкм | Относительный износ, % | |

| r = 1,2 МПа | r = 2,74 МПа | ||

| Строгание | 2,1 | 100 | 100 |

| Фрезерование | 1,8 | 71 | 62 |

| Шлифование | 1,6 | 55 | 58 |

| Накатка шариками | 1,0 | 24 | 29 |

Диаграмма износа (рис.27) втулок из закаленной стали 40Х Ø40Н7 L = 40 мм за 10 ч трения с чугунным валом (СЧ 21-40), вращающимся со скоростью 1 м/с и воздействующим на втулку с давлением 0,32 МПа (3,3 кгс/см2) при смазке веретенным маслом, показывает, что в некоторых случаях совершенно одинаковые по своей точности и шероховатости поверхности деталей машин, изготовленные по одному и тому же чертежу, а также принятые и оцененные техническим контролем как совершенно равноценные, могут иметь резко различные эксплуатационные качества в зависимости от технологической наследственности, приобретенной деталями в процессе их изготовления.

Рис.27. Износ втулок из закаленной стали, обработанных шлифованием (1), доводкой свободным абразивом (2) и хонингованием (3)

Диаграмма показывает, что износ втулок, обработанных шлифованием, с Rz = 0,8 мкм при трении с суперфинишированным валом оказывается наименьшим. Износ втулок с той же шероховатостью, обработанных хонингованием, оказался на 30 % больше, а обработанных доводкой свободным абразивом – почти в 3 раза больше, чем после обработки шлифованием.

При трении сопряжений деталей, обработанных с Rz = 0,4 мкм, наибольший износ по-прежнему имеют отверстия, доведенные свободным абразивом, а наиболее износостойкими оказываются хонингованные втулки. Наиболее износостойкими являются хонингованные отверстия и при их обработке с Rz = 0,2 мкм.

Усталостная прочность деталей машин в значительной степени зависит от видов и режимов обработки деталей. Например, при фрезеровании нержавеющей стали 2X13 цилиндрическими фрезами изменение режимов фрезерования приводит к увеличению предела усталости с 314 до 378 МПа (с 32 до 38 кгс/мм2), т.е. на 18 % (рис.28). При этом переход от метода попутного (П) фрезерования к встречному (В) с неизменным режимом фрезерования повышает предел усталостной прочности на 8…10 %.

Рис.28. Зависимость предела выносливости стали 2X13

от режимов фрезерования:

1 – при v = 60 м/мин, sz = 0,05 мм/зуб.; 2 – при v = 60 м/мин, sz = 0,16 мм/зуб.;

3 – при v = 38 м/мин, sz = 0,05 мм/зуб.; 4 – при v = 19 м/мин, sz = 0,12 мм/зуб.

Кривые, приведенные на рис.29, а, показывают, что при точении высокопрочной стали с помощью изменения геометрии резца, в частности путем изменения его переднего угла, усталостную прочность можно повысить на 36…63 %.

Увеличение скорости резания при точении высокопрочной стали, воспринимающей закалку, ведет к повышению усталостной прочности на 12…30 % (рис.29, б).

Увеличение подачи при точении стали 50 в связи с ее упрочнением при росте нагрузки повышает усталостную прочность, а при точении закаленной стали 30ХГСНА в связи с ее отпуском снижает усталостную прочность (рис.29, в).

Рис.29. Влияние геометрии резца при V = 100 м/мин, S = 0,1 мм/об. (а);

скорости резания при g = –50°; S = 0,1 мм/об (б) и подачи (в) на предел

выносливости сталей: 1 – сталь З0ХГСНА; 2 – сталь З0ХГСА; 3 – сталь 50

Приведенные результаты различных экспериментальных исследований убеждают в возможности установления зависимостей долговечности деталей от видов и режимов их обработки и определения видов обработки, наиболее благоприятных для повышения долговечности деталей машин.

Однако необходимо подчеркнуть, что нахождение подобных зависимостей и особенно их математическая обработка и обобщение требуют от исследователя тщательного изучения физической сущности явлений, сопровождающих данный вид обработки, и закономерностей изменения при разных условиях выполнения технологической операции. На основании такого анализа во всех случаях следует определять границы, в пределах которых установленные математические зависимости остаются справедливыми.

Вопросы для текущего контроля и зачета

1. Влияние шероховатости на трение и износ деталей машин.

2. Влияние шероховатости на точность сопряжения.

3. Влияние шероховатости на прочность прессовых соединений и усталостную прочность деталей.

4. Влияние наклепа поверхностного слоя на износостойкость деталей.

5. Влияние наклепа поверхностного слоя на усталостную прочность деталей машин.

6. Влияние наклепа поверхностного слоя на коррозионную стойкость.

7. Влияние наклепа поверхностного слоя на эксплуатационные качества деталей машин.

8. Влияние остаточных напряжений поверхностного слоя на износ.

9. Влияние структурных изменений металла поверхностного слоя на долговечность деталей машин и их износ.

10. Понятие «Технологическая наследственность». Ее проявление при изготовлении и эксплуатации деталей машин.

11. Влияние технологии обработки на износостойкость деталей машин.

12. Влияние технологии обработки на усталостную прочность деталей машин.

Лекция 7

2020-04-12

2020-04-12 197

197