Задача № 1.3.17 Расчет барабана и тормозного шкива лебедки

Выполнить расчет бочки барабана и тормозного шкива лебедки по исходным данным, приведенным в таблице 16, где  – расчетная мощность на входном валу лебедки, кВт;

– расчетная мощность на входном валу лебедки, кВт;  – максимальное усилие в ведущей ветви талевого каната, кН;

– максимальное усилие в ведущей ветви талевого каната, кН;  – диаметр талевого каната;

– диаметр талевого каната;  – кратность оснастки талевой системы;

– кратность оснастки талевой системы;  – вес движущихся частей талевого механизма, кН.

– вес движущихся частей талевого механизма, кН.

Определить основные параметры и размеры. По полученным данным выполнить чертежи барабана и шкива 2D и 3D, пользуясь пакетами программ KOMPAS или в других средах автоматизированного проектирования.

Таблица 16 – Исходные данные к задаче 1.3.17

| Показатели | Варианты (типы лебедок) | ||||||||

| Б7.02.00 | ЛБ-750 | Б12.02 | ЛБ22-720 | ЛБУ- 1200 | ЛБУ37-1100 | ЛБУ 2000ПС | ЛБУ 3000-М1 | ||

, кВт , кВт

| 300 | 550 | 550 | 720 | 710 | 1100 | 1475 | 2200 | |

, кН , кН

| 145 | 225 | 250 | 220 | 273 | 370 | 365 | 460 | |

, мм , мм

| 25 | 28 | 28 | 28 | 32 | 32 | 35 | 38 | |

| 8 | 8 | 8 | 8 | 10 | 12 | 12 | 12 | |

, кН , кН

| 50 | 60 | 80 | 60 | 100 | 120 | 150 | 180 | |

| Материал | Сталь30 | 20ХГ | Сталь 35Л | 40Г2Л | |||||

| Примечание: в этой задаче предлагается 8 вариантов, составленных по параметрам буровых лебедок. Допускается решать коллективно по одному варианту группой из 2 -3 студентов. Выбор варианта согласовывается с преподавателем | |||||||||

Указания:

1. Геометрические параметры барабана определяются из следующих соотношений:

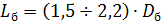

- диаметр барабана

| (1.17.1) |

где  – диаметр каната.

– диаметр каната.

Для больших глубин

| (1.17.2) |

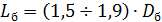

- длина барабана

| (1.17.3) |

для мощных лебедок

| (1.17.4) |

или можно исходить из соотношения

| (1.17.5) |

где  – число витков каната в ряду,

– число витков каната в ряду,  ,

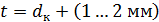

,  – зазор между витками

– зазор между витками  .

.

Правильность выбранной длины барабана проверяют по формуле:

| (1.17.6) |

где  – расстояние между осями кронблока и подъемного вала, м. В формуле приведены значения угла девиации (отклонения каната от средней линии);

– расстояние между осями кронблока и подъемного вала, м. В формуле приведены значения угла девиации (отклонения каната от средней линии);

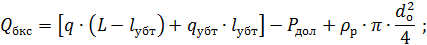

- канатоемкость барабана

| (1.17.7) |

где  – наружный диаметр навивки каната на барабане, находят его по формуле:

– наружный диаметр навивки каната на барабане, находят его по формуле:

| (1.17.8) |

где  – коэффициент смятия и укладки каната;

– коэффициент смятия и укладки каната;  – число слоев каната, можно принять для расчетов

– число слоев каната, можно принять для расчетов  .

.

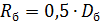

- диаметр реборд и тормозных шкивов:

| (1.17.9) |

- ширина шкивов  в зависимости от типа лебедки;

в зависимости от типа лебедки;

- толщина стенок может быть принята  и проверена на прочность.

и проверена на прочность.

2. Расчет стенки барабана на прочность ведут, рассматривая его как толстостенный сосуд.

Наружная и внутренняя поверхности сосуда испытывают напряжения от воздействия внешней нагрузки – натяжения ведущей струны каната. Напряжения на волокнах внутренней поверхности бочки барабана можно определить по формуле:

| (1.17.10) |

а на наружной поверхности – по формуле

| (1.17.11) |

где:  – удельная нагрузка на барабан от натяжения

– удельная нагрузка на барабан от натяжения  ведущей струны при 3-х слойной навивке, определяется как:

ведущей струны при 3-х слойной навивке, определяется как:

| (1.17.12) |

где:  – наружный радиус барабана;

– наружный радиус барабана;  – шаг навивки;

– шаг навивки;

– коэффициент числа слоев навивки каната на барабан (в данном случае при трех слоях);

– коэффициент числа слоев навивки каната на барабан (в данном случае при трех слоях);  – коэффициент влияния площадей сечений и упругости каната и барабана, где

– коэффициент влияния площадей сечений и упругости каната и барабана, где  – площадь сечения берется по ГОСТ16853-71;

– площадь сечения берется по ГОСТ16853-71;  – площадь сечения бочки барабана на длине шага;

– площадь сечения бочки барабана на длине шага;  – толщина стенки, мм.

– толщина стенки, мм.

Для определения запаса прочности барабана находят эквивалентные напряжения: по внутренней поверхности

| (1.17.13) |

и по наружной поверхности (по энергетической теории прочности)

| (1.17.14) |

из двух значений напряжений выбирают максимальное, тогда запас прочности  .

.

Проверяют предельное состояние формы бочки барабана по критической нагрузке:

| (1.17.15) |

при  надо усилить стенки ребрами; где

надо усилить стенки ребрами; где  – удельная нагрузка от максимального натяжения каната, где

– удельная нагрузка от максимального натяжения каната, где  – допускаемая нагрузка лебедки;

– допускаемая нагрузка лебедки;  - кратность талевой системы.

- кратность талевой системы.

Рисунок 17 – Барабан лебедки типа ЛБ-750

Пример вычерчивания барабана приведен на рисунке 17.

Задача № 1.3.18 Расчет основной опоры вертлюга

Определить ресурс основной опоры вертлюга при бурении скважин с типовой глубиной  , м. Заданы: тип вертлюга, тип подшипника, его базовые значения динамической

, м. Заданы: тип вертлюга, тип подшипника, его базовые значения динамической  и статической

и статической  грузоподъемности, усредненные значения веса 1 м бурильной колонны

грузоподъемности, усредненные значения веса 1 м бурильной колонны  , общей длины УБТ

, общей длины УБТ  , веса 1 м УБТ

, веса 1 м УБТ  ; плотности бурового раствора

; плотности бурового раствора  , давления насоса

, давления насоса  , осевой нагрузки на долото

, осевой нагрузки на долото  , средняя механическая скорость бурения

, средняя механическая скорость бурения  . Диаметр отверстия напорного сальника вертлюга

. Диаметр отверстия напорного сальника вертлюга  . За расчетный режим работы подшипника принять рекомендуемый в литературе [3]: среднюю частоту вращения ствола вертлюга

. За расчетный режим работы подшипника принять рекомендуемый в литературе [3]: среднюю частоту вращения ствола вертлюга  , срок службы

, срок службы  или

или  циклов.

циклов.

Варианты задачи приведены в таблице 1.12.

Указание по решению

1. Определить среднюю расчетную динамическую нагрузку на опору

| (1.18.1) |

2. Найти расчетную эквивалентную нагрузку, действующую на основную опору

| (1.18.2) |

где  при температуре 1000С,

при температуре 1000С,  – коэффициент режима работы; коэффициент эквивалентности нагрузки

– коэффициент режима работы; коэффициент эквивалентности нагрузки  ;

;  – кинематический коэффициент упорных подшипников при осевой нагрузке.

– кинематический коэффициент упорных подшипников при осевой нагрузке.

Таблица 17 – Исходные данные к задаче 1.3.18

| Параметр | Вариант | ||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | |

, м , м

| 1600 | 2500 | 3200 | 4000 | 5000 | 6500 | 6500 | 8000 | 2500 |

| Тип вертлюга | БУ-75 | ШВ-14-160М | УВ-250МА | УВ-250МА | УВ-320 | УВ-320 | УВ-450 | УВ-450 | УВ-250МА |

| Тип подшипника | Сфер. | Сфер. | Кон. | Кон. | Кон. | Кон. | Кон. | Кон. | Кон. |

, МН , МН

| 4,62 | 6,9 | 8,27 | 8,27 | 9,55 | 9,55 | 14,62 | 14,62 | 8,27 |

, МН , МН

| 1,89 | 2,32 | 3,51 | 3,51 | 4,23 | 4,23 | 6,16 | 6,16 | 3,51 |

| Примечание: в таблице предлагается 9 вариантов, составленных по глубине бурения и типам вертлюгов. Допускается решать коллективно по одному варианту группой из 3-4 студентов. Выбор варианта согласовывается с преподавателем | |||||||||

3. Найти требуемую по стандарту АНИ динамическую грузоподъемность подшипника основной опоры по формуле:

| (1.18.3) |

где 1,9 – коэффициент, уточняющий влияние требований безопасности, надежности, а также эквивалентности нагрузки;

4. Определить базовую статическую осевую нагрузку по формуле:

| (1.18.4) |

где  – коэффициент надежности при статическом нагружении;

– коэффициент надежности при статическом нагружении;  – разрывная прочность бурильных труб;

– разрывная прочность бурильных труб;  – максимальная статическая нагрузка, принимают за нее паспортную грузоподъемность вертлюга;

– максимальная статическая нагрузка, принимают за нее паспортную грузоподъемность вертлюга;

4. Проверить соответствие подшипника условиям:

| (1.18.5) |

Если эти условия не соблюдены, то должно быть принято решение о замене вертлюга или подшипника;

5. Определить суммарное число оборотов подшипника за весь срок службы при расчетной нагрузке:

| (1.18.6) |

где  – показатель степени кривой усталости, для шарикоподшипников

– показатель степени кривой усталости, для шарикоподшипников  , для роликоподшипников

, для роликоподшипников  .

.

6. Найти суммарное число оборотов бурильной колонны за время бурения заданной скважины

| (1.18.7) |

7. Определить число скважин, которые можно пробурить с использованием одного вертлюга до исчерпания его ресурса:

| (1.18.8) |

Ниже на рисунке 18 приведен пример расчетов по задаче.

Рисунок 18 – Пример расчета по задаче № 1.3.18

Задача № 1.3.19 Поверочный расчет выбранного подшипника основной опоры стола ротора

Выполнить поверочный расчет выбранного подшипника основной опоры стола ротора. Исходные данные: тип ротора, тип подшипника, его статическая  и динамическая

и динамическая  грузоподъемности, глубина бурения типовой скважины

грузоподъемности, глубина бурения типовой скважины  , вес вращающихся частей стола ротора

, вес вращающихся частей стола ротора  ,

,  – диаметр делительной окружности зубчатого колеса конической передачи м. Заданы также усредненные значения веса 1 м бурильной колонны

– диаметр делительной окружности зубчатого колеса конической передачи м. Заданы также усредненные значения веса 1 м бурильной колонны  , общей длины УБТ

, общей длины УБТ  , веса 1 м УБТ

, веса 1 м УБТ  ; плотности бурового раствора

; плотности бурового раствора  , осевой нагрузки на долото

, осевой нагрузки на долото  , средняя механическая скорость бурения

, средняя механическая скорость бурения  . Длина свечи

. Длина свечи  . За расчетный режим работы подшипника принять рекомендуемый в литературе [3]; среднюю частоту вращения ствола вертлюга

. За расчетный режим работы подшипника принять рекомендуемый в литературе [3]; среднюю частоту вращения ствола вертлюга  , срок службы

, срок службы  или

или  циклов.

циклов.

Варианты задачи приведены в таблице 18.

Таблица 18 – Исходные данные к задаче 1.3.19

| Параметры | Варианты | |||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | |

, м , м

| 1600 | 2500 | 3200 | 4000 | 5000 | 6500 | 8000 | 10000 |

| Тип ротора | БУ50 БР (Р-450) | УР-520-3 | Р-560 | Р-700 | УР-760 | Р-950 | Р-1260 | Р-1260 |

, кН , кН

| 4,93 | 11,04 | 14,59 | 15 | 15,51 | 23,63 | 25,17 | 25,17 |

м м

| 860 | 1080 | 1120 | 1300 | 1360 | 1580 | 1890 | 1890 |

| Тип подшипника | Шарикоподшипники упорно - радиальные | |||||||

| 71682/ 560г | 91682/ 670г | 1681/ 670х | 1687/ 770х | 91682/ 750х | 1687/ 1060 | 1687/ 1400 | 1687/ 1400 | |

Размер тела качения  , мм* , мм*

| 44,45 | 69,85 | 76,2 | 76,2 | 76,2 | 63.5 | 63,5 | 63,5 |

Количество тел качения  * *

| 37 | 30 | 29 | 31 | 34 | 48 | 62 | 62 |

Коэффициент  * *

| 67,3 | 70,7 | 70,7 | 70,7 | 67,3 | 63,3 | 58,2 | 58,2 |

, МН , МН

| 2,58 | 5,17 | 8,42 | 9,0 | 9,0 | 9,67 | 12,5 | 12,5 |

, МН , МН

| 0,31 | 0,52 | 1,03 | 1,06 | 1,06 | 0,98 | 1,09 | 1,09 |

| Примечания: 1. Отмеченные звездочкой параметры не используются в связи с тем, что значения грузоподъемности подшипников заданы. 2. В таблице предлагается 8 вариантов, составленных по глубине бурения и типам роторов. Допускается решать коллективно по одному варианту группой из 3-4 студентов. Выбор варианта согласовывается с преподавателем | ||||||||

|

| а) |

|

| б) |

а) на основную опору; б) от вкладышей ротора на ведущую трубу

Рисунок 19 – Схемы действия нагрузок на элементы бурового ротора

Алгоритм расчета долговечности основной опоры ротора для программы MathCAD:

1. Ввести все исходные расчетные параметры, заданные условиями задачи, с присвоением заданных численных значений, также  – мощность привода ротора максимальную, кВт, приняв из Приложения Б по таблице 2П.

– мощность привода ротора максимальную, кВт, приняв из Приложения Б по таблице 2П.

– сторона квадрата ведущей трубы.

– сторона квадрата ведущей трубы.

2. Ввести расчетные коэффициенты с присвоением рекомендуемых в литературе [3] численных значений:  при температуре 1000С,

при температуре 1000С,  – коэффициент режима работы;

– коэффициент режима работы;  – кинематический коэффициент упорных подшипников.

– кинематический коэффициент упорных подшипников.  – коэффициент приведения при радиальной нагрузке;

– коэффициент приведения при радиальной нагрузке;  – коэффициент приведения при осевой нагрузке.

– коэффициент приведения при осевой нагрузке.

– коэффициент геометрии деталей подшипника;

– коэффициент геометрии деталей подшипника;  – показатель степени кривой усталости материала

– показатель степени кривой усталости материала  – коэффициент, учитывающий свойства материла и условия работы подшипника,

– коэффициент, учитывающий свойства материла и условия работы подшипника,  – коэффициент, учитывающий угол искривления скважины.

– коэффициент, учитывающий угол искривления скважины.

3. Ввести расчетные формулы по определению действующих нагрузок:

- максимального крутящего момента на столе ротора с учетом автоматического преобразования программой минут в секунды:

| (1.19.1) |

- максимального окружного усилия в месте контакта ведущей трубы с вкладышами ротора

| (1.19.2) |

Где  – расстояние между точками приложения пары сил,

– расстояние между точками приложения пары сил,  (по рисунку 19)

(по рисунку 19)

Силы трения ведущей трубы о вкладыши ротора, при коэффициенте трения  .

.

| (1.19.3) |

- вес вращающейся бурильной колонны:

| (1.19.4) |

- максимального веса бурильной колонны в статичном положении, подвешенном на клиньях

| (1.19.5) |

- максимальная осевая нагрузка на опору при вращении колонны в процессе бурения:

| (1.19.6) |

Радиальная нагрузка на опору:

| (1.19.7) |

Приведенная эквивалентная нагрузка на опору:

| (1.19.8) |

Запас динамической грузоподъемности основной опоры ротора по сравнению с допускаемой:

| (1.19.9) |

- запас статической грузоподъемности на основную опору ротора

| (1.19.10) |

2020-04-12

2020-04-12 168

168