По результатам дается вывод о соответствии расчетных запасов грузоподъемности, требуемым по стандартам АНИ.

- суммарное среднее число оборотов при бурении на глубину, равную длине свечи:

| (1.19.11) |

Общее число свечей на всю глубину скважины:

| (1.19.12) |

Суммарное число оборотов при бурении на глубину скважины:

| (1.19.13) |

Долговечность основной опоры ротора в часах:

| (1.19.14) |

или скважин заданного типа:

| (1.19.15) |

Пример расчетов по задаче приведен на рисунке 20.

Рисунок 20 – Пример расчета по задаче № 1.3.19

Задача № 1.3.20 Проверочный расчет на статическую прочность и выносливость элемента гидравлической части бурового насоса

Проверить на статическую прочность и выносливость элемент гидравлической части бурового насоса (рисунок 21). Исходные данные: давление нагнетания  , внутренний диаметр расчетного сечения

, внутренний диаметр расчетного сечения  , толщина стенки

, толщина стенки  . Материалы для изготовления деталей выбираются из поковок или литья углеродистых и легированных сталей.

. Материалы для изготовления деталей выбираются из поковок или литья углеродистых и легированных сталей.

Варианты задачи приведены в таблице 18 с разбивкой по трем деталям гидравлической части насоса

Таблица 19 – Исходные данные к задаче 1.3.20

| Параметр | Клапанная коробка | Нагнетательный коллектор | Гидрокоробка в месте расточки под цил. втулку | |||||||

, МПа , МПа

| 25 | 32 | 40 | 20 | 25 | 32 | 40 | 25 | 32 | 40 |

, мм , мм

| 145 | 145 | 145 | 95 | 100 | 100 | 100 | 210 | 230 | 230 |

мм мм

| 20 | 30 | 35 | 20 | 25 | 30 | 35 | 20 | 25 | 30 |

Указания:

Расчеты выполнить по программе MathCAD.

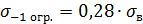

Предварительно, пользуясь рекомендациями и справочником, выбрать материал детали. Выписать пределы прочности  ,текучести

,текучести  и ограниченной выносливости

и ограниченной выносливости  . Оделить и выписать расчетные коэффициенты:

. Оделить и выписать расчетные коэффициенты:  – отношение внутреннего радиуса

– отношение внутреннего радиуса  к наружному

к наружному  ;

;  – коэффициент перегрузки;

– коэффициент перегрузки;

Рисунок 21 – Гидравлическая часть трехпоршневого насоса:

1, 2 – клапаны; 3 – нагнетательный коллектор; 4 – цилиндровая втулка; 5 – поршень; 6 – всасывающий коллектор.

– коэффициент выносливости;

– коэффициент выносливости;  – коэффициент, учитывающий суммарное влияние конструктивных и технологических факторов;

– коэффициент, учитывающий суммарное влияние конструктивных и технологических факторов;  – коэффициент чувствительности материала детали к асимметрии цикла.

– коэффициент чувствительности материала детали к асимметрии цикла.

Определить напряжения в сечении стенок деталей по формуле расчета толстостенных сосудов

| (1.20.1) |

где  – эквивалентное напряжение, МПа;

– эквивалентное напряжение, МПа;  – вероятное расчетное давление насоса, МПа; при расчете на статическую прочность

– вероятное расчетное давление насоса, МПа; при расчете на статическую прочность  при расчете на выносливость

при расчете на выносливость  .

.

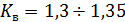

- проверить сечение стенки детали на статическую прочность по формуле:

| (1.20.2) |

- проверить деталь на выносливость по формуле:

| (1.20.3) |

где  – амплитуда напряжений цикла МПа;

– амплитуда напряжений цикла МПа;  – среднее напряжение цикла, МПа, определяются по формулам:

– среднее напряжение цикла, МПа, определяются по формулам:

| (1.20.4) |

,

,  – максимальное и минимальное напряжения цикла, определяемые как:

– максимальное и минимальное напряжения цикла, определяемые как:

| (1.20.5) |

При запасах прочности и выносливости, меньших допускаемых значений, студент должен предложить обоснованное решение либо по изменению технологии термообработки детали, либо по замене материала или увеличения сечения. Полученные запасы прочности и выносливости подтвердить, определив вероятность безотказной работы детали  по квантили нормированного нормального распределения вероятности безотказной работы детали. Методические указания по вероятностному расчету приведены в указаниях по задаче № 1.2.11.

по квантили нормированного нормального распределения вероятности безотказной работы детали. Методические указания по вероятностному расчету приведены в указаниях по задаче № 1.2.11.

Задача № 1.3.21 Расчет прочности и долговечности цепной передачи

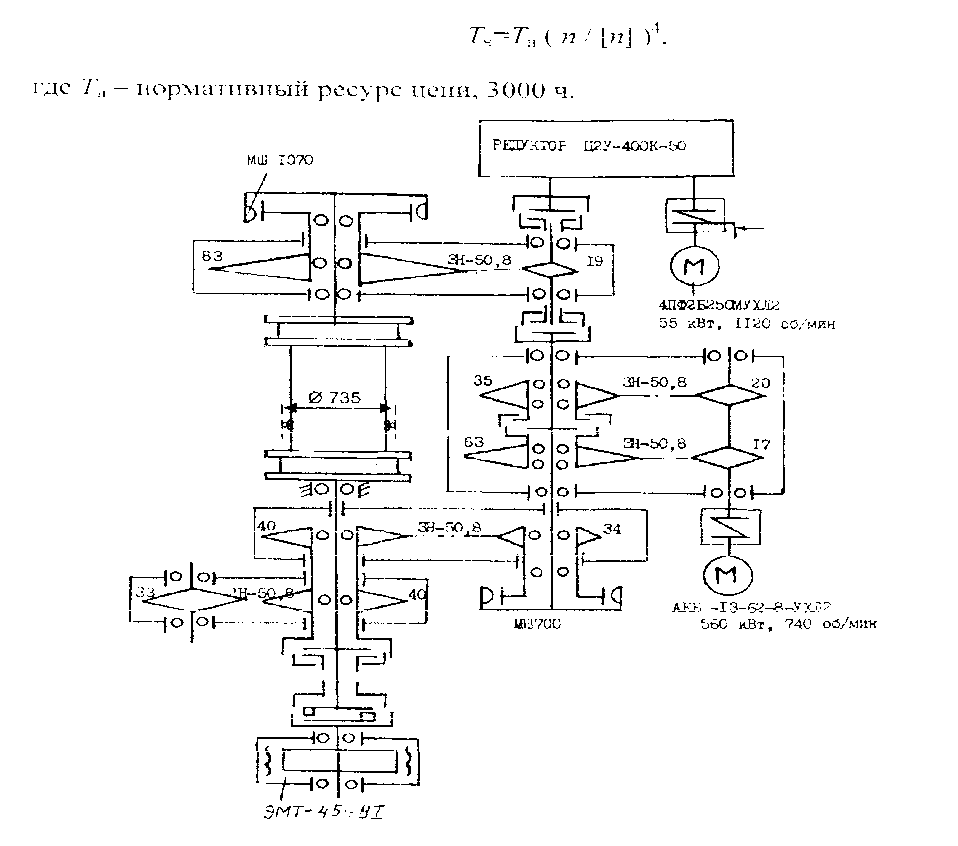

Выполнить расчеты прочности и долговечности цепной передачи. Исходные данные: тип привода, мощность двигателя  , частота вращения его вала

, частота вращения его вала  , кинематическая схема привода исполнительного механизма (см. рисунок 22, рисунок 23, рисунок 24), число зубьев звездочек

, кинематическая схема привода исполнительного механизма (см. рисунок 22, рисунок 23, рисунок 24), число зубьев звездочек  и

и  , тип и шаг цепи

, тип и шаг цепи  . 9 вариантов задачи приведены в таблице 20.

. 9 вариантов задачи приведены в таблице 20.

Таблица 20 – Исходные данные к задаче 1.3.21

| Параметры | Привод и варианты | ||||||||

| Электрический переменного тока | Электрический постоянного тока | Электрический переменного тока | |||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | |

| Кинем. схема | Рисунок 22 | Рисунок 23 | Рисунок 24 | ||||||

, квт , квт

| 315 | 315 | 315 | 500 | 500 | 500 | 560 | 560 | 560 |

, об/мин , об/мин

| 1000 | 1000 | 1000 | 500 | 500 | 500 | 740 | 740 | 740 |

| Тип цепи | 3T-31,75 | 3T-31,75 | 3T-31,75 | 4T-44,45 | 4T-44,45 | 4T-44,45 | 3H-50,8 | 3H-50,8 | 3Y-50,8 |

Шаг цепи  , мм , мм

| 31,75 | 31,75 | 31,75 | 44,45 | 44,45 | 44,45 | 50,8 | 50,8 | 50,8 |

| 41 | 33 | 33 | 29 | 22 | 24 | 17 | 19 | 20 |

| 42 | 72 | 83 | 42 | 75 | 43 | 63 | 83 | 35 |

Указания:

Расчеты рекомендуется вести в следующем порядке:

1. Определить передаточное отношение цепной передачи  .

.

2. Вычислить межцентровое расстояние передачи  и длину цепи в шагах

и длину цепи в шагах  по формулам:

по формулам:

при

| (1.21.1) |

при

| (1.21.2) |

| (1.21.3) |

найти предельную нагрузку на цепь по формуле

| (1.21.4) |

где  – частота вращения звездочки, вычисляемая по суммарному передаточному отношению кинематической цепи передач, начиная от двигателя,

– частота вращения звездочки, вычисляемая по суммарному передаточному отношению кинематической цепи передач, начиная от двигателя,  – мощность, передаваемая цепью, определяется по мощности двигателя с учетом КПД передач.

– мощность, передаваемая цепью, определяется по мощности двигателя с учетом КПД передач.

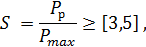

3. Определить запас прочности цепи по формуле:

| (1.21.5) |

где  – разрушающая нагрузка для рассчитываемой цепи, принимается по ГОСТ 21834-76 [2, с. 389].

– разрушающая нагрузка для рассчитываемой цепи, принимается по ГОСТ 21834-76 [2, с. 389].

4. Определить коэффициент запаса выносливости по формуле:

| (1.21.6) |

где  – предельная мощность, передаваемая одним рядом многорядной цепи типа Н-38,1, принимается по графику из [2, с. 392] числу зубьев

– предельная мощность, передаваемая одним рядом многорядной цепи типа Н-38,1, принимается по графику из [2, с. 392] числу зубьев  и частоте вращения малой звездочки;

и частоте вращения малой звездочки;  ,

,  ,

,  ,

,  ,

,  ,

,  – соответственно коэффициенты шага, рядности, длины, качества, перегрузки и эквивалентности, определяются по источнику [2, с.391-395].

– соответственно коэффициенты шага, рядности, длины, качества, перегрузки и эквивалентности, определяются по источнику [2, с.391-395].

5. Вычислить средний ресурс  в зависимости от запаса выносливости по формуле:

в зависимости от запаса выносливости по формуле:

| (1.21.7) |

где  – нормативный ресурс цепи, 3000 ч.

– нормативный ресурс цепи, 3000 ч.

Рисунок 22 – Кинематическая схема привода буровой лебедки установки БУ1600/100 ЭУ [1]

Рисунок 23 – Кинематическая схема буровой лебедки установки БУ 2500/160 ЭП [1]

Рисунок 24 – Кинематическая схема привода буровой лебедки БУ3200/200ЭУ [2]

Задача № 1.3.22 Расчет сцепных фрикционных муфт. Определение запаса сцепления

Выполнить расчеты по выбору сцепных фрикционных муфт для управления буровой лебедкой по вариантам таблице 21.

Таблица 21 – Исходные данные к задаче 1.3.22

| Параметры | Варианты | ||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | |

Мощность на валу лебедки  , кВт , кВт

| 810 | 300 | 550 | 660 | 1100 | 670 | 1475 |

Частота вращения вала  , об/мин , об/мин

| 45 | 58 | 44 | 30 | 40 | 90 | 50 |

Расчетный диаметр барабана  , мм , мм

| 900 | 656 | 700 | 785 | 775 | 594 | 1000 |

Кратность талевой системы,

| 12 | 8 | 8 | 10 | 12 | 10 | 12 |

Максимальная нагрузка на крюке  , кН , кН

| 3200 | 1000 | 1600 | 2000 | 3200 | 2250 | 4000 |

Давление в баллоне, принять по характеристике компрессора  ; давление, необходимое для выбора зазора между накладками и шкивом муфты, принимается

; давление, необходимое для выбора зазора между накладками и шкивом муфты, принимается  ; коэффициент трения

; коэффициент трения  .

.

Указания:

Алгоритм расчета:

1. Ввод исходных данных по условию задачи в программу расчета по пакету MathCAD.

2. Определить вращающий момент на подъемном валу, введя формулу:

| (1.22.1) |

3. Для обеспечения вращающего момента на подъемном валу выбрать по таблице 21 соответствующий типоразмер ШПМ и ввести в программу необходимые для расчета данные:

– максимальный момент сцепления, кНм,

– максимальный момент сцепления, кНм,

– предельную частоту вращения, об/мин,

– предельную частоту вращения, об/мин,

– Диаметр баллона, мм,

– Диаметр баллона, мм,

– ширину баллона, м

– ширину баллона, м

– массу муфты без шкива, кг.

– массу муфты без шкива, кг.

При недостаточной величине предельного крутящего момента выбранной муфты следует применить сдвоенную муфту с соответствующей коррекцией данных.

4. Ввести формулы площади поверхности кольцевой полости баллона и окружной скорости вращения муфты (с учетом автоматического преобразования частоты вращения из об/мин в об/с).

| (1.22.2) |

5. Определить момент сцепления муфты при заданной минимальной частоте подъемного вала с учетом влияния центробежных сил

| (1.22.3) |

6. Определить момент сцепления в тормозном режиме

| (1.22.4) |

В случае применения сдвоенной муфты момент, определенный по этой формуле, удваивается.

7. Определить предельную и номинальную частоту вращения

| (1.22.5) |

и сравнить с заданной минимальной частотой вращения, должно соблюдаться условие  .

.

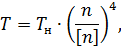

8. Определить запас сцепления

| (1.22.6) |

где  – коэффициент момента.

– коэффициент момента.

Задача № 1.3.23 Расчет сцепных фрикционных муфт. Определение запаса крутящего момента муфты.

Для привода бурового насоса НБТ-600 установки БУ-2500/160ДГУ используется сдвоенная муфта 2МШ500. Исходные параметры: мощность насоса  ; частота вращения

; частота вращения  ; радиус центра тяжести колодок и баллона

; радиус центра тяжести колодок и баллона  ; масса колодок и части баллона

; масса колодок и части баллона  . Определить запас крутящего момента муфты.

. Определить запас крутящего момента муфты.

Алгоритм расчета:

1. Ввод данных:

,

,  ,

,  ,

,  ,

,  ,

,  . Давление в баллоне

. Давление в баллоне  ; давление, необходимое для выбора зазора между накладками и шкивом муфты

; давление, необходимое для выбора зазора между накладками и шкивом муфты  ; коэффициент трения

; коэффициент трения  .

.

2. Определить вращающий момент, передаваемый муфтой:

| (1.23.1) |

3. Вычислить площадь трения муфты:

| (1.23.2) |

4. Окружная скорость центра тяжести колодок и баллона:

| (1.23.3) |

5. Момент трения, передаваемый сдвоенной муфтой приводному валу насоса:

| (1.23.4) |

6. Запас крутящего момента:

| (1.23.5) |

Задача № 1.3.24 Расчет нагрузок на муфту МШ-700 и коэффициента запаса сцепления

Определить нагрузки, действующие на муфту МШ-700 и коэффициент запаса его сцепления при следующих исходных данных: крутящий момент  ;

;  ;

;  ,

,  ;

;  ;

;  .

.

Алгоритм решения:

1. Ввод данных по параметрам с присвоением численных значений.

2. Радиальная нагрузка на барабане шкива:

| (1.24.1) |

3. Центробежная сила, отжимающая колодки от шкива:

| (1.24.2) |

4. Расчетная нагрузка, действующая на шкив при зажатии его колодками:

| (1.24.3) |

5. Сила трения между колодками муфты и барабаном шкива:

| (1.24.4) |

6. Момент трения, передаваемый муфтой:

| (1.24.5) |

7. Коэффициент запаса сцепления муфты:

| (1.24.6) |

К методике расчета по выбору шинно-пневматических муфт (задачи №№ 1.3.22; 1.3.23 и 1.3.24):

Типоразмеры муфт для соединения валов при заданном значении передаваемого момента выбираются на основе определения необходимого запаса сцепления и сравнения его с допускаемым запасом.

Исходные данные: расчетная нагрузка на вал, частота вращения вала, типоразмер муфты из регламентированного ряда по ОСТ26-02-334-85 (выбрать из таблице 22, 23), давление в баллоне, принимаемое  по характеристике компрессора; давление, необходимое для выбора зазора между накладками и шкивом муфты, принимается

по характеристике компрессора; давление, необходимое для выбора зазора между накладками и шкивом муфты, принимается  ; коэффициент трения

; коэффициент трения  .

.

Расчетное условие выбора муфты:

| (1.24.7) |

где  – расчетный запас сцепления;

– расчетный запас сцепления;  – допускаемый запас сцепления, назначается в зависимости от режима работы, вида привода и инерционных нагрузок; рекомендуемые значения:

– допускаемый запас сцепления, назначается в зависимости от режима работы, вида привода и инерционных нагрузок; рекомендуемые значения:

– для тихоходных муфт с

– для тихоходных муфт с  ,

,  – для быстроходных муфт с

– для быстроходных муфт с  .

.

Рисунок 25 – Рабочая характеристика ШПМ [2].

– коэффициент момента, учитывающий влияние частоты вращения на величину момента сцепления муфты;

– коэффициент момента, учитывающий влияние частоты вращения на величину момента сцепления муфты;

– коэффициент мощности, учитывающий влияние частоты вращения на величину передаваемой мощности.

– коэффициент мощности, учитывающий влияние частоты вращения на величину передаваемой мощности.

,

,  ,

,  – соответственно момент сцепления в тормозном режиме, момент вращения от рабочей нагрузки; момент сцепления при частоте вращения

– соответственно момент сцепления в тормозном режиме, момент вращения от рабочей нагрузки; момент сцепления при частоте вращения  ;

;  ,

,  ,

,  – соответственно мощность, передаваемая муфтой при частоте вращения

– соответственно мощность, передаваемая муфтой при частоте вращения  , максимальная мощность, передаваемая при номинальной частоте вращения, мощность, передаваемая муфтой при рабочей нагрузке.

, максимальная мощность, передаваемая при номинальной частоте вращения, мощность, передаваемая муфтой при рабочей нагрузке.

2020-04-12

2020-04-12 131

131