МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ

РЕСПУБЛИКИ БУРЯТИЯ

Государственное бюджетное профессиональное образовательное учреждение Авиационный техникум

(ГБПОУ АТ)

Учебно-лабораторный комплекс

Б.Ю. Дармаев

Организационно-экономическая часть

Методические указания

по выполнению дипломного проекта

Специальность – 15.02.08 «Технология машиностроения»

Улан-Удэ

2019

Автор: преподаватель Б.Ю. Дармаев

Рецензент: Карпенко В.Н.

Методические указания являются руководством по выполнению расчетов по разделу 6 Организационно-экономическая частьдипломного проекта для студентов специальности 151001 «Технология машиностроения». В них представлены основные положения и методика расчета технико-экономических показателей работы участка.

Требования к оформлению дипломного проекта. 4

4. Технико-экономический расчет производственного участка. 5

4.1. Обоснование типа производства и определение годового приведенного объема выпуска. 5

4.2. Подготовка исходных данных для экономического сравнения вариантов технологического процесса. 12

4.3. Определение технологической себестоимости по вариантам технологических процессов. 16

4.4. Определение капитальных вложений по вариантам технологических процессов. 21

4.5. Определение приведенных затрат по вариантам и выбор экономической целесообразности. 23

4.6. Определение показателей экономической эффективности. 24

4.7. Определение трудоемкости годового приведенного объема по видам работ. 25

4.8. Определение необходимого количества оборудования и коэффициента его использования (расчет, график, сводная ведомость). 26

4.9. Расчет необходимого количества работников различных категорий и производственных рабочих. 27

4.10. Определение производственной площади. 29

Требования к оформлению дипломного проекта

Работа выполняется в соответствии с требованиями ГОСТ 2.105-95.

Параметры страницы: размер листа – А4 (210х297); поля размещения текста: верхнее 2 см, нижнее – 2 см, левое – 3 см, правое – 1,5 см.; шрифт – TimesNewRoman; кегль – 14 пт.; межстрочный интервал – полуторный, абзацный отступ – 0,9 см; выравнивание – по ширине. На каждом листе курсовой работы должны быть рамка и угловой штамп, выполненные согласно ГОСТ 2.104-2006.

Заголовки: разделы (заголовки 1-го уровня) должны иметь порядковые номера в пределах всего документа, обозначенные арабскими цифрами без точки. Подразделы (заголовки 2-го уровня) должны иметь нумерацию в пределах каждого раздела. Номер подраздела состоит из номеров раздела и подраздела, разделенных точкой. В конце номера подраздела точка не ставится. Пункты (заголовки 3-го) уровня должны иметь нумерацию в пределах каждого подраздела. Номер пункта состоит их номеров раздела, подраздела и пункта, разделенных точкой. В конце номера пункта точка не ставится, например 2.2.1, 3.2.1 и т.д.

Параметры форматирования заголовков: 1-ый уровень – 14 шрифт, жирный, выравнивание – по левому краю, абзац – 0,9 см; 2-ой уровень – 14 шрифт, жирный, выравнивание – по левому краю, абзац – 0,9 см; 3-ий уровень – 14 шрифт, жирный, выравнивание – по левому краю, абзац – 0,9 см. В конце заголовка точка не ставится.

Переносы слов в заголовках не допускаются. Если заголовок состоит из двух предложений, то их разделяют точкой. Заголовок подчеркивать нельзя.

Отступ заголовка от текста: заголовки 1-го и 2-го уровня – отступ от текста до заголовка 2 интервала, отступ от заголовка до текста 1 интервал; заголовки 3-го уровня – отступ от текста до заголовка 1 интервал, отступ от заголовка до текста 1 интервал.

Оформление списков: перечисления оформляются в виде нумерованных или маркированных списков. Параметры форматирования для списков: нумерованные списки: положение номера – выравнивание по левому краю на 0,9 см; положение текста – на усмотрение автора, после номера ставится точка; маркированные списки: положение маркера – выравнивание по левому краю на 0,9 см; формат маркера – длинное тире (Alt-Ctrl- серый минус).

Таблицы следует нумеровать арабскими цифрами сквозной нумерацией. Допускается нумеровать таблицы в пределах раздела. В этом случае номер таблицы состоит из номера раздела и порядкового номера таблицы, разделенных точкой.

Название таблицы должно отражать ее содержание, быть точным, кратким. Название следует помещать над таблицей. Перед названием следует писать слово «Таблица» с указанием номера.

При переносе части таблицы на другую страницу над продолжением таблицы название таблицы не помещают. В этом случае в первой части таблицы под названием граф таблицы предусматривается нумерация граф, сохраняющаяся над продолжением таблицы. Над продолжением (окончанием) таблицы в левом верхнем углу следует писать «Продолжение Таблицы…» («Окончание Таблицы…») с указанием ее номера.

Технико-экономический расчет производственного участка

Обоснование типа производства и определение годового приведенного объема выпуска.

Масштаб производства, технологические и организационные особенности производства определяются формой, качеством поверхности и материалом детали, характерными трудоемкостями изготовления, а также годовой программой выпуска детали.

Тип производства определяю через коэффициент серийности:

где τв – такт выпуска;

tшт.ф. – штучное фактическое время;

где Фд – действительный фонд времени работы станка при односменной работе;

Qвып. – программа выпуска, задаваемая руководителем дипломного проекта

где i – количество операций в технологическом процессе;

В зависимости от величины Ксер., полученного по расчету, производство следует считать при:

Ксер. = 1 - 4 – массовым;

Ксер. = 4 – 10 – крупносерийным;

Ксер. = 10 – 15 – среднесерийным;

Ксер. = 15 – 20 – мелкосерийным;

Ксер>20 – единичном.

Количество деталей в партии:

,

,

где К = 10 – для мелкосерийного и единичного;

К = 20 – для среднесерийного;

К = 30 – крупносерийного;

Штучно-калькуляционное время:

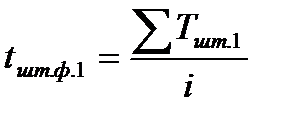

Среднее штучно-калькуляционное время:

где m – количество операций в технологическом процессе(базовом и проектируемом);

Приведенная программа по вариантам техпроцесса определяется по формуле:

где Фд.= 3960 час. (при двухсменной работе);

Фд.= 1980 час. (при односменной работе);

Кз.= 0,85 – коэффициент загрузки оборудования;

Средние коэффициенты загрузки оборудования по цехам Кз:

| Коэффициент | Тип производства | ||

| Единичное имелкосерийное | Среднесерийное | Крупносерийное и массовое | |

| загрузки оборудования (Кз) | 0,8 - 0,85 | 0,85 - 0,9 | 0,9 - 0,95 |

| допускаемых потерь на переналадку (α) | 0,08…0,1 | 0,05…0,08 | 0,03…0,05 |

По формуле рассчитываем приведенную программу по базовому и проектируемому процессу:

Количество деталей, обрабатываемых на участке:

Маршрут обработки базового технологического процесса:

Таблица № 13

| № Опер. | Наименование операции | Оборудование | То | Твсп | Тшт. | Тп.з. | Разряд |

| 005 | |||||||

| 010 | |||||||

| 015 | |||||||

| 020 | |||||||

| 025 | |||||||

| 030 | |||||||

| 035 | |||||||

| 040 | |||||||

| 045 | |||||||

| 050 | |||||||

| 055 | |||||||

| 060 | |||||||

| 065 | |||||||

| 070 | |||||||

| 075 | |||||||

| 080 | |||||||

| 085 | |||||||

| 090 | |||||||

| 095 | |||||||

| 100 | |||||||

| 105 | |||||||

| 110 | |||||||

| 115 | |||||||

| 120 | |||||||

| 125 | |||||||

| 130 | |||||||

| 135 | |||||||

| 140 | |||||||

| 145 | |||||||

|

ИТОГО: | ∑То.= мин. | ∑Твсп.= мин. | ∑Тшт.= мин. | ∑Тп.з. = мин. | |||

Маршрут обработки проектируемого технологического процесса:

Таблица № 14.

| № опер. | Наименование операции | Оборудование | То. | Твсп. | Тшт. | Тп.з. | Разряд |

| 005 | |||||||

| 010 | |||||||

| 015 | |||||||

| 020 | |||||||

| 025 | |||||||

| 030 | |||||||

| 035 | |||||||

| 040 | |||||||

| 045 | |||||||

| 050 | |||||||

| 055 | |||||||

| 060 | |||||||

| 065 | |||||||

| ИТОГО: | ∑Тшт. = мин. | ∑Твсп.. = мин. | ∑Тшт= мин. | ∑Тп.з. = мин |

Подготовка исходных данных для экономического сравнения вариантов технологического процесса.

Для экономического сравнения вариантов технологического процесса необходимо выбрать такую операцию или несколько операций изготовления детали, которые в корне или частично отличаются от операций заводского технологического процесса. После этого следует рассчитать технически обоснованную норму времени на оба варианта операции, используя материал технологической практики. Экономичность вариантов технологических процессов можно определить путем сравнения тех сопоставляемых затрат, на которые оказывает влияние выбранный метод обработки. Зависимые от метода обработки затраты составляют часть цеховой себестоимости изделия, их следует называть технологической себестоимостью, к ним относятся:

a) стоимость основных материалов

b) заработная плата основных рабочих и наладчиков с отчислением на социальное страхование

c) затраты на технологическое топливо

d) затраты на амортизацию оборудования

e) затраты на эксплуатацию оборудования и оснастки

f) затраты на вспомогательные материалы

Для удобства расчетов исходные данные по двум вариантам выбранной операции следует свести в следующую таблицу:

| № | Наименование показателей | Ед. изм. | Данные | |

| 1 | 2 | |||

| 1. | Норма расхода материала. | mз.,(кг) | ||

| 2. | Вес отходов в стружку, кг | Мотх | ||

| 3. | Цена 1 кг материала, руб. | Цмат | ||

| 4. | Цена 1 кг отходов, руб. | Цотх | ||

| 5. | Коэффициент транспортно-заготовительных расходов | Ктз | ||

| 6. | Годовой выпуск | Пг.,(шт) | ||

| 7. | Разряд станочника | Рст. | ||

| 8. | Тарифная ставка станочника | Сст. | ||

| 9. | Час.тариф. ставка наладчика, руб. | Снал. | ||

| 10. | Норма времени на деталь | Тшт., (мин) | ||

| 11. | Норма машинного времени | Тм., (мин) | ||

| 12. | Коэф. допл. до часового, дневного и месячного фондов | Кд | ||

| 13. | Коэф. допл. за профмастер. (стаж) | Кпф | 1,3 | 1,3 |

| 14. | Коэф. допл. за условия труда (район. коэффициент) | Ку | 1,4 | 1,4 |

| 15. | Коэф. допл. за веч. и ночные часы | Кн | 1,5 | 1,5 |

| 16. | Коэффициент премирования | Кпр | 1,68 | 1,68 |

| 17. | Коэффициент выполнения норм | Кн | 1 | 1 |

| 18. | Отчисление на соц. страхование | Кс,% | 31,7 | 31,7 |

| 19. | Первоначальная стоимость станка | Сп(млн.руб.) | ||

| 20. | Коэффициент расходов на доставку и монтаж оборудования | Кмонт | 0,1 | 0,1 |

| 21. | Выручка от реализации изношенного оборудования, тыс. руб. (5% от стоимости) | Вр | ||

| 22. | Эффективный годовой фонд времени работы, час.: Оборудования Рабочего | Фэ Фэр | 3980 1731 | 3980 1731 |

| 23. | Коэффициент затрат на текущий ремонт оборудования | Кр | 0,3 | 0,3 |

| 24. | Категория ремонтной сложности: 1. Механической 2. электрической | 36 21 | 36 21 | 36 21 |

| 25. | Затраты в год на единицу оборудования 1. Механической 2. электрической | 18 7 | 18 7 | |

| 26. | Мощность электродвигателя | М.,(кВт) | ||

| 27. | Коэффициент одновременной работы электродвигателей | Код | 1 | 1 |

| 28. | Коэффициент использования эффективности мощ. двигателя | Км | 0,7 | 0,7 |

| 29. | Коэффициент потерь электроэнергии в сети завода | Кп | 1,05 | 1,05 |

| 30. | Коэффициент загрузки электродвигателей по времени | Кв | 0,5 | 0,5 |

| 31. | Стоимость 1кВт – час силовой электроэнергии. | Цквт/час (руб) | 6 | 6 |

| 32. | Коэффициент полезного действия станка | Кпд | 0,9 | 0,9 |

| 33. | Цена единицы рабочего инструмента, руб. | Ци | 2500 | 2500 |

| 34. | Коэффициент транспортно заготовительных расходов на доставку инструмента | Ктр | 1,02 | 1,02 |

| 35. | Выручка от реализации изношенного инструмента, руб | Ври | ||

| 36. | Коэффициент случайной убыли инструмента | Куб | 1,1 | 1,1 |

| 37. | Количество переточек до полного износа | Нпер | ||

| 38. | Стоимость одной переточки, руб | Спер | 43,6 | 43,6 |

| 39. | Стойкость инструмента между правками, час. | Ти | 1,5 | 1,5 |

| 40. | Цена единицы приспособления, руб. | Цпр | 2970 | 14631 |

| 41. | Коэффициент учитывающий затраты на ремонт приспособления | Кр.пр. | 1,5 | 1,5 |

| 42. | Выручка от реализации изношенного приспособления, руб. | Вр.пр. | 594 | 2926 |

| 43. | Количество приспособлений необходимое для производства годовой программы группы деталей | Нпр | 1 | 1 |

| 44. | Физический срок службы приспособления, лет | Тпр | 5 | 5 |

| 45. | Расходы на СОЖ, руб./год | Нсм | 3000 | 3000 |

| 46. | Удельный расход воды для охлаждения на один час работы станка, м3/час | Ув | 0,6 | 0,6 |

| 47. | Тариф платы за 1м3 воды. | Цв | 13,34 | 13,34 |

| 48. | Площадь занятая одним станком, м2 | Руд | ||

| 49. | Коэффициент, учитывающий дополнительную площадь | Кд.пл. | 1,25 | 1,25 |

| 50. | Стоимость эксплуатации 1м кв. площади здания в год, руб. | Цпл | 4500 | 4500 |

| 51. | Норма обслуживания станков одним наладчиком | Нобсл | 10 | 10 |

| 52. | Стоимость комплекта аппаратуры для записи программ и затраты на разработку одной программы, руб. | Зуп | 15000 | |

| 53. | Период выпуска деталей данного наименования, год | Тпер | ||

| 54. | Величина запуска деталей, шт. | Нзап | ||

| 55. | Межоперационное время на передачу партии деталей, час | Тмо | 0,5 | 0,5 |

| 56. | Удельный расход воздуха за 1 час работы установки, приспособления | Усж | 0,15 | 0,15 |

| 57. | Тариф платы за м3 сжатого воздуха | Цсж | 7,15 | 7,15 |

Определение технологической себестоимости по вариантам технологических процессов.

a) Стоимость материала детали:

,

,

где mз масса заготовки, mд масса детали

b) Затраты по заработной плате основных рабочих включают основную, дополнительную заработную плату и отчисления, которые предприятия вносят для своих рабочих в фонд социального страхования.

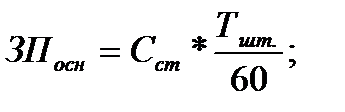

Основная заработная плата:

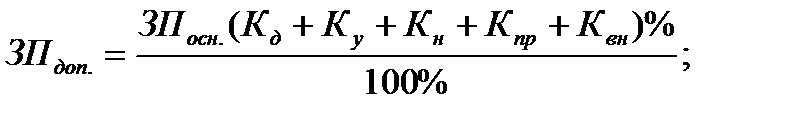

Дополнительная заработная плата:

Отчисления на социальное страхование:

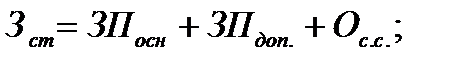

Затраты по заработной плате станочников:

в) Затраты по заработной плате наладчиков включают также, как и станочников, основную, дополнительную заработную плату и отчисления на социальное страхование:

Отчисления на социальное страхование:

Затраты по заработной плате наладчиков:

г) Расчет затрат на силовую электроэнергию:

где Цквт/час. - стоимость одного кВт/час силовой энергии, руб.;

0,25 - коэффициент, учитывающий использование эффективной мощности двигателя в период холостого хода;

0,5÷0,8 - то же, в период рабочего хода;

М - эффективная мощность двигателя;

Тшт.-Тм. - время холостых ходов в минуту;

Тм. - машинное время, мин (время рабочего хода);

д) Расчет затрат на амортизацию оборудования:

где А – затраты на амортизацию оборудования на деталь, руб.;

Сп. – первоначальная стоимость оборудования, руб.;

На. =20 % – годовая амортизация, в %;

Кз . – коэффициент загрузки оборудования;

е) Расчет затрат по эксплуатации оборудования:

где Рм. и Рэ. – годовые затраты на эксплуатацию оборудования соответственно по механической и электрической части оборудования, руб. на единицу ремонтной сложности;

Км. и Кэ. – категория ремонтной сложности станка соответственно по механической и электрической части оборудования;

.

.

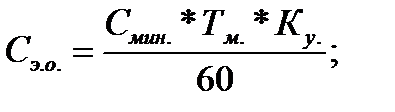

ж) Расчет затрат по эксплуатации оснастки производится по каждому видуинструмента и приспособлений, а затем находится общий итог.

Расчеты затрат на эксплуатацию каждого вида:

где Сэ.о. – стоимость эксплуатации оснастки, руб. на деталь;

Смин. – стоимость одной минуты работы данного вида нормального инструмента, приспособления, руб.;

Тм. – машинное время при изготовлении детали, мин.;

Ку.=1 – коэффициент удорожания.

з) Расчет затрат на вспомогательные материалы (смазочные, обтирочные идр):

где См.всп. – затраты на вспомогательные материалы на деталь, руб.;

Мв.=Нсм+Ув*Цв*Тм – годовые затраты на вспомогательные материалы на оборудование, руб.;

Где Нсм норма расхода на СОЖ, Ув удельный расход воды на 1 час работы станка.

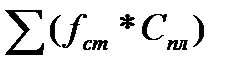

После расчета отдельных затрат по каждому варианту результаты заносим в таблицу и выбираем более дешевый вариант:

Таблица№ 16.

| № | Показатели | Сумма, в руб. | |

| 1 (базовый) | 2 (проектный) | ||

| 1 | Затраты на материалы | 61,27 | 61,27 |

| 2 | По заработной плате станочника | 340,73 | 335,57 |

| 3 | По заработной плате наладчика | 149,92 | 159,96 |

| 4 | На силовую электроэнергию | 13,58 | 14,64 |

| 5 | На амортизацию оборудования | 1352,5 | 751,5 |

| 6 | На эксплуатацию оборудования | 4057,5 | 2254,6 |

| 7 | На вспомогательные материалы | 15,61 | 9,4 |

| 8 | На эксплуатацию оснастки | 226,96 | 98,9 |

| 9 | ИТОГО: | Сдет.1 = 6218,07 | Сдет.2 =3879,88 |

| На приведенную программу, тысруб | Сдет.1*Nпр.1 = 108729,172 | Сдет.2*Nпр.2 = 33196,253 | |

Определение капитальных вложений по вариантам технологических процессов.

В капитальные затраты включаются затраты на оборудование и дорогостоящие средства механизации, на производственные и служебно-бытовые помещения: 1м2 производственной площади стоит 4500 руб.

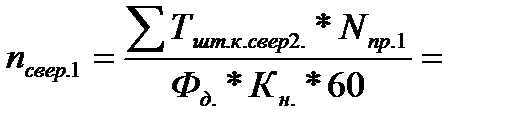

Расчет количества оборудования по данной операции:

1. По базовому варианту:

Фрезерные операции (модель станка):

1.  округляю до ближайшего большего числа станков;

округляю до ближайшего большего числа станков;

2.  округляю до ближайшего большего числа станков;

округляю до ближайшего большего числа станков;

Пример:

6Н13П:  принимаю семь станков;

принимаю семь станков;

Сверлильные операции (модель станка):

1.  округляю до ближайшего большего числа станков;

округляю до ближайшего большего числа станков;

2.  округляю до ближайшего большего числа станков;

округляю до ближайшего большего числа станков;

Пример:

2А135:  принимаю два станка;

принимаю два станка;

Токарные операции (модель станка):

1.  округляю до ближайшего большего числа станков;

округляю до ближайшего большего числа станков;

Пример:

1К62  принимаю пять станков;

принимаю пять станков;

Слесарные операции:

Верстак слесарный:  округляю до ближайшего большего числа станков;

округляю до ближайшего большего числа станков;

2. По проектируемому варианту: (см. п. 2.2.)

Станок с ЧПУ:  округляю до ближайшего большего числа станков;

округляю до ближайшего большего числа станков;

Пример:

ГС500  принимаю два станка;

принимаю два станка;

Токарные операции (модель станка):

1.  округляю до ближайшего большего числа станков;

округляю до ближайшего большего числа станков;

Рассчитываем балансовую стоимость оборудования:

Kст=

где: m- количество типовых станков на операции;

Сст- цена станка;

nпр- принятое количество станков.

Определяем стоимость производственной площади:

Кпл=

где: Спл- стоимость 1м² производственной площади

fст- площадь станка

Рассчитываем базовый вариант.

Кст= руб;

Кпл= руб.

Рассчитываем проектируемый вариант

Кст = руб.

Кпл= руб.

Таблица 17

| № | Затраты | I вар. | II вар. |

| 1 | Балансовая стоимость оборудования | ||

| 2 | Стоимость производственных площадей | ||

| ИТОГО |

Определение приведенных затрат по вариантам и выбор экономической целесообразности.

где Ен. = 0,15 – нормативный коэффициент сравниваемой экономической эффективности;

С*Пг1,2- технологическая себестоимость по вариантам;

К1,2 – капитальные затраты по вариантам;

Вывод:

Подсчитав приведенные затраты, я пришел к выводу, что проектный вариант более экономичный, чем базовый вариант.

2020-04-12

2020-04-12 185

185