1. Выбираем материал режущей части сверла: Р18.

2. Так как диаметр больше 6 – 8 мм сверло делаем сварное. Материал хвостовой части сталь 40Х.

3. Определяем режимы резания:

S = 0,5, V = 12 м/мин

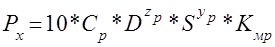

4. Определяем осевую силу резания.

Находим значения коэффициентов [4].

= 68,

= 68,  = 1,0,

= 1,0,  = 0,7

= 0,7

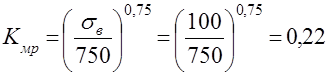

5. Определяем крутящий момент.

Находим значения коэффициентов [4].

= 0,0345,

= 0,0345,  = 2,0,

= 2,0,  = 0,8

= 0,8  =

=

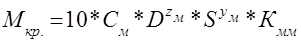

6. Определяем мощность резания.

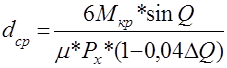

7. Определяем средний диаметр конуса Морзе.

- половина угла конуса.

- половина угла конуса.

- отклонение угла конуса.

- отклонение угла конуса.

- коэффициент трения сталь о сталь,

- коэффициент трения сталь о сталь,  = 0,096.

= 0,096.

8. Выбираем ближайший номер конуса Морзе.

Принимаем конус Морзе №3.

D1 = 24,7 мм, d2 = 19,8 мм, L = 99 мм.

9. Найдем силу трения, которая возникает между стенками конуса и втулки.

- коэффициент трения сталь о сталь,

- коэффициент трения сталь о сталь,  = 0,096.

= 0,096.

10. Для того чтобы не было затирания, на сверле делают обратный конус. Обратный конус делают в зависимости от диаметра сверла.

Принимаем обратную конусность равной 0,1 мм на длину 100 мм.

11. Определяем толщину диаметра сердцевины.

12. Определяем форму заточки сверла.

Принимаем двойную с подточкой перемычки ДП.

13. Определяем длину сверла.

L = 280 мм, L0 = 170 мм, L2 = 113 мм.

14. Определяем геометрические и конструктивные параметры режущей части сверла.

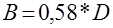

Угол наклона винтовой канавки

Угол заточки

Задний угол

B = 4,5, A = 2,5, ψ = 55˚

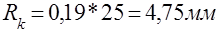

Определяем шаг винтовой канавки.

Принимаем ширину ленточки.

f0 = 1,6 мм.

15. Определяем ширину пера.

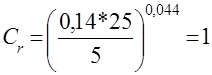

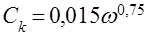

16. Определяем геометрические элементы профиля фрезы для фрезерования канавки сверла.

= 1.

= 1.

2020-04-20

2020-04-20 171

171