токарно-винторезную операцию [025].

1. Определяем основное время операции:

То = 3,05 мин

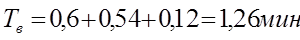

2. Определяем вспомогательное время операции:

,

,

где tуст – вспомогательное время на установку и снятие детали, определяем на стр. 33 [6]; tпер – вспомогательное время, связанное с переходом [6]; tизм – вспомогательное время, затрачиваемое на измерение обработанных поверхностей при выключенном станке [6]; tдоп – вспомогательное время на переключение скоростей и подач.

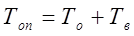

3. Находим оперативное время:

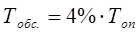

4. Определяем время на обслуживание станка:

5. Находим время на отдых:

6. Находим штучное время:

7. Определяем подготовительно – заключительное время на стр. 70 [6]

Тп.з. = 26 мин

8. Определяем штучно – калькуляционное время:

где n - партия деталей запускаемых в производство, шт.

Расчет норм времени на вертикально - сверлильную [065]

1. Определяем основное время операции:

То = 1,58 мин

2. Определяем вспомогательное время операции:

,

,

где tуст. – вспомогательное время на установку и снятие детали, определяем; tизм. – вспомогательное время, затрачиваемое на измерение обработанных поверхностей при выключенном станке.

3. Определяем оперативное время:

4. Находим время на обслуживание станка:

5. Находим время на отдых:

6. Находим штучное время:

7. Определяем подготовительно – заключительное время [6]:

Тп-з = 17 мин

8. Определяем штучно – калькуляционное время:

где n – размер партии деталей запускаемых в производство, шт

Таблица расчета норм времени детали

Полумуфта 02.23.006 по маршруту обработки.

Таблица №4

| № опер | Название операции | То | Тв | Топ | Тобс. | Тотд. | Тшт. | Тп-з | n | Тш-к | |||

| tуст. | tпер. | tизм. | tдоп. | ||||||||||

| 005 | Заготовительная | ||||||||||||

| 010 | Ковка | ||||||||||||

| 015 | ТО | ||||||||||||

| 020 | Пескоструйная | ||||||||||||

| 025 | Токарно-винторезная | 3,05 | 0,324 | 1,35 | 0,24 | 0,83 | 5,8 | 0,23 | 0,23 | 6,26 | 26 | 400 | 6,33 |

| 030 | Токарно-винторезная | 1,79 | 0,22 | 1,2 | 0,24 | 0,71 | 4,16 | 0,17 | 0,17 | 4,5 | 24 | 400 | 4,56 |

| 035 | Вертикально – фрезерная | 6,8 | 0,216 | 0,76 | 0,12 | - | 7,9 | 0,32 | 0,32 | 8.68 | 24 | 400 | 8,74 |

| 040 | Вертикально – фрезерная | 2,25 | 0,12 | 0,38 | 0,12 | - | 2,87 | 0,11 | 0,11 | 3.09 | 24 | 400 | 3,15 |

| 045 | Вертикально-фрезерная | 0,2 | 0,12 | 0,38 | 0,12 | - | 0,82 | 0,03 | 0,03 | 0,88 | 24 | 400 | 0,94 |

| 050 | Горизонтально-фрезерная | 3,2 | 0.12 | 0,76 | - | - | 4,08 | 0,16 | 0,16 | 4,4 | 24 | 400 | 4,46 |

| 055 | Слесарная | ||||||||||||

| 060 | Вертикально-сверлильная | 1,58 | 0,6 | 0,54 | - | 0,12 | 2,84 | 0,11 | 0,11 | 3,06 | 17 | 400 | 3,1 |

| 065 | Долбежная | 3,89 | 0,12 | 0,39 | 0,12 | 0,7 | 5,22 | 0,2 | 0,2 | 5,62 | 16 | 400 | 5,66 |

| 070 | Слесарная | ||||||||||||

| 075 | Плоскошлифовальная | 0,2 | 0,55 | 0,38 | - | - | 0,93 | 0,04 | 0,04 | 1,01 | 17 | 400 | 1,05 |

| 080 | Круглошлифовальная | 0,17 | 0,22 | 0,16 | - | - | 0,55 | 0,022 | 0,022 | 0,594 | 17 | 400 | 1,019 |

| 085 | Покрытие. | ||||||||||||

| 090 | Маркировочная. | ||||||||||||

| 095 | Конрольная. | ||||||||||||

Конструкторская часть.

Описание и расчет станочного приспособления.

Расчет кондуктора.

Крепежным отверстиям предъявляются требования к точности изготовления. Для обработки отверстий был использован кондуктор.

Приспособления для обработки отверстий, имеющие кондукторные втулки для направления режущего инструмента, называются кондукторами.

1.Определяем осевую силу.

По таблице 32 стр. 281 [4] определяем значения коэффициентов и показатели степеней.

= 68

= 68

= 1

= 1

= 0,7

= 0,7

К = К0 * К1 * К2 * К3 * К4 * К5

Где К0 = 1,5 – гарантированный коэффициент запаса для всех приспособлений;

К1 = 1,2 – коэффициент учитывающий состояние поверхности заготовки для необрабатываемой заготовки;

К2 = 1 – коэффициент учитывающий влияние сил резания от прогрессирующего затупления инструмента;

К3 = 1 – коэффициент учитывающий увеличение силы резания при прерывистом резании;

К4 = 1,3 – коэффициент учитывающий постоянство силы зажима развиваемый приводам приспособления; для ручного привода с удобным расположением рукоятки;

К5 = 1 - коэффициент учитывающий установку деталей на планке с большой поверхностью контакта.

К = 1,5 * 1,2 * 1 * 1 * 1,3 * 1 = 2,34

2. Определяем усилие зажима.

3. Определяем средний радиус винта.

- крутящий момент.

- крутящий момент.

= 2˚

= 2˚

= 6˚

= 6˚

= 0,1

= 0,1

Определяем крутящий момент:

где:  = 200 Н

= 200 Н

= 0,28 ММ

= 0,28 ММ

Принимаем средний радиус винта 10 мм.

4. Определяем действительное усилие зажима.

4.2 Выбор, описание конструкции, обоснование основных параметров и расчет режущего инструмента.

2020-04-20

2020-04-20 125

125