Принцип электродуговой сварки металлическим электродом состоит в том, что при прохождении электрического тока по цепи, состоящей из сварочных проводов, свариваемых деталей и электрода, между электродом и изделием образуется дуга, под температурным воздействием которой (3600—4000°С) электрод и кромки свариваемого изделия плавятся. Расплавленный металл, остывая, образует сварочный шов, соединяющий свариваемые части между собой.

При ремонтных работах наиболее широко применяются ручная и полуавтоматическая сварки. В качестве источника переменного тока используется сварочный трансформатор с регулятором тока, схема включения которого показана на рис. 18. При особо ответственной сварке рекомендуется применение сварочных агрегатов постоянного тока (рис. 19).

Сварочные трансформаторы переменного тока применяют с отдельными и встроенными регуляторами величины тока, позволяющими изменять его в пределах от 60 до 700 А. Трансформаторы включают в сеть напряжением 220 или 380 В. Вторичное (сварочное) напряжение при холостом ходе составляет 60—65 В.

Для сварки постоянным током применяются однопостовые и многопостовые сварочные генераторы. Установка, состоящая из сварочного генератора постоянного тока и двигателя к нему, называется сварочным агрегатом. Генераторы бывают стационарные и передвижные, устанавливаемые на тележке. Агрегат ПС-300 имеет мощность 14 кВт и пределы регулирования тока — от 70 до 380 А. В больших сварочных цехах применяют централизованную многопостовую систему питания электрическим током. Регулирование тока каждого сварочного поста производится отдельно специальными (балластными) реостатами.

Оборудование рабочего места для ручной сварки состоит из сварочного аппарата, кабелей, электрододержателя, предохранительного сварочного щитка, стола (стеллажа) и различных сборочно-сварочных приспособлений. Во избежание поражения окружающих лиц излучениями сварочной дуги рабочее место сварщика располагают в изолированной кабине с вытяжной вентиляцией или ограждают передвижными ширмами.

Электроды для дуговой сварки выбирают в зависимости от химического состава металла ремонтируемой детали, толщины направляемого слоя и вида обработки восстанавливаемых поверхностей.

Марки и химический состав стальной проволоки, используемой для изготовления сварочных электродов, приведены в табл. 9.

Электроды бывают с тонкой (стабилизирующей) и толстой (защитной) обмазкой. Стабилизирующая обмазка наносится на стержень электрода ровным слоем толщиной 0,1—0,3 мм. Электроды с такой обмазкой изготовляют кустарным способом и применяют при сварке неответственных изделий. Состав покрытия — мел или поташ с жидким стеклом. Толстая обмазка при расплавлении образует шлаковую и газовую защиту сварочной ванны от действия кислорода и азота воздуха. Кроме того, во время сварки в металл шва из обмазки переносятся легирующие элементы, улучшающие металл шва. Толщина защитной обмазки электрода колеблется от 0,5 до 3 мм и более.

В состав защитных обмазок входят стабилизирующие (мел. поташ), газообразующие (крахмал, древесная мука), раскисляющие (уголь, алюминий), шлакообразующие (мрамор, гранит), легирующие (ферромарганец, ферросилиций) и связывающие (жидкое стекло, декстрин) компоненты. При наплавке такими электродами образуется плотный, прочный и вязкий слой металла без пор, раковин и шлаковых включений.

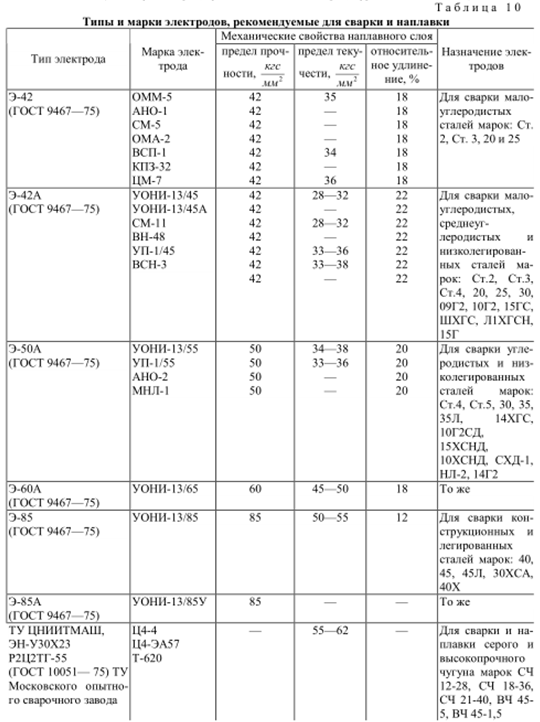

Рекомендуемые типы и марки электродов для сварки и на плавки приведены в табл. 10.

Индекс А в обозначении типов электродов указывает на повышенную вязкость наплавленного металла и сварного соединения.

Диаметр электрода выбирают в зависимости от толщины свариваемого металла, типа соединения и положения сварки, пользуясь следующими рекомендациями:

Толщина металла, мм 0,5 1—2 2—5 5—10 Свыше 10

Диаметр электрода, мм 1,5 2—2,5 2,5—4,0 4—6 6—8

Электроды для наплавки деталей сплавами со специальными свойствами (наплавочные электроды) представляют собой обычные стандартные металлические электроды, покрытые специальной обмазкой, имеющей в своем составе ферромарганец, феррохром или сталинит. В процессе наплавки компоненты обмазки переходят в наплавленный металл. В результате наплавленный слой получается высокой твердости или повышенной износостойкости. Такие электроды применяют для наплавки рабочих поверхностей деталей, работающих в тяжелых условиях механического износа (ножи бульдозеров, зубья ковшей экскаваторов, буровые долота и т. п.).

По твердости наплавленного металла наплавочные электроды подразделяют на две группы:

электроды, дающие наплавленный металл средней твердости (НВ 250—400), и электроды, дающие слой наплавленного металла высокой твердости (НВ 450—600).

К первой группе относятся электроды ОЗН-250, ОЗН-300, ОЗН400 и У-340ПБ, применяемые для наплавки деталей из обычных низкоуглеродистых сталей для восстановления размеров;

ко второй группе — электроды Т-590, Т-620 и ХР-19, применяемые для наплавки деталей повышенной износостойкости (рабочие органы дробильно-размольного оборудования, землеройных машин и т. п.).

Помимо стержневых изготовляются трубчатые электроды (Т-3, ЭТН). Они представляют собой тонкую железную или никелевую трубку диаметром 3—5 мм, наполненную релитом или другими наполнителями (доменным ферромарганцем, славянитом, карбидом вольфрама и др.). В процессе наплавки расплавляется только трубка. Зерна релита, имеющие температуру плавления свыше 2500°С, остаются нерасплавленными и входят в наплавленный металл в виде твердых износоустойчивых включений. Для устойчивого горения дуги поверхность трубчатого электрода покрывают стабилизирующей обмазкой.

2020-05-12

2020-05-12 270

270