В ремонтном деле, получили применение следующие способы электрической обработки металлов: индукционный нагрев токами высокой частоты, анодно-механическая обработка, электроискровая обработка, электроискровое наращивание и упрочнение деталей.

Для индукционного нагрева применяют установки с машинными или ламповыми генераторами токов высокой частоты. Машинные генераторы дают частоту электрического тока до 10 000 Гц и используются для нагрева деталей при закалке на глубину до 2 мм, а ламповые — от 150 тыс. до 1 млн. Гц и используются при закалке на глубину более 2 мм. Регулируя частоту, мощность и время действия токов, можно получить прогрев детали на толщину от нескольких долей миллиметра до десятков миллиметров. Нагрев токами высокой частоты имеет широкое применение при закалке деталей, плавке металлов, нагреве для ковки, пайке твердыми припоями, наплавке твердыми сплавами и сварке.

Анодно-механическая обработка основана на съеме слоя металла за счет оплавления. Для этого деталь включают как анод, а катодом является вращающийся металлический диск.

Подав напряжение и пропуская электролит (жидкое стекло) между анодом и катодом, доводят расстояние между ними до такой величины, при которой происходит электрический разряд, оплавляющий анод. Величина съема металла и чистота обработки зависят от режима работы. Основные параметры технологических режимов: рабочее напряжение 10—30 В, плотность тока 1—2 А/см2 при доводочных работах и 300—400 А/см2 при резке заготовок, окружная скорость вращающегося инструмента 8—20 м/с.

В ремонтном деле анодно-механическая обработка применяется для обработки хромированных и закаленных поверхностей, прорезки шпоночных канавок в стальных закаленных деталях, заточки режущих инструментов, оснащенных твердыми сплавами.

Электроискровая обработка. Этот способ основан на разрушении, оплавлении и частичном испарении металла детали в результате воздействия импульсного разряда.

Установка для электроискровой обработки металлов (рис. 24) состоит из источника постоянного тока напряжением 110—220 В, регулируемого сопротивления, конденсаторов с переключателем емкости, соленоида и измерительных приборов. Инструмент (катод) и изделие (анод) помещают в жидкость (керосин, трансформаторное масло) и включают в цепь колебательного контура, работающего в режиме искрового электрического разряда. Конденсаторы в процессе зарядки накапливают электрическую энергию, а затем расходуют ее при разрядке. Под действием искрового разряда частицы металла отрываются от изделия и отбрасываются в стороны. Наличие жидкой изоляционной среды не позволяет отрываемым частицам осаждаться на катоде. Управление процессом заключается в поддержании необходимого пробивного расстояния между инструментом и изделием и осуществляется вручную или автоматически при помощи механического редуктора, соленоидного привода или специального реле.

1 — источник постоянного тока; 2 — сопротивление; 3 — конденсаторы; 4 — переключатель емкости; 5 — соленоид; 6 — инструмент; 7 — изделие

В зависимости от величины разрядного тока Iр режимы электроискровой обработки делятся на три группы: жесткие — Iр > 50 А, средние — Iр = 15—50 А и мягкие — Iр < 15 А. Для обдирочных работ применяются жесткие режимы, для чистовых — средние и мягкие, для доводочных — особо мягкие режимы.

Электроискровую обработку применяют для изготовления шпоночных канавок в закаленной детали, извлечения из деталей сломанных инструментов и шпилек, образования отверстий с криволинейными осями и переменного сечения, образования отверстий малого диаметра (менее 0,4 мм) и др.

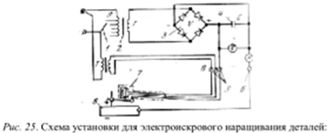

Электроискровое наращивание деталей. Для восстановления изношенных деталей электроискровым наращиванием применяют конденсаторную установку (рис. 25). В данном случае электрод-инструмент является анодом, а восстанавливаемая деталь — катодом. Наращивание производится без применения рабочей жидкости. Выброшенный с анода металл осаждается на детали, образуя прочно сцепленный с нею слой.

1 — переключатель; 2 — трансформатор; 3 — выпрямитель; 4 — конденсатор; 5, 6 — разъемные соединения; 7 — электромагнитный вибратор; 8 — наращиваемая деталь

Толщина слоя составляет всего 0,07—0,3 мм, что не позволяет применять данный способ для восстановления деталей с большим износом. Этим способом можно восстанавливать детали гидроредукторов, посадочные поверхности под подшипники качения на валах и в корпусных деталях.

Применение способа значительно экономичнее наплавки или вставки дополнительных деталейвтулок.

Установки для электроискрового наращивания бывают переносные и стационарные. Переносные установки обычно малопроизводительны и дают низкое качество восстанавливаемой поверхности. Основной частью полуавтоматической установки является вибрирующая головка с электродом в виде тонкого, непрерывно вращающегося диска. В качестве электрода могут использоваться твердосплавные круги, перенос металла которых на деталь позволяет не только восстановить ее, но и в 2—3 раза повысить ее износостойкость.

2020-05-12

2020-05-12 307

307