Лекция 3

В РФ наноцеллюлозу и, как побочный продукт, микро- целлюлозу получают на фирме «Эфко» (Белгородская область) и филиале ГНЦ ЛПК (Ярославская область). Выпускают нанокристаллическую целлюлозу НКЦ в виде 1-3%-ного геля в воде или спирте. В лабораторных условиях производится фибриллярная наноцеллюлоза. Объем производства НКЦ фирмой «Эфко» составляет 20т в, ГНЦ ЛПК – 12т на 2012 год. Планируемые объемы производства на 2013 г. соответственно 160 и 50 т. в год.

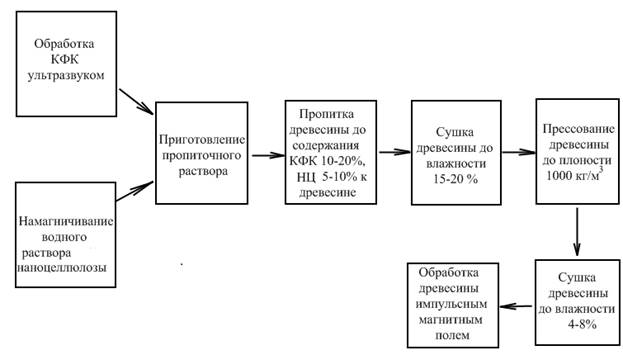

Получение экспериментальных образцов модифицированной древесины осуществлялось по схеме, представленной на рис.1 и методикам, представленным в лекции 2.

Рисунок 1 – Смеха модифицирования древесины пропитанной наноцеллюлозой

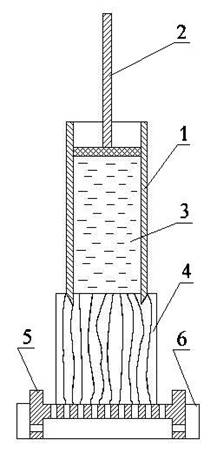

Для получения образцов модифицированной древесины использовалась пропиточная установка (рис.2.), которая состоит из цилиндра 1 и поршня 2, изготовленных из нержавеющей стали. В цилиндр заливается пропиточный раствор 3. На нижнем конце цилиндра имеется кольцевой нож, которым цилиндр набивается на образец 4. Раствор поршнем выдавливается из цилиндра в древесину. Для сбора воды и излишков раствора, вытекающих из нижнего торца, под образец устанавливается стальное решето 5 с поддоном 6.

1 – цилиндр, 2 – поршень, 3 – пропиточный раствор,

4 – древесина, 5 – решето, 6 – поддон

Рисунок 2 – Пропиточная установка

Для пропитки использовалась древесина березы. Из лесоматериалов березы были выпилены бруски сечением 55´55 мм и длиной 1м. Затем эти бруски были подвергнуты атмосферной сушке. По достижении влажности 30 % бруски были распилены на заготовки размерами 55´55´110 мм.

Первый способ повышения формоустойчивости реализовывался при использовании воды, карбамидоформальдегидного олигомера (КФК) и гидрогеля НЦ. Используемые продукты смешивались между собой в определенном соотношении, и полученный раствор использовался для пропитки древесины. Необходимый объем раствора для пропитки одного образца, включая полости сосудов и сердцевинных лучей – 200 мл. Степень прессования изменялась от 20 до 40%.

Второй способ аналогичен первому, отличительной особенностью является использование электрически активной воды. В данной работе использовалась щелочной водный раствор. Необходимый объем раствора для пропитки одного образца, включая полости сосудов и сердцевинных лучей – 200 мл. Степень прессования изменялась от 20 до 40%.

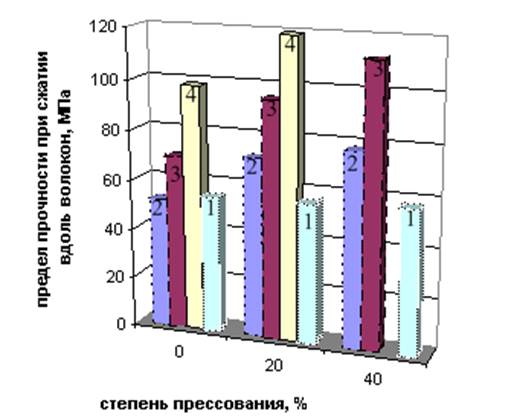

Результаты экспериментов по определению предела прочности при сжатии вдоль волокон, представлены в виде графика на рис.3.

1 – береза + активированная вода + КФК + гидрогель НЦ; 2 – береза натуральная; 3 – береза + КФК; 4 – береза + КФК + гидрогель НЦ

*Содержание стабилизатора 10 %

Рисунок – 3 График зависимости предела прочности при сжатии вдоль волокон от степени прессования

С недавнего времени в России освоено производство наноцеллюлозы, которая способствует увеличению прочности бумаги в 10 раз. Использование нанодобавок позволяет получать материалы с улучшенными свойствами.

Поэтому совмещение модифицированной малоценной древесины, обладающей свойствами древесины ценных пород, с добавками наноцеллюлозы в процессе склеивания, позволит получить прочные клеевые соединения, равные прочности самой модифицированной древесины. А как следствие этого увеличение прочности клеевого соединения способствует повышению эксплуатации клееных изделий и приблизиться к сроку службы самой модифицированной древесины (50лет).

Для проведения испытаний образцы изготавливали из модифицированной древесины марки «Дестам». Количество образцов для каждого испытания должно быть не менее 5 шт. Точность и качество изготовления образцов должны соответствовать требованиям ГОСТ 16483.0-78. Образцы с видимыми пороками древесины по ГОСТ 2140-81 и дефектами склеивания испытаниям не подлежат.

В качестве клеев использовали карбамидоформальдегидную смолу ПКП-52 (холодного способа склеивания) и фенолоформальдегидную смолу СФЖ-3014 (горячего способа склеивания). Выбор данных смол основан на рассмотрении влияния добавки наноцеллюлозы на прочность клеевого шва при использовании 2-х различных видов смол и способов их склеивания.

Так, при использовании карбамидоформальдегидной смолы ПКП-52 в нее добавляли необходимое количество наноцеллюлозы, тщательно все перемешивали и обрабатывали ультразвуком в течение 5 мин. Далее в полученный состав добавляли отвердитель – щавелевую кислоту в количестве 4 %.

При использовании фенолоформальдегидной смолы СФЖ-3014, кроме добавки наноцеллюлозы использовали ПАВ (дрезинат калия) в количестве 6% (для избежания расслоения), все тщательно перемешивали и обрабатывали ультразвуком в течение 5 мин.

Для определения влияния и необходимого количества наноцеллюлозы на прочность клеевого соединения образцов модифицированной древесины, ее вводили в смолу перед началом обработки ультразвуком (УЗ) и импульсным магнитным полем (ИМП) в количестве 4, 8 и 12%. Исходя из ряда проведенных экспериментов установлено, что количество вводимой наноцеллюлозы в размере 8 % является достаточным для получения прочного клеевого соединения. Введение большего количества наноцеллюлозы существенного влияния на прочность при скалывании не оказывает.

После того как образцы и клеи подготовлены осуществляли процесс склеивания, из расчета 150 г на 1м2 поверхности. Клей наносили с помощью кисти однократно. После нанесения клея на поверхность осуществляли выдержку в течение 5 минут для лучшей адгезии клея к древесине. После этого образцы соединяли между собой и выдерживали под давлением 1,6 МПа, чтобы сблизить склеиваемые поверхности и получить равномерный клеевой шов минимальной толщины. Время выдержи под давлением составляет: для смолы ПКП-52 при комнатной температуре 5ч, для смолы СФЖ-3014 при температуре 120 0С 1ч. Далее осуществлялась обработка клеевого шва импульсным магнитным полем. Напряженность магнитного поля регулируется в пределах от 0 до 24∙104 А/м величиной тока и расстоянием межполюсного пространства. Обработка производилась в течении 20 минут, за это время клеевая композиция достигает предела магнитного насыщения, что подтверждается проведенными экспериментальными данными. Результаты полученных экспериментов представлены на таблице 1.

Как видно обработка смол ультразвуком способствует более качественному заполнению пор клеточной стенки древесины, более равномерному распространению компонентов и более полному протеканию реакции отверждения. Кроме этого, было отмечено снижение вязкости, что способствует увеличению жизнеспособности клея, и лучшему проникновению клея в древесину. В свою очередь использование импульсного магнитного поля способствует увеличению прочности клеевого соединения. Возможно, что на поверхности раздела древесина – клей – древесины, благодаря импульсному магнитному поля активизируются некоторые центры молекул и тем самым увеличивают прочность клеевого соединения за счет прочного удерживания молекул.

Таблица 1 – Результаты испытаний

| Условия склеивания | Прочность при скалывании, МПа |

| Модифицированная древесина + СФЖ-3014 | 5,2 |

| Модифицированная древесина + СФЖ-3014 + УЗ | 6,2 |

| Модифицированная древесина + СФЖ-3014 + ИМП | 6,8 |

| Модифицированная древесина +СФЖ-3014 + УЗ + ИМП | 7,3 |

| Модифицированная древесина +СФЖ-3014 + нанокристаллическая целлюлоза (1-%ная) | 6,5 |

| Модифицированная древесина + СФЖ-3014 + УЗ + ИМП + порошковая наноцеллюлоза | 6,7 |

| Модифицированная древесина + ПКП-52 + УЗ + ИМП + смесь нанофибриллярной и нанокриссталличекой целлюлозы | 7,8 |

| Модифицированная древесина + СФЖ-3014 + УЗ + ИМП + нанокристаллическая целлюлоза (1-%ная) | 9,8 |

| Модифицированная древесина + СФЖ-3014 + УЗ + ИМП + нанокристаллическая целлюлоза (3-%ная) | 10,5 |

Применение нанокристаллической целлюлозы в сочетании с магнитноимпульсным и ультразвуковым воздействием позволяет получить клееную модифицированную древесину, равнопрочную по всей длине и ширине. При этом предел прочности при скалывании вдоль волокон достигает 10,5 МПа, что в 2,5 раза выше, чем при склеивании известными способами.

Из монографии:

2020-05-12

2020-05-12 150

150