При статических испытаниях нагрузка прилагается к образцу сравнительно медленно и плавно возрастает. К статическим испытаниям относятся испытания на растяжение, кручение, изгиб, сжатие, ползучесть, твердость.

Испытания на растяжение – основные, наиболее жестко регламентированные испытания, определяющие важнейшие прочностные, упругие и пластические свойства материалов. Проведение этих испытаний регулируется, в частности для пластмасс, следующими государственными стандартами: ГОСТ 11262-80 «Пластмассы. Метод испытания на растяжение», ГОСТ 14236-81 «Пленки полимерные. Метод испытания на растяжение», ГОСТ 270-75 «Резина. Метод определения упругопрочностных свойств при растяжении».

Характеристики, определяемые при испытаниях

На растяжение

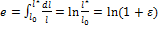

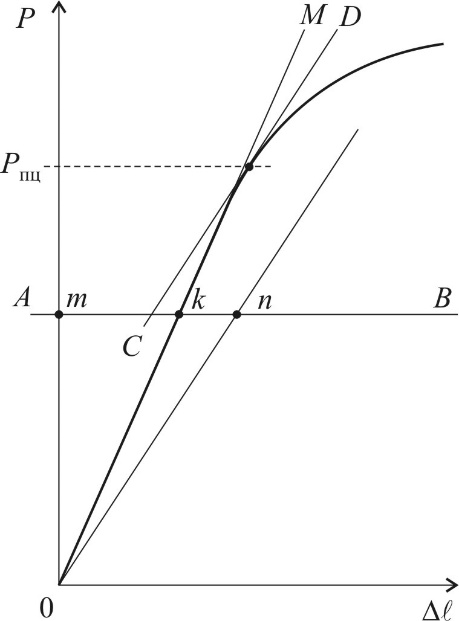

Машины для испытаний снабжены прибором, записывающим диаграмму растяжения (рис. 2). Реальная диаграмма растяжения фиксируется в координатах: усилие P – абсолютное удлинение Dl. Эту диаграмму обычно заменяют другой: условное напряжение σ = P / F 0 – относительное удлинение e = Dl / l0. Последняя диаграмма не соответствует истинному ходу испытаний, так как сечение и длина образца непрерывно изменяются. Отнесение нагрузки к действительному сечению F позволяет построить диаграмму: истинное напряжение S = P / F – истинное относительное удлинение  . Она дает представление о физических процессах, протекающих в материале, и имеет особое значение для прочностных расчетов и технологии обработки металлов давлением.

. Она дает представление о физических процессах, протекающих в материале, и имеет особое значение для прочностных расчетов и технологии обработки металлов давлением.

Рис. 2. Диаграмма растяжения

При испытаниях на растяжение определяют следующие характеристики:

σпц – предел пропорциональности – напряжение, при котором отступление от линейной зависимости между нагрузкой и удлинением достигает такой величины, что тангенс угла наклона, образованного касательной к кривой деформации в точке P пц с осью нагрузок, увеличивается на 50 % своего значения на линейном участке (рис. 3);

σ0,05 – предел упругости – напряжение, при котором остаточное удлинение достигает 0,05% от длины участка образца, равного базе тензометра;

sт – физический предел текучести, отвечающий напряжению, при котором образец деформируется без заметного увеличения растягивающей нагрузки - образуется область (площадка) текучести; при наличии пилообразной зависимости s(e) в области текучести определяют верхний и нижний пределы текучести; предел текучести характеризует сопротивление материала пластической деформации; для большинства сплавов площадка текучести на диаграмме растяжения отсутствует, поэтому в испытаниях используется условный предел текучести, который позволяет не зависеть от наличия или отсутствия площадки текучести;

Рис. 3. Определение предела пропорциональности

(mk = 2 kn; CD || 0 n; AB проводится на произвольной высоте в пределах упругой деформации)

σ0,2 – предел текучести условный – напряжение, при котором остаточное удлинение достигает 0,2 % начальной длины образца; ε = 0,2 % достаточно точно отражает переход от упругих деформаций к пластическим;

σВ – временное сопротивление (предел прочности) – напряжение, соответствующее наибольшей нагрузке, предшествующее разрушению образца и отнесенное к начальной площади его поперечного сечения до испытания;

S к = P к/ F к – истинное сопротивление разрыву (разрушению, отрыву), или истинное напряжение разрушения, – отношение усилия в момент разрушения (P к) к минимальной площади сечения образца в месте разрыва (F к);

– относительное сужение после разрыва – отношение уменьшения площади поперечного сечения образца в месте разрыва к начальной площади его поперечного сечения, характеризует пластичность материала;

– относительное сужение после разрыва – отношение уменьшения площади поперечного сечения образца в месте разрыва к начальной площади его поперечного сечения, характеризует пластичность материала;

– относительное удлинение (после разрыва) – отношение приращения расчетной длины образца lк - l0 после разрыва к его первоначальной расчетной длине l0, характеризует пластичность материала;

– относительное удлинение (после разрыва) – отношение приращения расчетной длины образца lк - l0 после разрыва к его первоначальной расчетной длине l0, характеризует пластичность материала;

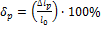

– относительное равномерное удлинение – отношение приращения расчетной длины образца Δ ℓ р до максимальной нагрузки P в (рис. 2) к ее первоначальной длине l0;

– относительное равномерное удлинение – отношение приращения расчетной длины образца Δ ℓ р до максимальной нагрузки P в (рис. 2) к ее первоначальной длине l0;

E = Δs / Δe – модуль упругости – отношение приращения напряжения к соответствующему приращению относительного удлинения в пределах упругой деформации в соответствии с законом Гука: s = E e.

Для материалов, используемых в авиационной и ракетной технике, большое значение имеет эффективность материала по массе. В этом случае применяют удельные характеристики, например, σB/dg и E/dg, где d и g – соответственно плотность и ускорение свободного падения.

2020-05-12

2020-05-12 166

166