При обработке резанием металл оказывает сопротивление режущему инструменту. Это сопротивление преодолевается силой резания, приложенной к передней поверхности резца. Сила резания затрачивается на отрыв элемента стружки от основной массы металла и его деформацию, а также на преодоление трения стружки о переднюю поверхность резца и задней поверхности резца о поверхность резания.

Сила резания зависит от свойств обрабатываемого металла или сплава, подачи и глубины резания, углов заточки резца, скорости резания, охлаждения и ряда других факторов.

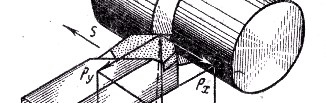

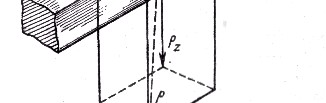

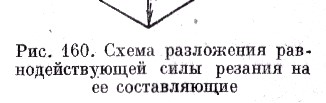

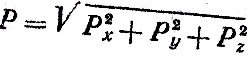

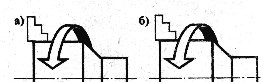

При продольном точении силу резания Р обычно раскладывают на -три составляющие: Рх, Ру и Pz.

Сила Рх действует в горизонтальной плоскости параллельно оси заготовки: ее называют осевой силой, или силой подачи.

Сила Ру направлена в горизонтальной плоскости по радиусу обрабатываемой заготовки; ее называют радиальной силой.

Сила Pz действует в вертикальной плоскости по касательной к поверхности резания в направлении главного движения; ее называют вертикальной касательной силой резания, или силой резания.

Равнодействующая трех сил определяется по формуле

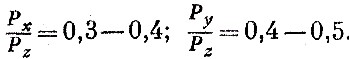

По опытным данным между этими силами установлено следующее приближенное соотношение:

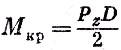

Из приведенных соотношений следует, что наибольшей силой является сила Pz. Она создает крутящий момент на обрабатываемой детали, который определяется по формуле

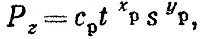

Силу резания Pz при точении определяют по экспериментальной формуле

где

где

Ср — коэффициент, характеризующий определенную группу обрабатываемого металла и условия обработки (определяется по таблицам); хр и ур — показатели степени соответственно для глубины резания t и подачи s.

При обработке углеродистой конструкционной стали и серого чугуна резцами из быстрорежущей стали обычно принимают хр =1 и ур =0,75; коэффициент ср для стали равен 200, а для чугуна 114.

В ряде случаев в формулу силы резания в качестве сомножителей вводят поправочный коэффициент k (его определяют пи таблицам), учитывающий конкретные условия обработки (обрабатываемый материал, углы резца, охлаждение и др.) и скорость резания  mр (показатель степени тер для стали равен 0,15, а для чугуна — нулю).

mр (показатель степени тер для стали равен 0,15, а для чугуна — нулю).

Резцы

Для токарной обработки применяют разнообразные резцы.

Резцы различают:

1. по виду обработки и оборудования (токарные, расточные, строгальные, долбежные, специальные);

2. по выполняемой работе (проходные, подрезные, отрезные, расточные, резьбовые, фасонные, а также черновые, чистовые и для алмазного точения);

3. по направлению подачи (радиальные и тангенциальные, а также правые и левые);

4. по роду инструментального материала (из низко-и среднелегированной стали, быстрорежущие, твердосплавные, алмазные, минералокерамические);

5. в зависимости от формы сечения стержня (прямоугольные, квадратные, круглые);

6. по форме головки (прямые, отогнутые, изогнутые, оттянутые);

7. по способу изготовления (цельные, с припаянной или закрепленной механически пластинкой, (с приваренной головкой).

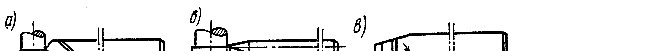

Рис.7. В зависимости от направления

движения подачи различают левые и правые резцы.

Рис. 8. По форме и расположению головки относительно стержня резцы могут быть прямые, отогнутые и оттянутые. разделяют на:

· проходные,

· подрезные,

· отрезные,

· расточные,

· резьбовые

· фасонные.

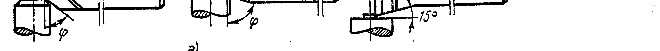

Рис. 9. Виды резцов.

а - проходной прямой, б - проходной отогнутый, в - проходной упорный, г - подрезной, д - отрезной, е - прорезной,. ж - фасонный, з - резьбовой, и - расточной проходной, к - расточной упорный

Проходные резцы бывают обдирочные и чистовые. Обдирочные проходные резцы используют для грубой черновой обработки деталей. Эти резцы бывают правые, левые, прямые (рис.9, а), отогнутые.

Чистовые проходные резцы (рис.9. б) имеют значительно больший радиус закругления при вершине, чем обдирочные. При необходимости получить особо чистую поверхность применяют широкие чистовые резцы.

Торцовые поверхности заготовок или уступов, расположенные под прямыми или острыми углами к оси детали, обрабатывают подрезными резцами при поперечной подаче (рис.9. в).

Отрезные резцы (рис.9. г) предназначены для разделении заготовок на части и получения выточки кольцевых канат.

Расточными резцами (рис. 9, д) обрабатывают сквозные и глухие отверстия; длина этих резцов всегда должна быть больше длины обрабатываемого отверстия,

Резьбовые резцы для нарезания наружной резьбы изготовляют прямыми (рис. 9, е), а внутренней — изогнутыми. Угол заточки резца в плане должен соответствовать профилю резьбы.

При токарных работах часто применяют специальные резцы, у которых в той или иной степени изменена геометрическая форм для повышения их стойкости при точении.

Такие резцы предложили новаторы производства П. Б. Быков, В. И. Бирюков, В. К. Семинский, В. А. Колесов и др.

Материалы резцов

Рабочая часть режущего инструмента, в том числе резца, должна обладать высокой твердостью, красностойкостью (способностью не терять твердости при высокой температуре), высокой износостойкостью (сопротивлением истиранию), а также высокой вязкостью (сопротивлением ударной нагрузке). Материалы, из которых изготовляются рабочие части режущих инструментов, должны отвечать указанным требованиям.

В составных резцов режущая часть изготовлена из твердосплавных и металлокерамических пластин, а тело резца — из углеродистой стали.

Инструментальные материалы делят на следующие три группы.

Первая группа — материалы для инструментов, работающих на низких скоростях резания.

К ним относятся высококачественные углеродистые инструментальные стали (У10А, УНА, У12А) твердостью HRC 60—64 после закалки. Инструмент из этих сталей сохраняет режущие свойства при температуре нагрева только до 200— 250°С, поэтому применяется редко.

В эту группу входят также легированные инструментальные стали: хромокремнистая 9ХС, хромовольфрамовая ХВ5, хромомарганцовистая ХВГ и др., имеющие красностойкость 250—300°С.

Вторая группа — материалы для инструментов, работающих на повышенных скоростях резания, — быстрорежущие стали Р9, Р12, Р6М5, Р9К5Ф2 и др. После термической обработки эти стали приобретают высокую твердость (HRC 62—65), высокую износостойкость и красностойкость до.650°С.

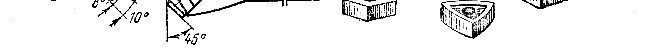

Третья группа — материалы для инструменте работающих на высоких скоростях резания, металлокерамические тверды сплавы, выпускаемые в виде пластинок различных размеров и форм. Красностойкость твердого сплава достигает 1000°С.

Для обработки чугуна, а также цветных металлов и сплавов применяют твердые сплав вольфрамокобальтовой группы (ВК): ВК8 -для обдирочной обработки, ВК6 — для пол; чистовой и чистовой обработки.

Для обработки сталей применяют твердые сплавы титановольфрамокобальтовой группы (ТК): Т5К10-для черновой обработки и при прерывистом резании, Т15К6—для получистовой и чистовой обработки.

Пластинки из твердых сплавов припаивают к державке резца, а из минералокерамики — закрепляют при помощи различных механических приспособлений.

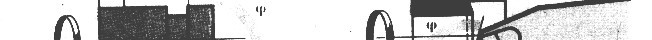

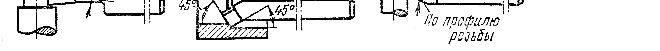

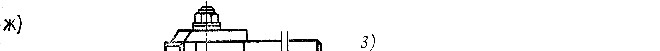

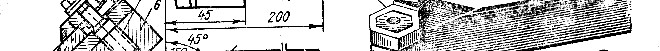

На рис. ж показано крепление минералокерамический пластинки на проходном резце. Пластинка 2 прижимается накладным стружколомом 3 через подкладку 1 к державке резца 6. Для надежного фиксирования положения пластинки имеется упор 4. Стружколом крепится на державку шпилькой 5.

Токарный резец с механическим креплением многократных (многолезвийных) неперетачиваемых металло- и минералокерамических пластин показан на рис. з. При помощи механического крепления 7 пластину 2 крепят к державке 6 резца.

Такие резцы обычно предназначены для наружного обтачивания деталей; они имеют главные углы в плане φ=45, 60, 75 и 90°. Главный задний план ά получается при соответствующей установке пластины на державке резца.

Режущие пластины изготовляют четырех-, пяти- и шестигранными, имеющими диаметр описанной окружности 14—25 мм и рабочую высоту 16—30 мм. из вольфрамовых, титановольфрамовых и минералокерамических сплавов.

Такие резцы надежны в работе и позволяют осуществлять подачу 0,3—0,8 мм. Благодаря углублению (выкружки) на передней поверхности стружка хорошо завивается и дробится. Использование всех граней режущей пластины резцов без переточки увеличивает срок их службы по сравнению с напаянными резцами на 25—200% и позволяет значительно экономить средства.

2020-05-13

2020-05-13 710

710