1. Определить число зубьев червячного колеса и уточнить передаточное число червячной передачи.

Ориентировочно число зубьев червячного колеса

.

.

Приложение к ГОСТ 2144–93 (табл. 20) четко регламентирует число зубьев червячного колеса, поэтому после ориентировочного определения  необходимо согласовать это число с указанным ГОСТом, выбрав фактическое значение

необходимо согласовать это число с указанным ГОСТом, выбрав фактическое значение  из следующего ряда:

из следующего ряда:  = 32; 36; 40; 46; 50; 58.

= 32; 36; 40; 46; 50; 58.

Далее необходимо уточнить передаточное число

2. Уточнить частоту вращения вала червячного колеса:

3. Предварительно выбрать коэффициент диаметра червяка. В проектном расчете коэффициент q задают из следующих значений: 8; 10; 12,5. Обычно принимают q = 10.

4. Предварительно рассчитать угол наклона витков червяка:

5. Определить ориентировочную величину скорости скольжения в передаче

6. Выбрать материал червяка и червячного колеса и термообработку. Червяки изготовляют из стали 45 и 40Х с объемной или поверхностной закалкой до HRC 45…55.

Зубчатые венцы червячных колес изготовляют из бронзы, марку которой выбирают в зависимости от скорости скольжения: при  = 2…6 м/с – Бр.АЖ 9–4; при

= 2…6 м/с – Бр.АЖ 9–4; при  > 6 м/с – Бр.ОФ 10–1.

> 6 м/с – Бр.ОФ 10–1.

Механические свойства бронзовых зубчатых венцов приведены в табл. 19:

Таблица 19

| Марка бронзы | Способ отливки | Механические свойства, МПа | |

| σв | σт | ||

| АЖ 9-4 | в землю | 400 | 200 |

| в кокиль | 500 | 200 | |

| ОФ 10-1 | в землю | 200 | 160 |

| в кокиль | 275 | 200 | |

7. Определить допускаемое контактное напряжение. Для бронзы ОФ 10-1 допускаемое контактное напряжение определить по формуле:

где  – предел контактной выносливости поверхности зубьев червячного колеса, соответствующий базовому числу циклов перемены напряжений, МПа.

– предел контактной выносливости поверхности зубьев червячного колеса, соответствующий базовому числу циклов перемены напряжений, МПа.

;

;

| 29 |

– базовое число циклов;

– базовое число циклов;

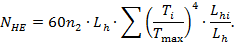

эквивалентное число циклов при заданном переменном графике нагрузки,

эквивалентное число циклов при заданном переменном графике нагрузки,

Величины  и

и  , входящие в формулу, заданы дольными коэффициентами на графике нагрузки.

, входящие в формулу, заданы дольными коэффициентами на графике нагрузки.

Величина коэффициента долговечности ограничена:  . При расчетном значении

. При расчетном значении  < 0,67 принять

< 0,67 принять  = 0,67. Максимальное значение

= 0,67. Максимальное значение  не может превышать 1,70.

не может превышать 1,70.

Допускаемое контактное напряжение для бронзы АЖ 9–4 при работе колеса с закаленным червяком на твердость HRC > 45 выбрать в зависимости от скорости скольжения:

, м/с , м/с

| 1 | 2 | 3 | 4 | 6 | 8 |

, МПа , МПа

| 225 | 205 | 177 | 157 | 118 | 88 |

8. Основным параметром закрытой червячной передачи в редукторе, гарантирующим его работоспособность, является начальное межосевое расстояние:

где  – коэффициент нагрузки; в проектном расчете ориентировочно принимают

– коэффициент нагрузки; в проектном расчете ориентировочно принимают  = 1,2 … 1,4.

= 1,2 … 1,4.

Величина  известна по исходным данным,

известна по исходным данным,  , q,

, q,  – определены ранее.

– определены ранее.

Расчетную величину межосевого расстояния  необходимо согласовать с ГОСТ 2144–93, округляя до ближайшего стандартного значения (см. табл. 20). По принятым стандартным значениям межосевого расстояния

необходимо согласовать с ГОСТ 2144–93, округляя до ближайшего стандартного значения (см. табл. 20). По принятым стандартным значениям межосевого расстояния  и числа зубьев червячного колеса

и числа зубьев червячного колеса  согласно этому же ГОСТу определить модуль зацепления m и коэффициент диаметра червяка q для значений

согласно этому же ГОСТу определить модуль зацепления m и коэффициент диаметра червяка q для значений  =1; 2; 4.

=1; 2; 4.

Таблица 20

|

| Сочетание параметров червячной передачи (ГОСТ 2144–76) | ||||||||||||

|

|

|

|

|

|

| ||||||||

| m | q | m | q | m | q | m | q | m | q | m | q | ||

| 100 | 5 | 8 | 4 | 12,5 | 4 | 10 | 3,15 | 16 | 3,15 | 12,5 | 2,5 | 20 | |

| 125 | 6,3 | 8 | 5 | 12,5 | 5 | 10 | 4 | 16 | 4 | 12,5 | 3,15 | 20 | |

| 140 | 6,3 | 12,5 | 6,3 | 8 | 5 | 16 | 5 | 10 | 4 | 20 | 4 | 12,5 | |

| 160 | 8 | 8 | 6,3 | 14 | 6,3 | 10 | 5 | 16 | 5 | 12,5 | 4 | 20 | |

| 180 | 8 | 12,5 | 8 | 8 | 6,3 | 16 | 6,3 | 10 | 5 | 20 | 5 | 12,5 | |

| 200 | 10 | 8 | 8 | 12,5 | 8 | 10 | 6,3 | 16 | 6,3 | 12,5 | 5 | 20 | |

| 225 | 10 | 12,5 | 10 | 8 | 8 | 16 | 8 | 10 | 6,3 | 20 | 6,3 | 12,5 | |

| 250 | 12,5 | 8 | 10 | 12,5 | 10 | 10 | 8 | 16 | 8 | 12,5 | 6,3 | 20 | |

| 280 | 12,5 | 12,5 | 12,5 | 8 | 10 | 16 | 10 | 10 | 8 | 20 | 8 | 12,5 | |

| 315 | 16 | 8 | 12,5 | 12,5 | 12,5 |

| 10 | 16 | 10 | 12,5 | 8 | 20 | |

9. Определить геометрические параметры червячной передачи.

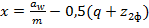

Коэффициент смещения:

.

.

Для червячных передач без смещения:

;

;

.

.

Для червячных передач со смещением:

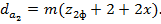

.

.

Делительные диаметры:

Диаметры вершин витков и зубьев:

Рис. 7. Геометрия червячной передачи

Диаметры впадин витков и зубьев:

.

.

Длина нарезанной части червяка:

.

.

Для нешлифуемых червяков К = 0; для шлифуемых червяков при m < 10 мм K = 25 мм, при m = 10 … 16 мм K = 40 мм, при m > 16 мм K = 50 мм.

Ширину венца колеса b 2 и наибольший диаметр колеса определить по табл. 21.

Высота витка червяка:

| 31 |

Высота головки витка, зуба:

Высота ножки витка, зуба:

,

,

Расчетная толщина витка:

Уточненный угол наклона витков

Таблица 21

| z 1 |

| b 2 |

| 1 | ≤

| ≤

|

| 2 | ≤

| ≤

|

| 4 | ≤

| ≤

|

10. Уточнить скорость скольжения в передаче:

11. Уточнить допускаемое контактное напряжение. Данный пункт расчета выполняют только для зубчатых венцов из бронзы АЖ 9–4 и только в том случае, если уточненная величина скорости скольжения в передаче, установленная по формуле, отличается от ориентировочного значения V ск по формуле так, что допускаемое контактное напряжение становится на разряд выше или ниже принятого ранее  . В этом случае, расчеты необходимо выполнить вновь, начиная с п.7 по новому значению допускаемого контактного напряжения. Если окажется, что уточненная величина скорости скольжения 6 м/с, то вместо бронзы АЖ 9–4 для изготовления червячного колеса следует взять бронзу ОФ 10–1, а также выполнить расчеты вновь, начиная с п.7.

. В этом случае, расчеты необходимо выполнить вновь, начиная с п.7 по новому значению допускаемого контактного напряжения. Если окажется, что уточненная величина скорости скольжения 6 м/с, то вместо бронзы АЖ 9–4 для изготовления червячного колеса следует взять бронзу ОФ 10–1, а также выполнить расчеты вновь, начиная с п.7.

12. Назначить степень точности передачи. В силовых приводах в зависимости от скорости скольжения червячной передачи рекомендуется применять 7-ю степень точности при V ≤ 10 м/с и 8-ю степень точности при V ≤ 5 м/с.

13. Уточнить КПД червячной передачи с учетом потерь энергии в опорах валов на подшипниках качения на разбрызгивание и перемешивание масла по формуле:

где λ– угол наклона витков;

ρ – угол трения, зависит от скорости скольжения V ск (табл. 22):

Таблица 22

| V ск | 0,25 | 0,5 | 1 | 2 | 3 | 5 | 10 |

| ρ | 3°43΄ | 3°09΄ | 2°35΄ | 2° | 1°36΄ | 1°16΄ | 0°55΄ |

| 32 |

червячной передачи отличается от предварительно заданной более чем 3…5%, то необходимо уточнить фактические величины мощности и крутящего момента на валу червяка:

червячной передачи отличается от предварительно заданной более чем 3…5%, то необходимо уточнить фактические величины мощности и крутящего момента на валу червяка:

и внести соответствующие изменения в кинематическую схему привода, учитывая их при выполнении расчетов передач.

2020-05-11

2020-05-11 170

170

= 32

= 32 = 36

= 36