Тема. Назначение, тип и устройство молотильного аппарата. Подготовка к работе и работа молотильного аппарата, сепаратора, транспортирующего и домолачивающего устройств.

Ознакомиться с материалом.

Основное назначение молотильного аппарата – выделить из колоса все зерна, по возможности не повреждая их. При этом стремятся и к минимальным повреждениям стеблей, чтобы не затруднять сепарацию зерна. При обмолоте должна быть разрушена связь между семенами, пленками и колосковыми чешуйками.

Обмолот в молотильном устройстве происходит в результате многократных ударов по стеблям и колосу при протаскивании массы через молотильный зазор между барабаном и подбарабаньем (декой). Барабан, вращаясь, захватывает массу бичами, нанося при этом по ней удары, и продвигает ее по молотильному зазору. Скорость перемещения массы зависит от частоты вращения барабана, и величины молотильного зазора. При увеличении скорости повреждается зерно, что сопровождается появлением на нем трещин.

Дека установлена относительно барабана с зазором, уменьшающимся по направлению к выходу. Поэтому скорость движения стеблевой массы по деке увеличивается и происходит растягивание слоя, способствующее сепарации зерна через решетчатую деку.

Под действием центробежной силы вымолоченные зерна и мелкие соломистые частицы интенсивно сепарируются через деку и поступают на транспортную доску. Обмолот в штифтовом молотильном устройстве происходит в результате многократных ударов по стеблям и колосу при протаскивании массы между штифтами подбарабанья. В аксиально-роторном молотильном устройстве хлебная масса обмолачивается за счет воздействия на нее бичей, но в процессе обмолота она совершает винтообразное движение.

Молотильное устройство – более общее название молотильного аппарата, являющегося определяющим рабочим органом сложной машины – зерноуборочного комбайна. Основное назначение молотильного аппарата заключается в нарушении связей зерновок с цветоложем и чешуями колоса или метелок. Для большинства молотильных аппаратов характерна сопутствующая операция – отделение свободных зерновых от остальной (незерновой) части растительной массы. Эта операция носит название сепарации. Следовательно, назначение молотильного аппарата заключается в нарушении связей зерновок – обмолоте и их сепарации. В случае когда в молотильном аппарате процесс сепарации выполняется за счет дополнительных технических средств, то такие аппараты принято считать молотильно-сепарирующими устройствами (МСУ).

Молотильные аппараты и МСУ считаются основными рабочими органами зерноуборочного комбайна, определяющими показатели его работы в целом. Если до этих рабочих органов обмолачиваемая масса не перетерпливает серьезных изменений и лишь перемещается транспортирующими рабочими органами комбайна, то в процессе взаимодействия ее с этими аппаратами и устройствами происходят качественные изменения массы и разделение ее на два параллельно обрабатываемых в молотилке потока. Кроме того они являются основными потребителями энергии, расходуемой молотилкой комбайна.

В настоящее время известно огромное количество молотильных аппаратов и МСУ.В зависимости от конструктивного исполнения их можно разделить на: барабанные, ленточные (транспортерные) и битерные. В производстве самое широкое применение нашли барабанные. В зависимости от направления продвижения обмолачиваемых стеблей. Относительно вращающегося барабана они разделяются на поперечно-поточные, аксиально-роторные и комбинированные.

Типы молотильно-сепарирующих устройств (МСУ)

Барабанные МСУ

По конструкции молотильные аппараты разделяют на бильные, штифтовые и комбинированные.

Бильные бывают однобарабанные https://youtu.be/RKysXcTpZ5Y,

двухбарабанные, а штифтовые - однобарабанные. В комбинированных молотильных аппаратах - первый барабан штифтовой, а второй бильный. Штифтовые аппараты устанавливают в поперечном направлении к продольной оси молотилки, а бильные - как в поперечном направлении, так и в осевом.

Во время работы молотильного аппарата барабан, вращаясь с большой скоростью, бичами ударяет по хлебной массе и протягивает ее в зазоре между барабаном и подбарабаньем, таким образом, происходит обмолот. При этом зерно отрывается и выдавливается из колоса, приобретая возможность свободно перемещаться в потоке хлебной массы независимо от материнского растения, в том числе выделяться (сепарироваться) из совокупности движущихся стеблей. В результате обмолота однородная хлебная масса преобразуется в смесь из трех составных частей: соломы, половы и зерна. Солома — это стебли обмолоченных растений, полова — измельченные части стеблей, листьев, соцветий и колосков. Зерно представляет собой целые и травмированные зерновки. Смесь зерна и половы называют Мелким зерновым ворохом; смесь зерна, половы и соломы — Грубым.

Скорость движения хлебной массы в зазоре между барабаном и подбарабаньем меньше, чем скорость бичей, а потому хлебная масса поддается многократным их ударам и хорошо перетирается. Обмолоченное зерно вместе с мелкими примесями просыпается сквозь решетку подбарабанья и попадает на стряхивающую доску, а грубый ворох (солома) с незначительной частью свободного зерна подается к отбойному битеру, который направляет его на соломотряс.

Поскольку качество работы молотильного аппарата зависит от частоты ударов бил по хлебной массе, то регулируют частоту вращения барабана.

Это обеспечивается гидрофицированным вариатором.

Рисунок 1 МСУ с двумя бильными барабанами

Просмотр видео по теме https://youtu.be/9AGw3ldpjRw

Рисунок 2 Штифтовый барабан

Просмотр видео по теме https://youtu.be/jEFFoAXpHYc

Плюсы.

Относительная простота конструкции по сравнению с роторными и смешанными МСУ.

Не требующая специальной подготовки и обучения обращение с этим МСУ.

Универсальность молотильного устройства. Возможность работы на разных культурах с большим диапазоном урожайности.

Минусы.

Неравномерность распределения массы по ширине молотильного устройства, вследствие чего неравномерность обмолота массы

Относительно роторных и смешанных МСУ небольшая производительность. К примеру, заявленная производительность МСУ у Дон-1500 8 кг/с, то у комбайна TORUM 20 кг/c/

Травмирование зерна ударом бича о зерно.

Роторные

Мощные комбайны классической схемы уже достигли предельных габаритных размеров. Дальнейшее развитие конструкций самых мощных комбайнов осуществляется на основе использования роторных молотильно-сепарирующих устройств (МСУ), которые при значительно меньших линейных размерах обеспечивают высокую пропускную способность комбайна при минимальных потерях зерна (до 1%).

Совмещение простоты конструкции, надежности и высокой производительности – характерный признак новых роторных комбайнов, на которых применена система передовых технологий ATR. Она обеспечивает мягкий режим обмолота, повышение производительности, улучшает обмолот и сепарацию, снижает энергозатраты на обмолот. В МСУ этих комбайнов используется длинный, расположенный горизонтально ротор с гидростатическим приводом. Равномерную подачу хлебной массы из наклонной камеры в приемную часть ротора осуществляет подающий битер, оборудованный расположенными винтообразно лопастями. Они, в свою очередь, забирают нижнюю часть хлебной массы от битера и плавно подают ее в молотильную часть. Конструкция ротора комбайнов выполнена так, что каждый последующий элемент ротора и подбарабанья обеспечивают «растяжение» даже увлажненной и засоренной хлебной массы. Таким образом, предотвращается ее скручивание и забивание ротора. Эта система подачи хлебной массы обеспечивает равномерную загрузку ротора и уменьшает затраты энергии на обмолот. Гидростатический привод ротора поддерживает постоянную выбранную скорость вращения в двух диапазонах скоростей и благодаря стабильной передаче потока энергии практически исключает забивание ротора хлебной массой.

Фирма NEW HOLLAND приступила к серийному выпуску роторных комбайнов в США в середине 70 гг. ХХ ст. МСУ этих комбайнов, известных под серией ТR, используют два ротора с аксиальной подачей хлебной массы. Постоянно совершенствуя систему обмолота и сепарации, фирма начала серийное производство двух моделей новой серии СR. Просмотр видео по теме https://youtu.be/AbxTBCvJjkQ

Технологический процесс обмолота моделей предусматривает использование двух роторов с небольшим диаметром и повышенной круговой скоростью, которая обеспечивает выделение зерна под действием центробежных сил. Конструкция двойных роторов позволяет максимально использовать ширину молотилки и равномерно распределять зерно на стрясную доску. Скошенная хлебная масса подается наклонным транспортером под шнеки ротора, которые синхронно и поочередно загружают хлебную массу в молотильную зону роторов, предварительно придав ей необходимую скорость.

Для окончательного отделения зерна и соломистого вороха на выходе из роторного МСУ располагается четырехугольный битер, который вспушивает обмолоченную массу и через подбарабанье подает зерно на верхнее решето очистки.

В конструкции роторных комбайнов важным элементом является защита от попадания в МСУ камней или других инородных тел, повреждающих роторы. Оригинальная система защиты от попадания инородных тел используется в комбайнах серии СR. Если камень или другое инородное тело попадают на дно наклонной камеры, срабатывает система, открывающая люк в дне, через который выпадает камень.

Одними из первых на европейском рынке появились роторные комбайны фирмы CASE. В настоящее время фирма выпускает усовершенствованный комбайн. В конструкции этих комбайнов применяется однороторный МСУ.

Увеличение пропускной способности данных комбайнов происходит за счет усовершенствования роторного МСУ и наращивания мощности двигателя. При этом основные конструктивные параметры ротора (длина и диаметр) остаются неизменными.

На обмолачивающей поверхности ротора по винтовой линии размещены короткие билы, которые более активно, чем сплошные, воздействуют на хлебную массу, разрыхляют солому и улучшают сепарацию зерна.

Около половины длины цилиндра, в котором располагается ротор, занимает трехсекционное подбарабанье, где и происходит процесс обмолота и сепарация зерна (хлебная масса проходит несколько раз). Вторая половина цилиндра – сепарирующая решетка, величина отверстий которой может изменяться за счет специальных планок, закрепляющихся извне. Внутри цилиндрической поверхности по винтовой линии располагаются направляющие планки, продвигающие хлебную массу в МСУ.

Обмолоченное зерно через подбарабанье падает в шнековый транспортер, расположенный непосредственно под ним. Шнеки перемешивают зерновой ворох и подают его на очистку.

Солома, пройдя через ротор, удаляется из комбайна разгрузочным битером и может складываться в валки или разбрасываться по полю с помощью центробежных разбрасывателей.

Просмотр видео по теме https://youtu.be/H6PXffJFIFY

В роторных комбайнах серии STS фирмы JOHN DEER для обмолота и сепарации используется роторный МСУ с аксиальной подачей хлебной массы. Последний располагается вдоль оси комбайна под углом к горизонту. Процесс обмолота и сепарации начинается с подачи хлебной массы с помощью питающего битера, направляющего ее тремя равномерными потоками в приемную часть ротора.

Ротор, обеспечивающий обмолот хлебной массы и сепарацию зерна, в комбайнах STS имеет три сектора, которые выполняют функции подачи, обмолота и сепарации. Первый сектор, конусообразной формы с винтовыми лопастями, подает хлебную массу в молотильную часть, имеющую 27 или 15 молотильных элементов, расположенных по винтовой линии на поверхности ротора. Во избежание скручивания хлебной массы и забивания ротора комбайнов серии STS диаметр корпуса ротора увеличивается по возрастающей (самый малый – в питающей части, самый большой – при выходе соломистой массы). В нижней части корпуса располагаются легко меняющиеся секции подбарабанья, а ротор имеет диаметр 750 мм. На поверхности ротора в третьей части располагаются шесть рядов штифтов. Диаметр корпуса в этой части увеличен до 834 мм. Привод ротора осуществляется через двухступенчатый редуктор и клинопасовый вариатор, позволяющий быстро переналаживать комбайны на уборку разных культур.

Просмотр видео по теме https://youtu.be/Yvzc4QPuK7c

https://youtu.be/hSKs8tEHf-Y

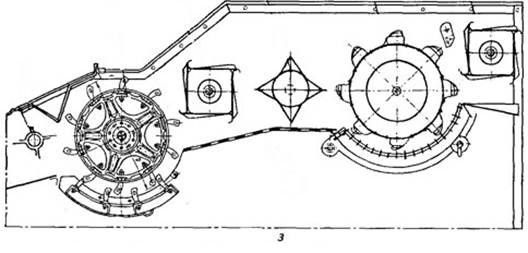

Рисунок 3 Роторный МСУ

Плюсы.

Высокая производительность на трудных хлебах, тяжело вымолачиваемых культурах.

Высокая чистота вымолота и очистки хлебной массы, низкие потери за МСУ.

Эффективная система очистки МСУ при забитее ротора.

Минусы.

Опасность попадание камней в систему, что на долго выводит комбайн из строя.

Неспособность обмолота низко урожайных полей из-за того,что ротор остаётся не загруженным.

Сложность конструкции.

2020-05-21

2020-05-21 475

475