Процесс совершенствуется в Беларуси. В настоящее время исследования ведет научная школа БАТУ (Минск), созданной проф. Кожуро Л.М.

Сущность электромагнитной наплавки заключается в нанесении покрытия из ферромагнитного порошка на поверхность заготовки в магнитном поле, при этом через зоны контакта частиц порошка между собой и заготовкой пропускают постоянный ток большой силы.

В зазоре между заготовкой и полюсным наконечником создают магнитное поле, которое выстраивает и удерживает мостики частиц порошка. К заготовке и полюсному наконечнику прикладывают напряжение. Восстановительное покрытие получают за счет нагрева частиц порошка в зазоре, их оплавления и закрепления на восстанавливаемой поверхности. Плотность мощности достигает значений 5·104–5·106 Вт/см2. Покрытия наносят как на цилиндрические, так и на плоские поверхности. Хорошую обрабатываемость и износостойкость имеют покрытия из высокохромистого чугуна С-300 эвтектического состава и из быстрорежущих сталей Р6М5К5 и Р6М5Ф3.

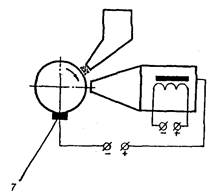

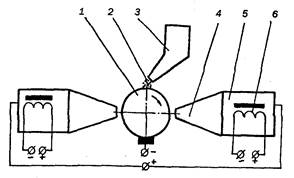

Устройство для электромагнитной наплавки может быть одно- или двухполюсным (рис. 11.2). Двухполюсное устройство при прочих равных условиях дает более высокие стабильность и производительность наплавки, но однополюсное – более универсальное.

а

а

|  б

б

|

Рисунок 11.2. Схема электромагнитной наплавки:

а – однополюсной; б – двухполюсной;

1 – заготовка; 2 – порошок; 3 – бункер; 4 – наконечник; 5 – корпус; 6 – электромагнит;

7 – щетка

Процесс характеризуется нестабильностью режимов из-за хаотического формирования многоэлектродной системы и дискретного расплавления цепочек-электродов из частиц порошка в рабочем зазоре. Устранить этот недостаток можно подачей в рабочий зазор присадочного материала в виде пасты с касанием ее неплавящимся электродом. Паста состоит из порошка (Fe – V, Fe–Ti, Fe–Cr, С-300, ПЖРВ2) зернистостью 150–300 мкм со связующим (жидким стеклом) в объемном соотношении 2:1. Повышение производительности достигают путем увеличения плотности тока до 3 А/мм2. Можно получить покрытие толщиной около 2 мм. Стабильность наплавки еще больше повышается, если ферромагнитный порошок подают в рабочую зону в потоке рабочей жидкости.

Способ позволяет совмещать во времени процессы нанесения покрытия и поверхностного пластического деформирования. Совмещение обеспечивает получение сжимающих остаточных напряжений в наплавленном покрытии (усталостная прочность увеличивается в 1,2–1,4 раза), повышение его износостойкости в 1,8–2,7 раза, снижение коэффициента трения о контртело на 10–20 % как при работе со смазкой, так и без нее.

Электромагнитную наплавку можно совмещать со шлифованием покрытия абразивными частицами наносимого материала.

Область применения процесса – восстановление и упрочнение деталей с износами до 0,6 мм в мелко- и среднесерийном производствах, совмещая его с поверхностным пластическим деформированием.

Газовая наплавка

Этот вид наплавки получил распространение при нанесении покрытий из цветных металлов в виде проволоки и твердых сплавов в виде порошка. Несмотря на невысокую мощность газового пламени, оно дает мягкий и локальный нагрев, позволяет наносить покрытия на малогабаритные детали с небольшим износом в труднодоступных местах.

Ручная газопорошковая наплавка имеет небольшую производительность. Она включает фазы нагрева восстанавливаемой поверхности, нанесения покрытия и его оплавления. Этот вид наплавки применяют при восстановлении профильных поверхностей типа кулачков распределительного вала, бойков коромысел, концов оттяжных рычагов сцепления и других деталей.

При нагреве горелками применяют ацетилен, пропан или газ МАФ с кислородом. Газокислородное пламя должно быть нейтральным или восстановительным. Температуру предварительного нагрева выбирают с учетом состава и свойств основного металла и наплавочного материала.

Применяют горелки ГАЛ-2-68, ГН-2, ГАЛ-4-22, ГАЛ-6-73, которые устроены по схеме двухступенчатой инжекции. Для работы на пропане использую модернизированную горелку ГН-2П, имеющую устройство для подогрева газокислородной смеси.

Прочную металлургическую связь между покрытием и основой легко получают при газопорошковой наплавке самофлюсующимися сплавами. При этом высокая стоимость наносимых материалов компенсируется относительной простотой процесса, универсальностью, возможностью восстанавливать дорогие детали. Применяют порошковые самофлюсующиеся материалы системы Ni–Cr–B–Si, температура плавления которых ниже температуры плавления основы. Благодаря этому создаются благоприятные условия для диффузионных процессов в контакте материалов основы и покрытия. Другое преимущество заключается в том, что материалы имеют не точку, а интервал плавления (950–1150 ºС) плавления, что расширяет технологические возможности наплавки.

Технология газопорошковой наплавки включает следующие операции:

- равномерный нагрев восстанавливаемой поверхности нейтральным пламенем горелки до температуры 300–400 ºС с расстояния 10–30 мм путем перемещения пламени по всей поверхности;

- однократное нанесение покрытия при полной подаче порошка, при этом наносимый порошок образует тонкий слой на поверхности;

- нагрев покрытия до расплавления;

- нанесение покрытия без расплавления основного материала при пульсирующей подаче порошка, чтобы обеспечить полное расплавлении его частиц. Наплавку начинают с центра зоны наплавки и постепенно перемещаются к краям до полного выравнивания наружной поверхности. Ось сопла горелки перпендикулярна восстанавливаемой поверхности;

- нагрев поверхности покрытия и прилегающего участка заготовки с расстояния 50–60 мм.

Для газопорошковой наплавки гладких цилиндрических наружных и внутренних поверхностей с местным износом применяют пост 01.05.148 Ремдеталь.

Технические характеристики поста:

- производительность по порошку – до 2 кг/ч;

- используемы газы – пропан, ацетилен, кислород;

- толщина наплавляемого слоя – 0,3–1,2 мм;

- давление газов:

пропана – 0,02-0,05 МПа;

ацетилена – 0,01–0,07 МПа;

кислорода – 0,6 МПа;

грануляция порошка – 40–160 мкм;

- занимаемая площадь – 15 м2;

- масса – 850 кг.

ГОСНИТИ разработал для газопорошковой наплавки пистолеты ОКС-5531, ОКС-5571 и ОКС-5574.

2020-05-21

2020-05-21 296

296