Материалы тел качения фрикционных передач должны обладать высокой износостойкостью и прочностью рабочих поверхностей, возможно большим коэффициентом трения скольжения, высоким модулем упругости (для уменьшения упругого скольжения).

Максимальную нагрузочную способность имеют катки из закаленной стали типа ШХ15,40ХН, которые могут работать в масляной ванне и всухую. В силовых передачах применяются также чугунные катки СЧ15, СЧ20 и сочетания текстолитовых и стальных или чугунных катков. Кроме того, для изготовления катков или их облицовки (для повышения коэффициента трения) применяют кожу, резину, прорезиненную ткань, дерево, фибру и другие материалы. Катки из неметаллических материалов работают всухую.

При разных материалах тел качения ведущий каток делают из менее прочного материала во избежание образования задиров и лысок в случае буксования передачи. Принцип равной работоспособности тел качения при этом не нарушается, так как у фрикционных передач рабочая поверхность ведущего катка является опережающей и обладает большей нагрузочной способностью, чем рабочая поверхность ведомого катка.

Виды скольжения

При передаче вращающего момента за счет силы трения, возникающей на площадке контакта прижатых друг к другу катков, неизбежно возникает относительное проскальзывание их рабочих поверхностей, причем рабочая поверхность ведущего катка является опережающей, а рабочая поверхность ведомого катка – отстающей. Степень этого проскальзывания зависит от передаваемой окружной силы, упругих свойств материала катков и поэтому называется упругим скольжением, сопутствующим работе фрикционной передачи с катками любой формы.

При перегрузках, когда сила трения на площадке контакта катков оказывается меньше окружной силы, ведомый каток останавливается, ведущий каток скользит по нему, и наступает буксование, приводящее к интенсивному местному износу ведомого катка. Скольжение является причиной износа, снижения КПД и непостоянства передаточного числа фрикционных передач.

Цилиндрическая фрикционная передача

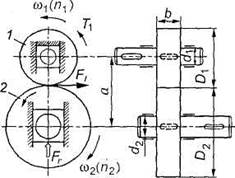

Основные геометрические параметры фрикционной передачи:

D1 и D2 — диаметры ведущего и ведомого катков;

а — межосевое расстояние;

b — ширина катка;

d1 и d2 — диаметры валов ведущего и ведомого катков.

Рисунок 3 - Геометрические параметры фрикционных передач

Кинематика передачи

В результате неизбежного при работе фрикционных передач упругого скольжения ведомый каток отстает от ведущего, и точное значение передаточного числа будет определяться по формуле:

u = ω1/ω2= D 2/[ D 1(1 – ε)],

где ε – коэффициент скольжения (для металлических катков ε = 0,01...0,03, большие значения относятся к передачам, работающим всухую; для текстолитового катка – ε ≈ 0,1).

Наличие упругого скольжения и некоторая его зависимость от колебаний нагрузки и условий работы передачи вынуждают называть передаточное число фрикционной передачи условно постоянным. Для практических расчетов силовых фрикционных передач пользуются приближенным значением передаточного числа и ≈ D 2/ D 1.

Для одной пары катков силовых передач и ≤ 7,для передач приборов и ≤ 25.

Коэффициент полезного действия фрикционных передач в основном определяется потерями в результате относительного скольжения катков и потерями в опорах валов. Экспериментально установлено, что для закрытых передач КПД η = 0,92...0,98, для открытых η = 0,8... 0,92.

Окружная скорость катков открытых силовых передач не должна быть больше 10м/с, а для закрытых передач – 20 м/с.

2020-05-25

2020-05-25 136

136