Общие сведения

В условиях среднесерийного, крупносерийного и массового производства для контроля годности деталей, размеры которых выполнены с допусками по 6- 17 квалитетам, широко используются предельные калибры. Преимуществом метода контроля размеров деталей предельными калибрами является его высокая производительность, простота и экономичность. Калибры – это бесшкальные контрольные инструменты, с помощью которых проверяют размеры гладких цилиндрических, конусных, резьбовых и шлицевых деталей, глубин и высот выступов а также расположение поверхностей. В отличие от приборов и универсальных измерительных инструментов, снабженных отчетными устройствами (шкалой), калибры не позволяют определить действительное значение контролируемого размера, а лишь устанавливают, находится ли данный размер в границах поля допуска. Поскольку поле допуска ограничено двумя предельными размерами, то для контроля детали необходимо иметь два калибра, один из которых позволяет установить, выходит ли действительный размер детали за наибольший, а второй – за наименьший предельный размеры. Такие калибры называются предельными. В зависимости от формы контролируемых деталей калибры подразделяются на гладкие, резьбовые, шлицевые и т.п. Комплект гладких рабочих предельных калибров для контроля размеров цилиндрических деталей состоит из проходного ПР и непроходного НЕ калибров.

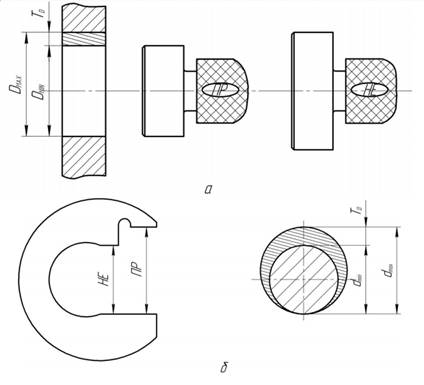

Схемы контроля гладкими предельными калибрами отверстия (а) и вала(б)

Для контроля размеров отверстий применяют калибры – пробки. Назначение проходной пробки ПР – отсеивание всех деталей с размером меньше Dmin. Если калибр ПР в отверстие не входит, то это означает брак, но исправимый; отверстие требует дополнительной обработки. Назначение непроходимой пробки НЕ – отсеивание всех деталей с размером больше Dmax. Если в отверстие входит калибр НЕ, то это означает неисправимый брак. Деталь считается годной, т.е. размеры отверстия лежат в заданных пределах, если проходная пробка под действием собственного веса или усилия примерно равного ему, входит в контролируемое отверстие, а непроходная пробка в него не входит. Внешне проходная пробка отличается от непроходной большей высотой. Конструктивное исполнение калибров – пробок может быть различным. По назначению калибры разделяются на рабочие и контрольные. Рабочие калибры (ПР, НЕ) применяются для контроля размеров деталей. Контрольные 12 калибры (К-ПР, К-НЕ) предназначаются для контроля размеров скоб в процессе их изготовления и эксплуатации.

Расчет предельных размеров гладких калибров

Для того, чтобы проходные ПР и непроходные НЕ калибры выполняли свои функции, необходимо определенным образом рассчитать их исполнительные размеры. Под исполнительными размерами калибра понимают размеры, проставленные на его рабочем чертеже и содержащие номинальный размер и предельные отклонения. В основу расчета гладких калибров положены предельные размеры контролируемых деталей. Так в основу расчета непроходных калибров- пробок положен наибольший размер отверстия Dmax, а в основу расчета проходных калибров – наименьший предельный размер отверстия Dmin. На рисунке 12 и 13 даны схемы расположения полей допусков гладких калибров-пробок для номинальных размеров до 180 мм.

Схема расположения полей допусков гладких калибров для контроля отверстий с допуском изготовления по IT6 – IT8

Схема расположения полей допусков гладких калибров для контроля отверстий с допуском изготовления по IT9 – IT17

Как видно из рисунка, поле допуска на неточность изготовления непроходных пробок (Н) располагается симметрично относительно размера Dmax. В то же время поле допуска на неточность изготовления проходных пробок (Н) располагается несимметрично относительно размера Dmin и смещено внутрь поля допуска отверстия на величину Z. Указанное различие в расположении полей допусков непроходных и проходных калибров связано с тем, что в процессе контроля проходные калибры изнашиваются, в связи с чем им необходимо обеспечить достаточный срок службы. Поэтому для проходных калибров устанавливается определенный допуск на износ, граница которого определяется координатой Y и выходит за пределы поля допуска на изготовление детали при конторе отверстий, выполненных по 6-8 квалитетам. При контроле отверстий изготовленных по 9-17 квалитетам, граница износа проходных пробок совпадает с Dmin, т.е. величина Y=0. Схемы полей допусков гладких калибров для номинальных размеров свыше 180 мм приведены в ГОСТе 24853-81. Допуск и отклонения калибров в зависимости от номинального размера контролируемой детали и квалитета также установлены ГОСТом 24853-81. Формулы для определения исполнительных размеров рабочих калибров – пробок приведены в таблице, а необходимые для расчета значения величин H,Z,Y – в таблице.

Таблица 1 – Формулы для определения исполнительных размеров рабочих калибров-пробок

| Калибр-пробка | Номинальный размер отверстия до 180 мм | |

| Размер | Допуск | |

| Проходная сторона новая | Dmin+Z | ± H/2 |

| Проходная сторона изношенная | Dmin-Y | - |

| Непроходная сторона | Dmax | ± H/2 |

Примечание. При подсчете исполнительных размеров калибров (наибольших для отверстий) необходимо пользоваться следующими правилами округления:

1. Округление размеров рабочих калибров (наибольших для отверстий) для изделий 15-17 квалитетов следует производить до целого микрометра.

2. Для изделий 6-14 квалитетов размеры калибров следует округлять до величин, кратных 0,5 мкм, при этом допуск на калибры сохраняется.

3. Размеры, оканчивающиеся на 0,25 и 0,75 мкм, следует округлять до величин, кратных 0,5 мкм, в сторону уменьшения допуска изделия.

Таблица 2 – Допуски и отклонения калибров

2020-06-12

2020-06-12 406

406