Ультразвуковая дефектоскопия основана на способности ультразвуковых волн отражаться от границ раздела двух сред. Например, воздух — металл при трещине или инородные включения — металл - шлак, при шлаковых включениях и т. п. Методика ультразвукового контроля изложена в ГОСТ 14782—86. Существующие типы ультразвуковых дефектоскопов основаны на теневом и импульсном принципах выявления дефектов. Теневой метод связан с появлением области "звуковой тени" за дефектом рис.. Импульсный эхо-метод основан на отражении ультразвуковых колебаний от поверхности дефекта. Контроль этим методом осуществляется при доступе к детали с одной стороны.

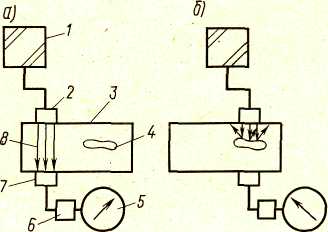

Рис.9.2.2 Схема ультразвукового дефектоскопа, работающего по принципу теневого эффекта: а — дефект не обнаружен; б — дефект обнаружен; / — ультразвуковой генератор; 2 — пьезоэлектрический излучатель; 3 — контролируемая деталь; 4 — дефект; 5 — индикатор; 6 — усилитель; 7 — пьезоприемник; 8 — ультразвуковыелучи.

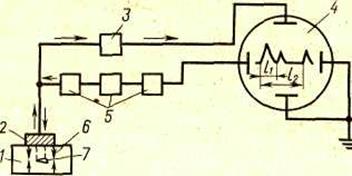

Рис.9.2.3 Схема импульсного дефектоскопа: 1 — контролируемая деталь; 2 — пьезоэлектрический щуп; 3 — ламповый усилитель; 4 — электроннолучевая трубка; 5 — генераторы; б — импульс; 7 — дефект.

Чувствительность указанного метода намного выше теневого.

В ремонтном производстве нашли применение импульсные ультразвуковые дефектоскопы УЗД-7Н, ДУК-66ПА, УД-10УА. Максимальная глубина прозвучивания на УД-10УА стальных деталей 7 мм, а минимальная — 2 мм. Такие известные физические методы выявления скрытых дефектов в деталях, как рентгено- и гаммография, метод вихревых токов, пока еще не получили широкого применения в ремонтном производстве.

В ремонтном производстве широко используются гидравлический и пневматический методы выявления скрытых дефектов.

Гидравлический метод (опресовка) контроля применяют для выявления трещин в корпусных деталях (блок и головка цилиндров, впускная и выпускная трубы коллектора). Блоки и головки цилиндров проверяют этим методом на широко распространенных универсальных и специальных стендах.

Пневматический метод используют для выявления повреждений в радиаторах, головках цилиндров, топливных баках и шинах. Например, при контроле радиаторов воздух под давлением 0,05 — 0,1 МПа подают внутрь радиатора, который предварительно погружают в ванну с водой. Пузырьки выходящего воздуха указывают на то, что у контролируемой детали есть дефекты.

Для выявления повреждений топливного бака в него нагнетают воздух ручным насосом до тех пор, пока давление не достигнет примерно 0,1 МПа, а на участки возможных трещин (сварные швы, соединение штуцера с баком) наносят мыльный раствор. Нарушения герметичности выявляют по выступающим в местах повреждений пузырькам мыльного раствора.

Значительное повышение производительности труда и качества контроля при проверке состояния деталей достигается, когда применяются специальные стенды, обеспечивающие удобство контроля.

9.3 Сортировка деталей.

Дефектация деталей проводится с целью определения их технического состояния и сортировки в соответствии с техническими условиями. В результате дефектации все детали разделяют на три группы

-годные для дальнейшего использования,

-подлежащие восстановлению

-негодные, брак.

Результаты дефектации и сортировки фиксируются путём маркировки деталей краской.

Зеленой краской отмечают годные детали, которые отправляют на комплектовочный склад.

Красной краской - негодные, которые транспортируются на склад утиля.

Желтой краской детали требующие восстановления.

Для последних, при маршрутной технологии ремонта, устанавливается номер маршрута, после чего они направляются на склад деталей ожидающих ремонта.

В целях экономии времени на дефектации следует контролировать только те дефекты по которым деталь относят к группе негодных. К таким дефектам относят сквозные внутренние трещины блока цилиндров, трещины в блоках и картерах выходящие на посадочные поверхности или ребра жесткости или пробоины которые превышают оговоренные в технических условиях.

Основным документом, которым руководствуются при дефектации и сортировке деталей, являются технические требования на дефектацию, составляемые в виде карт на деталь каждого наименования.

Они содержат;

-наименование,

-номер детали по каталогу,

-ее материал и твердость поверхностей,

-перечень возможных дефектов

-эскиз детали с указанием мест расположения дефектов,

-способы их выявления и необходимый для этого инструмент,

-номинальные размеры детали по рабочему чертежу,

-допустимые без ремонта размеры и в ряде случаев предельные размеры,

-рекомендации по устранению дефектов.

На рисунке 9.3.1 показана карта технических требований на дефектацию гильзы.

|

| Деталь: 21-1002020-б1 | ||||

| Материал: чугун сч 24-84 ГОСТ 1412-79 | |||||

| Твердость: НВ 170...241 | |||||

| № | Возможные | Способ установления | Размер, мм | Заключение | |

| По рабочему чертежу | Допустимый без ремонта | ||||

| 1 | Износ, конусность и овальность гильзы | Нутромер 50-100 ГОСТ 9244-75 | 92+0,06 | ------- | Ремонтировать(расточка под ремонтный размер) |

| 2 | Износ нижней посадочой шейки | скобка 8111-09996 ГОСТ 70.0001 024-82 | 100-0.035 | 99,96 | Браковать |

| 3 | Трещины или обломы любого характера и расположения | Осмотр Лупа ЛП1-7х ГОСТ7594-75 | Браковать | ||

| 4 | Износ верхней посадочной шейки | Скоба 8111-10792 ГОСТ70.0001.024-80 | -004 108-0.075 | 107.92 | Браковать |

Рис 9.3.1 Карта технических требований на дефектацию гильзы.

Результаты контроля и сортировки деталей заносятся в дефектовочные ведомости. Статистическая обработка указанных ведомостей позволяет определить необходимые для целей планирования работы и обеспечения запасными частями авторемонтного предприятия. Для учета ввелены показатели — коэффициенты годности (Кг),восстановления (Кв) и сменности (Ксм),показывающие соответственно, какая часть деталей данного наименования может быть использована при ремонте повторно без восстановления, какая часть подлежит восстановлению и какая часть подлежит замене. Численно их значения определяются по следующим зависимостям:

Кг = nr/N; Кв = nB/N; KC = nсм/N, (9.1)

где nг, nв, nсм — соответственно число годных, требующих восстановления и негодных деталей в выборке;

N — число деталей выборки (обычно N > 100 шт. каждого наименования деталей).

Полученные коэффициенты используют при планировании восстановления деталей.

9.4 Организация рабочих мест дефектации деталей

Организация рабочих мест дефектации деталей в значительной степени определяется масштабами производства. Рабочие посты контролеров в мелких и средних предприятиях обычно специализируются по отдельным агрегатам. На крупных АРП специализация постов обеспечивается по деталям определенных типов и наименований. Это позволяет лучше оснастить рабочие места инструментом и приборами, повысить производительность труда и улучшить качество дефектации.

С целью создания условий для обязательной дефектации деталей и сокращения транспортных работ посты и участки дефектации целесообразно располагать в непосредственной близости от участков разборки и мойки в изолированных помещениях или на отгороженных сетчатыми перегородками производственных площадях. Помещение, где проводится дефектация, должно иметь хорошее освещение — общая освещенность должна быть не ниже 500 лк, а непосредственно на рабочих местах — до 1500 лк. Температура воздуха в помещении должна поддерживаться в пределах 17...22 °С, относительная влажность — 40...60%, уровень шума 90... 100 дБ. Столы, верстаки, стеллажи, которыми оборудуют рабочие места, рекомендуется делать высотой 950...1050 мм от уровня настила для ног, сиденья — с подъемно-винтовыми устройствами.

Инструмент на постах дефектации хранится на специальных стеллажах-вертушках. Для каждой группы деталей предусматривается своя секция, в которой размещаются необходимый инструмент и техническая документация.

Рабочие места контролеров-дефектовщиков оснащаются следующей документацией:

-картами технических условий на контроль и сортировку соответствующих деталей,

-паспортами рабочих мест, выпиской с обязанностями контролера-дефектовщика и правилами по технике безопасности,

-краткими инструкциями по правилам пользования сложным оборудованием и приспособлениями.

2020-06-12

2020-06-12 183

183