Вариант

Составить технологическую карту и технологию РДС трубы Ø 89 мм

Технологическая карта сварки – документ, который является результатом разработки технологии сварки конкретного соединения. В нем записаны самые важные технологические параметры создания сварного соединения, по сути это инструкция по сварке соединений. При разработке технологии сварки металлоконструкций каждое сварное соединение должно быть изготовлено в соответствии с разработанной для нее технологической картой сварки.

Технологическая карта сварки содержит в себе:

-сведения о основном металле;

-сведения о качестве и подготовке соединения под сварку: данные о разделке, о количестве и расположении прихваток, данные о предварительной очистке кромок;

-данные о фиксации свариваемого изделия и о возможном подогреве;

-сведения об используемом сварочном оборудовании и сварочных материалах;

-сведения о режиме сварки в зависимости от способа сварки могут включать: сварочный ток, напряжение дуги, скорость сварки, полярность при сварке, расход защитного газа, скорость подачи проволоки и др.;

-сведения о форме сварного соединения и способах контроля качества сварного соединения.

Разработка технологической карты сварки начинается с анализа свариваемого материала и подбора способа сварки. После этого производится анализ условий, при которых будет работать сварная конструкция и определяется, какими нормативными документами нормируется изготовление и работа этой конструкции. Далее по данным нормативной литературы и по расчетным данным определяется режим сварки, рассчитывается необходимое количество проходов, геометрия сварного соединения и другие параметры.

- КАРТА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА РУЧНОЙ ЭЛЕКТРОДУГОВОЙ СВАРКИ ПОКРЫТЫМИ ЭЛЕКТРОДАМИ ТРУБЫ Ø 89 ММ

| № п/п | Наименование | Обозначения (показатели) |

| 1 | Способ сварки | РД |

| 2 | Основной материал (марки) | Ст3пс |

| 3 | Сварочные материалы | АНО-21 |

| 4 | Толщина свариваемых деталей | 4 |

| 5 | Диаметр деталей в зоне сварки | 89 |

| 6 | Тип шва | СШ (стыковой шов) |

| 7 | Тип соединения | С |

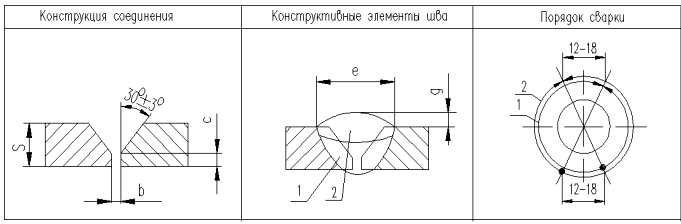

| 8 | Форма подготовки кромок | С17 ГОСТ 16037-80 |

| 9 | Положение при сварке | В1 (вертикальное неповоротное) "снизу вверх" |

| 10 | Вид покрытия электродов | Р |

| 11 | Режимы подогрева | Без подогрева |

| 12 | Режимы термообработки | Без термообработки |

| Толщина стенки трубы S, мм | е, мм | g, мм | Число слоев | b, мм | с, мм |

| 4,0 | 8,0+2,0 | 0,5+2,0 | 2 | 1,0+0,5 | 0,5+0,5 |

Способ подготовки кромок: механическая обработка с последующей зачисткой кромок абразивным инструментом. Кромки и прилегающие к ним участки на ширину 20 мм тщательно зачистить от окалины, грязи, краски, масла, ржавчины, влаги. Подготовленные к сборке кромки должны быть без вырывов, заусенцев, резких переходов и острых углов.

Способ сборки: на прихватках.

Требования к прихватке: Прихваточные швы равномерно расположить по периметру стыка в кол-ве: 3 шт.; длиной 10-20 мм и высотой:. (0,6-0,7) SМе, но менее 3,0 мм. Прихватки выполнять с полным проваром и переваривать при наложении основного шва. К качеству прихваток предъявляются такие же требования, как и к сварному шву. Прихватки, имеющие недопустимые дефекты, обнаруженные при визуальном контроле, удалить механическим способом.

Сварочное оборудование: выпрямитель многопостовой типа: ВДМ 1001

Технологические параметры процесса сварки

| Способ сварки | № валика (слоя) шва | Диаметр электрода, мм | Род тока, полярность | Сила тока, А |

| РД | 1 | 3,0 | Постоянный, обратная | 75-85 |

| 2 | 3,0 | 85-100 |

Технологические требования к сварке: Стыки труб сваривать в направлении снизу вверх. Периметр стыка условно делится вертикальной осевой линией на два участка, каждый из которых имеет три характерных положения: потолочное, вертикальное и нижнее положение.

Начиная сварку слоя в потолочной части стыка, отступить на 5-10 мм от вертикальной осевой. Начальный участок шва выполняют в потолочном положении «углом назад». При переходе на вертикальное положение сварка ведется «углом вперед». а, перейдя в нижнее положение сварку вновь ведут «углом назад».Стык сваривать не менее чем в два слоя. Каждый валик слоя и каждый слой шва перед наложением последующего очистить от шлака и брызг металла. При сварке потолочной части корня шва выполнять минимальные поперечные колебания электродом. «Замки» швов в соседних слоях должны быть смещены друг относительно друга на 12-18 мм.

После сварки каждого валика шов зачищать от шлака и брызг металла и производить визуальный контроль поверхности на отсутствие наружных дефектов и нарушений геометрических размеров сварного шва.

Зажигание и гашение сварочной дуги осуществлять только на наплавленном металле шва или в разделке кромок стыка. Облицовочный слой должен перекрывать кромку трубы на 1-2 мм в каждую сторону. Минимальная высота выпуклости шва должна быть 0,5 мм.

Кратер шва заплавлять частыми короткими замыканиями электрода. Запрещено выводить кратер на основной металл. При смене электрода или случайных обрывах дуги, сварку возобновлять отступив 15-20 мм назад от кратера, предварительно, очистив это место от шлака и окалины. После сварки сварное соединение очистить от шлака, брызг и окалины, проконтролировать внешним осмотром и поставить клеймо.

Технологические требования по контролю качества сварного соединения:

Методы контроля: визуальный контроль и контроль непроницаемости швов керосином.

Визуальный контроль:

Перед началом сварки проверить: качество сборки; состояние кромок и прилегающих поверхностей; состояние сварочного оборудования. В процессе сварки проверить: режим сварки; последовательность наложения швов и окончательные размеры шва; После сварки провести визуально измерительный контроль сварного соединения.

Перед визуальным контролем сварные швы и прилегающая к ним поверхность основного металла шириной не менее 20 мм (по обе стороны шва) очистить от шлака, брызг расплавленного металла, окалины и других загрязнений. Визуальный контроль производить невооруженным глазом и измерительным инструментом.

Недопустимыми дефектами, выявленными при визуальном контроле сварных соединений, являются: трещины всех видов и направлений; непровары (несплавления) между основным металлом и швом, а также между валиками шва; наплывы (натеки) и брызги металла; незаваренные кратеры; свищи; прожоги; скопления включений.

Нормы на допустимые дефекты: западания (углубления) между валиками и чешуйчатость поверхности шва не должна превышать 1,2 мм; одиночные включения не должны превышать 0,8 мм, количеством не более 4; подрезы основного металла не должны превышать 0,2 мм.

Измерительный контроль сварных соединений (определение размеров швов, смещения кромок, переломов осей, углублений между валиками, чешуйчатости поверхности швов и др.) выполнять в местах, где допустимость этих показателей вызывает сомнения при визуальном контроле. Размеры и форма шва проверяются с помощью шаблонов.

Визуальный контроль: контроль внешним осмотром и измерительным инструментов- длявыявления внешних дефектов сварного соединения

Контроль непроницаемости швов керосином: контроль непроницаемости швов при помощи керосина - для выявления внутренних и внешних дефектов.

Для контроля швы со стороны раскрытия окрасить мелом, разведенным в воде с добавлением клея, а со стороны корня соединения смочить керосином. Керосин, проходя через неплотности, образует на высохшей меловой краске жирные темные пятна, по величине и размерам которых можно судить о характере неплотнотсей и местах их расположения. Если в течение 30 - 60 мин такие пятна не появятся, то швы считаются удовлетворительными.

Вариант

Составить технологическую карту и технологию РДС трубы Ø 159 мм

Технологическая карта сварки – документ, который является результатом разработки технологии сварки конкретного соединения. В нем записаны самые важные технологические параметры создания сварного соединения, по сути это инструкция по сварке соединений. При разработке технологии сварки металлоконструкций каждое сварное соединение должно быть изготовлено в соответствии с разработанной для нее технологической картой сварки.

Технологическая карта сварки содержит в себе:

-сведения о основном металле;

-сведения о качестве и подготовке соединения под сварку: данные о разделке, о количестве и расположении прихваток, данные о предварительной очистке кромок;

-данные о фиксации свариваемого изделия и о возможном подогреве;

-сведения об используемом сварочном оборудовании и сварочных материалах;

-сведения о режиме сварки в зависимости от способа сварки могут включать: сварочный ток, напряжение дуги, скорость сварки, полярность при сварке, расход защитного газа, скорость подачи проволоки и др.;

-сведения о форме сварного соединения и способах контроля качества сварного соединения.

Разработка технологической карты сварки начинается с анализа свариваемого материала и подбора способа сварки. После этого производится анализ условий, при которых будет работать сварная конструкция и определяется, какими нормативными документами нормируется изготовление и работа этой конструкции. Далее по данным нормативной литературы и по расчетным данным определяется режим сварки, рассчитывается необходимое количество проходов, геометрия сварного соединения и другие параметры.

- КАРТА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА РУЧНОЙ ЭЛЕКТРОДУГОВОЙ СВАРКИ ПОКРЫТЫМИ ЭЛЕКТРОДАМИ ТРУБЫ Ø 159 ММ

| №п/п | Наименование | Обозначения (показатели) |

| 1 | Способ сварки | РД |

| 2 | Основной материал (марки) | Сталь 20 |

| 3 | Сварочные материалы | МР-3 |

| 4 | Толщина свариваемых деталей | 6 |

| 5 | Диаметр деталей в зоне сварки | 159 |

| 6 | Тип шва | СШ (стыковой шов) |

| 7 | Форма подготовки кромок | С17 ГОСТ 16037 |

| 8 | Положение при сварке | В1 (вертикальное не поворотное) |

Способ подготовки кромок: механическая обработка с последующей зачисткой кромок абразивным инструментом. Кромки и прилегающие к ним участки на ширину 20 мм тщательно зачистить от окалины, грязи, краски, масла, ржавчины, влаги. Подготовленные к сборке кромки должны быть без вырывов, заусенцев, резких переходов и острых углов.

Способ сборки: на прихватках.

Требования к прихватке: Прихваточные швы равномерно расположить по периметру стыка в кол-ве: 3 шт.; длиной 10-20 мм и высотой: 2 мм. Прихватки выполнять с полным проваром и переваривать при наложении основного шва. К качеству прихваток предъявляются такие же требования, как и к сварному шву. Прихватки, имеющие недопустимые дефекты, обнаруженные при визуальном контроле, удалить механическим способом.

Сварочное оборудование: выпрямители тип ВДМ 1001.

2020-06-08

2020-06-08 271

271