Режим резания

Режим резания – совокупность величин, характеризующих интенсивность обработки резанием. Величины, составляющие режим резания, посмотрим на схеме обтачивания цилиндрической поверхности.

1 – заготовка,

2 – проходной резец,

n – вращение заготовки,

Sпр – направление продольной подачи,

D – диаметр обрабатываемой поверхности,

d – диаметр обработанной поверхности,

t – глубина резания.

Скорость резания V – максимальная линейная скорость точек на поверхности резания относительно главной режущей кромки резца. В случае, изображённом на рисунке, это линейная скорость точки A.

V=(π⋅D⋅n)/1000[м/мин]

Диаметр обрабатываемой поверхности D подставляется в формулу в мм, частота вращения заготовки n – в об/мин. Для получения скорости резания V в м/мин числитель формулы π⋅D⋅n следует разделить на 1000.

Величина подачи – скорость перемещения резца в направлении подачи. При токарной обработке её принято выражать в очень специфических (поэтому не привычных) единицах – мм/об. Это связано с кинематикой станка – движение подачи резец получает от шпинделя, вращающего заготовку. К тому же это удобно в некоторых построениях теории резания. На рисунке сплошными линиями показано положение резца в произвольный момент времени, а штриховыми линиями – положение резца через промежуток времени, за который заготовка совершит один оборот. Расстояние между этими двумя положениями резца и есть величина подачи S [мм/об]. Легко догадаться о её физическом смысле – это скорость движения резца относительно заготовки, выраженная как путь за время одного оборота заготовки (а не за секунду, минуту или час, как мы привыкли). В дальнейшем, для некоторых технологических расчётов, может понадобиться величина подачи, выраженная в мм/мин. Это т. н. минутная подача Sмин=S⋅n[мм/мин].

Действительно, если за 1 оборот заготовки резец проходит вдоль неё S мм, а заготовка вращается с частотой n об/мин, то за минуту резец пройдёт путь в n раз больше.

Глубина резания t – толщина слоя металла, срезаемого с заготовки за один проход, расстояние между обрабатываемой и обработанной поверхностями.

t=(D–d)/2[мм]

Это хорошо видно на рисунке.

Зная параметры режима резания, можно оценить: насколько интенсивна обработка, как сильно нагружены станок и инструмент, сколько времени потребуется для обработки детали.

Фрезерование

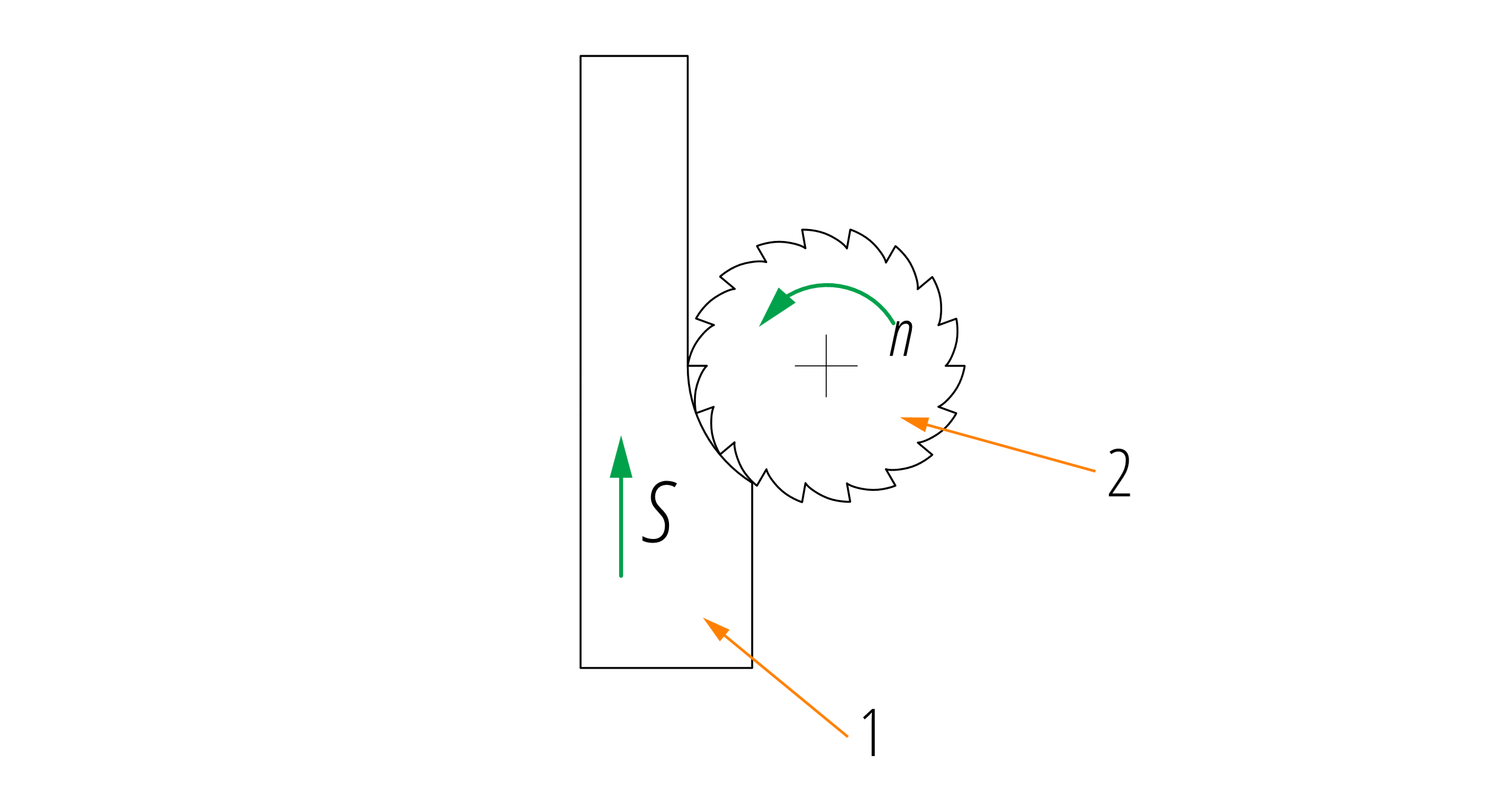

Фрезерование – процесс резания металлов и других материалов фрезами. Схемы фрезерования выглядят так.

1 – заготовка,

2 – фреза,

n – вращение фрезы – главное движение,

S – движение заготовки на фрезу – движение подачи.

По рисунку видно, что главное движение (движение резания) – вращение фрез, движение подачи (движение врезания) – движение заготовок на фрезы.

Фрезерование производится на фрезерных станках. Существует много различных конструкций фрезерных станков. Все их, по положению в пространстве оси шпинделя, вращающего фрезу, разделяют на вертикально- и горизонтально-фрезерные (см. рисунок).

В широкоуниверсальных вертикально-фрезерных станках предусмотрена возможность поворачивать шпиндельную бабку (отклонять от вертикали ось вращения фрезы) на угол до 45∘. Конструкции фрез разнообразны. Это самая многочисленная и сложная группа режущих инструментов.

Цилиндрическая фреза применяется на горизонтально-фрезерном станке для фрезерования, как правило, горизонтальной плоскости.

1 – заготовка,

2 – цилиндрическая фреза,

n – вращение фрезы,

S – подача заготовки.

По рисунку видно, что длина фрезеруемой плоскости не ограничена схемой фрезерования. Понимать надо так, что плоскость может быть профрезерована какой угодно длины. Разумеется, горизонтально-фрезерный станок, на котором осуществляется эта схема фрезерования, своей конструкцией существенно ограничит длину фрезеруемой плоскости. Но сама схема фрезерования длину фрезеруемой плоскости не ограничивает. Иначе обстоит дело с шириной фрезеруемой плоскости B. Цилиндрическая фреза не имеет режущих зубьев на торцах. Поэтому B<l (ширина фрезеруемой плоскости меньше длины фрезы).

Есть возможность фрезеровать цилиндрической фрезой на горизонтально-фрезерном станке вертикальную плоскость.

1 – заготовка,

2 – цилиндрическая фреза,

n – вращение фрезы,

S – подача заготовки.

При наличии приспособления, позволяющего устанавливать и закреплять заготовку в наклонном положении, удаётся фрезеровать цилиндрической фрезой на горизонтально-фрезерном станке наклонные плоскости (скосы).

1 – заготовка,

2 – цилиндрическая фреза,

n – вращение фрезы,

S – подача заготовки.

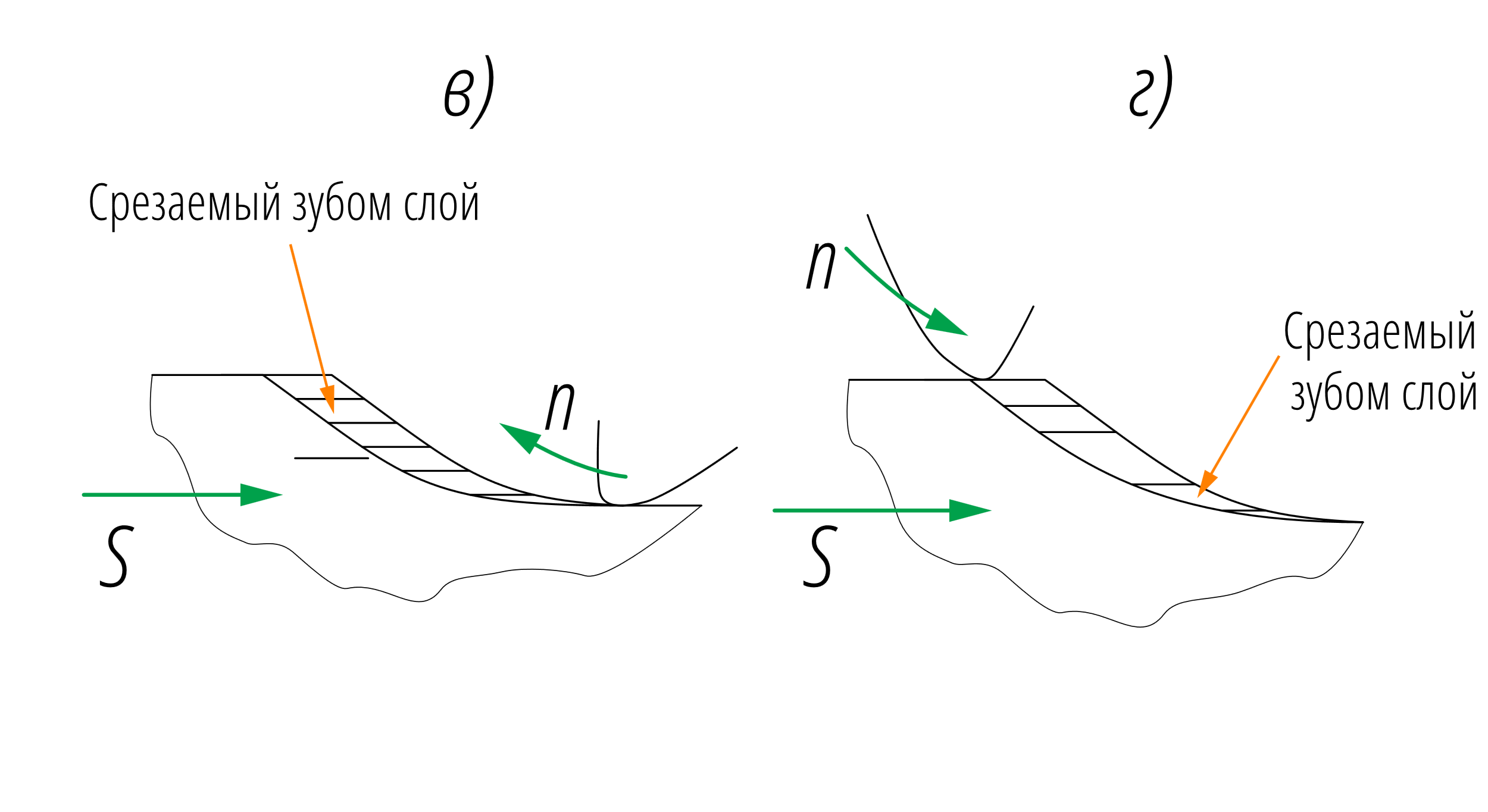

Фрезерование может быть попутным и встречным.

1 – заготовка,

2 – цилиндрическая фреза,

n – вращение фрезы,

S – подача заготовки,

V – скорость зуба фрезы.

На рисунке а показано встречное фрезерование: скорость зуба фрезы (скорость резания) направлена навстречу подаче заготовки. На рисунке б показано попутное фрезерование: скорость зуба фрезы (скорость резания) направлена в ту же сторону, что и подача заготовки. Разница физики взаимодействия зуба фрезы с заготовкой при попутном и встречном фрезеровании видна на рисунках в и г.

При встречном фрезеровании зуб начинает (точнее пытается начать) резать слой металла нулевой толщины. Сам зуб заточен не абсолютно остро, его вершина скруглена дугой радиусом мкмr=5…10мкм. В слой нулевой толщины зуб врезаться не может. Зуб пластически деформирует металл перед собой, гонит его вперёд, собирает в валик высотой h=r и только после этого врезается. Далее зуб режет всё более толстый слой металла и выходит из заготовки. Нагрузка на зуб нарастает постепенно, фрезеруемая плоскость получается сильно шероховатой.

При попутном фрезеровании зуб сразу врезается по максимуму, а далее режет всё более тонкий слой металла, заканчивает резать на нулевой толщине. Зубья фрезы испытывают сильные удары при каждом врезании, фрезеруемая плоскость получается гладкой. Вывод: при черновой обработке следует использовать схему встречного фрезерования, при чистовой – попутного.

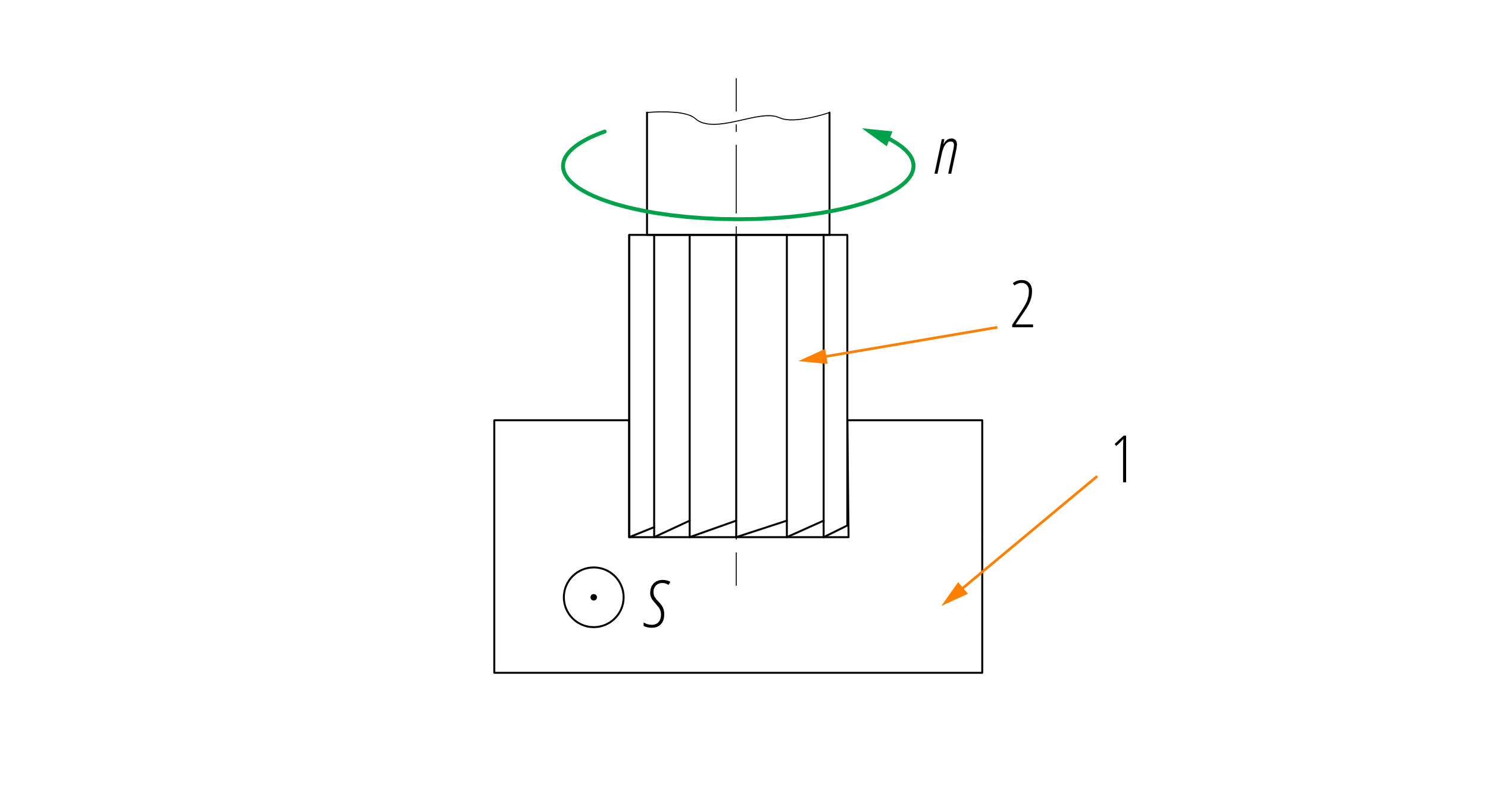

Торцовая фреза применяется на вертикально-фрезерном станке для фрезерования плоскости

1 – заготовка,

2 – торцовая фреза,

n – вращение фрезы,

S – подача заготовки.

По рисунку видно, что длина фрезеруемой плоскости не ограничена схемой фрезерования, плоскость может быть профрезерована любой длины. Конечно, вертикально-фрезерный станок, на котором осуществляется эта схема фрезерования, ограничит длину фрезеруемой плоскости. Но, с т. з. самой схемы фрезерования, длина фрезеруемой плоскости не ограничена. Конструкция торцовой фрезы позволяет фрезеровать плоскость не ограниченную и по ширине; дорожками, сливающимися в широкую плоскость. Разумеется, вертикально-фрезерный станок ограничит ширину фрезеруемой плоскости своей конструкцией.

На широкоуниверсальном вертикально-фрезерном станке, поворачивая при настойке шпиндельную бабку (отклоняя от вертикали ось вращения фрезы), можно фрезеровать наклонные плоскости.

1 – заготовка,

2 – торцовая фреза,

n – вращение фрезы,

S – подача заготовки.

Торцовой фрезой, установленной на горизонтально-фрезерном станке, фрезеруют вертикальные плоскости.

1 – заготовка,

2 – торцовая фреза,

n – вращение фрезы,

S – подача заготовки.

Дисковая фреза применяется на горизонтально-фрезерном станке. Конструкции дисковых фрез разнообразны. На рисунке показано, как дисковой прорезной фрезой фрезеруется прямолинейный паз прямоугольного сечения.

1 – заготовка,

2 – дисковая прорезная фреза,

n – вращение фрезы,

S – подача заготовки.

Кроме дисковых прорезных есть дисковые фрезы трёх- и двустороннего резания. Дисковой фрезой трёхстороннего резания фрезеруют прямолинейные пазы прямоугольного сечения, прямолинейные прямоугольные уступы, небольшие по высоте вертикальные плоскости.

1 – заготовка,

2 – фреза,

n – вращение фрезы,

S – подача заготовки.

Дисковой фрезой двустороннего резания фрезеруют прямолинейные прямоугольные уступы и небольшие по высоте вертикальные плоскости.

1 – заготовка,

2 – фреза,

n – вращение фрезы,

S – подача заготовки.

Есть ещё дисковые угловые и дисковые фасонные фрезы. Ими фрезеруют угловые и фасонные прямолинейные пазы.

Концевая фреза применяется на вертикально-фрезерном станке. Конструкции концевых фрез разнообразны. На рисунке показано, как концевой цилиндрической фрезой фрезеруется прямолинейный паз прямоугольного сечения.

1 – заготовка,

2 – концевая цилиндрическая фреза,

n – вращение фрезы,

S – подача заготовки.

Концевой фреза называется потому, что режущие зубья у неё находятся на конце, цилиндрической – потому, что её режущий конец имеет форму цилиндра. В отличие от дисковых (прорезных и трёхстороннего резания) фрез, которые фрезеруют только прямолинейные пазы, концевая цилиндрическая фреза может фрезеровать и криволинейные пазы. На рисунке показано фрезерование концевой цилиндрической фрезой криволинейного паза прямоугольного сечения.

1 – заготовка,

2 – концевая цилиндрическая фреза,

n – вращение фрезы,

S1,S2 – подачи заготовки.

Варьируя подачи S1 и S2, получают криволинейные пазы различной конфигурации. Концевой цилиндрической фрезой фрезеруют прямо- и криволинейные уступы и вертикальные поверхности.

1 – заготовка,

2 – концевая цилиндрическая фреза,

n – вращение фрезы,

S1,S2 – подачи заготовки.

Кроме концевых цилиндрических, есть и другие концевые фрезы, имеющие более сложные, чем цилиндр, формы режущего конца. На рисунке показаны некоторые из них.

Эти фрезы фрезеруют более сложные по форме поверхности, чем концевая цилиндрическая фреза.

Существуют ещё специальные фрезы, имеющие узкие области применения. Их рассматривать не будем.

Режим резания

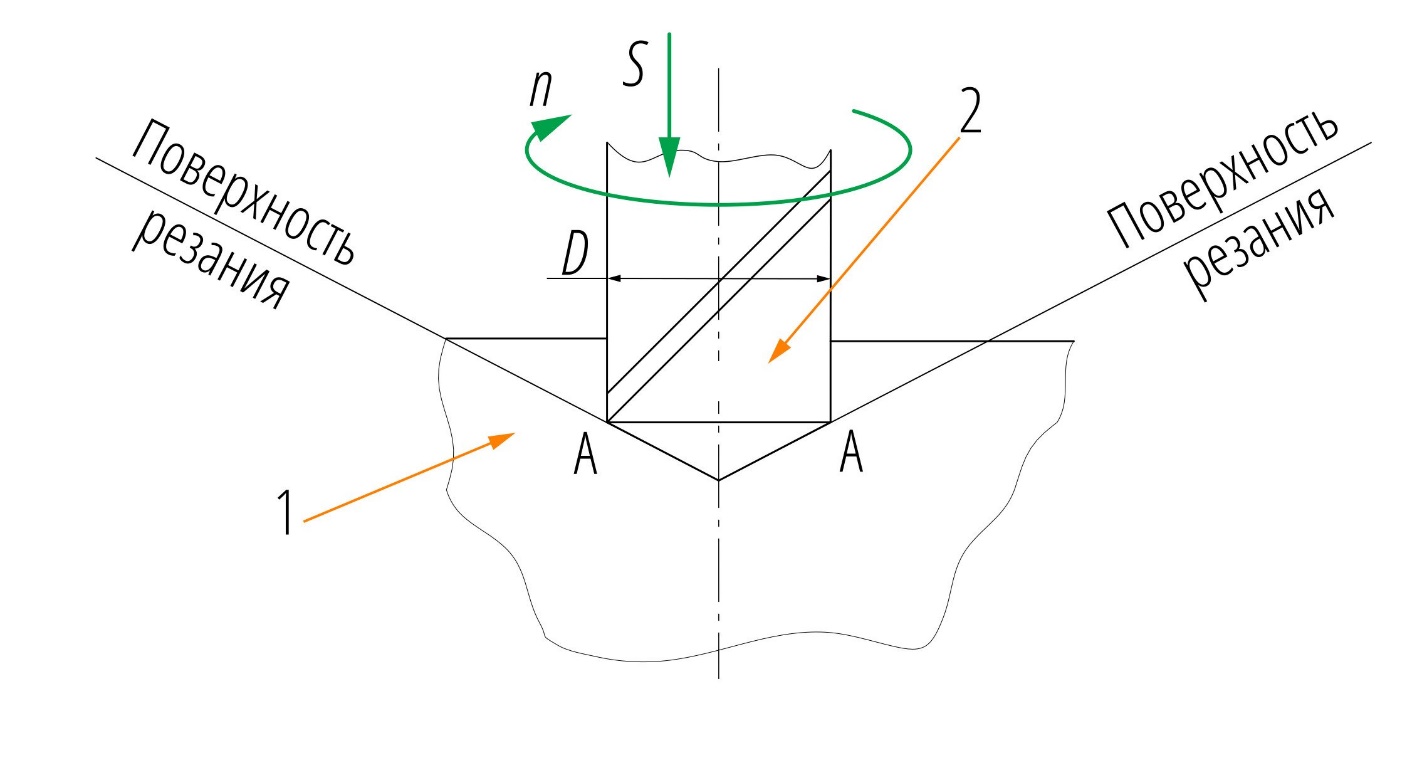

Режим резания рассмотрим на примере фрезерования горизонтальной плоскости цилиндрической фрезой.

1 – заготовка,

2 – цилиндрическая фреза,

n – вращение фрезы,

S – подача заготовки,

D – диаметр фрезы,

H – высота заготовки перед фрезой,

h – высота заготовки после фрезы.

Скорость резания V – линейная скорость кончиков зубьев фрезы относительно поверхности резания (скорость точки A).

V=(π⋅D⋅n)/1000[м/мин]

Диаметр D подставляется в формулу в мм, частота вращения фрезы n в об/мин. Для получения скорости резания V в м/мин числитель формулы D⋅n следует разделить на 1000.

Величина подачи – скорость движения заготовки на фрезу. Стол фрезерного станка, двигающий заготовку на фрезу, приводится в движение от отдельного электродвигателя через коробку подач. Производя переключения в коробке подач, задают скорость перемещения стола в одном из трёх взаимно перпендикулярных направлений: Sпр - продольная подача, Sпоп – поперечная подача, Sв – вертикальная подача. Указатели на коробке подач показывают установленную подачу в мм/мин. Такая подача называется минутной мин(Sмин). Для оценки нагрузки на фрезу в процессе фрезерования, необходимо знать величину перемещения заготовка на фрезу за один оборот фрезы. Это Sоб – подача на оборот фрезы.

S_об=S_мин/n[мм/об]

Для оценки нагрузки на каждый зуб фрезы в процессе фрезерования надо знать величину перемещения заготовки на фрезу за время, пока фреза поворачивается на угол между соседними зубьями. Это Sz – подача на зуб фрезы.

S_z=S_oб/z=S_мин/(n⋅z)[мм/зуб]

где z – число зубьев фрезы.

Глубина резания t – толщина слоя материала, срезаемого с заготовки за один проход.

t=H–h[мм]

Это хорошо видно на рисунке.

Сверление. Обработка отверстий стержневым инструментом

Схема сверления выглядит так.

1 – заготовка,

2 – сверло,

n – вращение сверла (главное движение),

S – поступательно движение сверла (движение подачи),

D – диаметр сверла.

На рисунке показано, что сверло вращается вокруг своей продольной оси и поступательно движется вдоль этой же оси. Так сверло внедряется в заготовку, просверливает в ней отверстие. Диаметр отверстия примерно равен диаметру сверла, глубина отверстия определяется тем, как глубоко сверло проникнет в заготовку. Режущая (коническая) часть сверла имеет три режущих кромки: две главных и поперечную.

Оба зуба сверла острые, главные режущие кромки хорошо режут материал заготовки. Иначе происходит процесс на поперечной кромке. Это лезвие тупое, угол при вершине сверла близок к 120∘. Поперечная режущая кромка не столько режет, сколько пластически продавливает материал заготовки. Получается, что для сверления необходимо внедрять сверло в заготовку большой силой, тем большей, чем больше диаметр сверла.

Поэтому отверстия диаметром больше 15…20мм получают в два приёма: предварительно сверлят сверлом D=5…10мм, затем рассверливают до нужного диаметра.

1 – заготовка,

2 – сверло,

n – вращение сверла,

S – подача сверла,

D – диаметр сверла,

d – диаметр рассверливаемого отверстия,

t – глубина резания.

При рассверливании поперечная режущая кромка сверла не участвует в процессе резания, не надо ею продавливать материал заготовки. Сверло в заготовку внедряется относительно небольшой силой.

Режим резания

Воспользуемся схемой рассверливания для определения глубины резания. Вспомним, что глубина резания t – слой материала, удаляемый при обработке, расстояние между обрабатываемой и обработанной поверхностями. Тогда (см. рисунок):

t=D–d2[мм],

где: D – диаметр сверла, d – диаметр рассверливаемого отверстия.

Чем меньше будет диаметр рассверливаемого отверстия d, тем ближе будет процесс рассверливания к процессу сверления отверстия в сплошном материале. Если принять d=0, то схема рассверливания превращается в схему сверления. Получается, что глубина резания при сверлении t=D2[мм].

Скорость резания V – это линейная скорость главной режущей кромки сверла относительно поверхности резания (скорость точки A).

V=(π⋅D⋅n)/1000[м/мин]

Диаметр сверла D подставляется в формулу в мм, частота вращения сверла n – в об/мин. Для получения скорости резания V в м/мин числитель формулы D⋅n следует разделить на 1000.

Величина подачи S – скорость внедрения сверла в заготовку. Кинематика сверлильного станка такова, что движение подачи сверло получает от шпинделя, вращающего сверло. Поэтому S выражают в мм/об. В дальнейшем, для некоторых технологических расчётов, может понадобиться величина подачи, выраженная в мм/мин. Это т. н. минутная подача Sмин.

Sмин=S⋅n[мм/мин]

Действительно, если за 1 оборот сверло внедряется в заготовку на Sмм, то за минуту оно внедрится в заготовку на глубину в n раз большую.

Сверло тяжело нагруженный режущий инструмент. Глубина резания при сверлении равна половине его диаметра. Ни какой другой режущий инструмент не режет такие относительно толстые слои материала. Стружки при сверлении получается много. Для её отвода в боковой поверхности сверла предусмотрены глубокие винтовые канавки, которые резко ослабляют сверло: снижают его прочность и жёсткость. Сверло режет материал двумя зубьями (двумя главными режущими кромками). Невозможно изготовить сверло так, чтобы зубья были в точности одинаковы по размерам и располагались строго напротив друг друга. В процессе сверления на зубьях возникают не одинаковые силы резания. В результате сверления (рассверливания) получаются отверстия не правильной геометрической формы (не цилиндрические), не точные по размерам и с очень шероховатой поверхностью.

Если качество просверленного (рассверленного) отверстия не удовлетворяет, то вслед за сверлом отверстие обрабатывает зенкер.

1 – заготовка,

2 – зенкер,

n – вращение зенкера,

S – подача зенкера,

D – диаметр зенкера,

d – диаметр зенкеруемого отверстия,

t – глубина резания.

По рисунку видно, что схема зенкерования похожа на схему рассверливания. Но есть отличия. Вместо сверла припуск со стенок отверстия срезает зенкер. Режущая часть зенкера – пологий конус, угол при вершине которого - несколько градусов. Зубьев на режущей части зенкера от 3 до 10. Чем больше диаметр зенкера D, тем больше у него зубьев.

Глубина резания t при зенкеровании не превышает 3 мм (как правило, значительно меньше). Зенкер много прочнее и жестче, более уравновешен в процессе резания, чем сверло. Сила резания при зенкеровании в несколько раз меньше, чем при сверлении (рассверливании) отверстия того же диаметра. В результате зенкерованием получают более правильные по форме (более цилиндричные) и более точные по размерам отверстия.

Вслед за зенкером отверстие может быть обработано развёрткой. Такая обработка называется развёртыванием. Схема развёртывания похожа на схему зенкерования, развёртка похожа на зенкер. Режущая часть развёртки ещё более пологий конус, угол при вершине которого может быть меньше 1∘. Зубьев у развёртки больше, чем у зенкера такого же диаметра. Зубья у развёртки мельче, чем у зенкера. Глубина резания при развёртывании существенно меньше 1 мм. После развёртывания отверстия получаются более правильные по форме и более точные по размерам, чем после зенкерования.

Часто отверстия оформляются фасками: коническими и цилиндрическими. Коническая фаска выполняется конической зенковкой.

1 – заготовка,

2 – коническая зенковка,

n – вращение зенковки,

S – подача зенковки.

Цилиндрическая – цилиндрической зенковкой. Процесс получения фасок у отверстий называется зенкованием.

1 – заготовка,

2 – цилиндрическая зенковка (торцовый зенкер),

n – вращение зенковки,

S – подача зенковки.

Шлифование

Схема шлифования выглядит так.

1 – заготовка,

2 – шлифовальный круг,

nк – вращение круга – главное движение,

Sкр – вращение заготовки – круговая подача,

Sпр – поступательное движение круга – продольная подача.

Резание (удаление припуска с поверхности заготовки) производит шлифовальный круг – абразивный режущий инструмент. Он режет твёрдыми острыми частицами – абразивными зёрнами, входящими в его структуру. Главное движение (движение резания) – вращение круга. Движения подачи – вращение заготовки (Sкр – круговая подача) и поступательное перемещение круга вдоль заготовки (Sпр – продольная подача) необходимы для того, чтобы круг прошлифовал всю наружную цилиндрическую поверхность заготовки. Применяя различные конструкции шлифовальных кругов и разные схемы движений подач, удаётся шлифовать самые разнообразные по форме и расположению поверхности заготовок.

2020-06-08

2020-06-08 355

355