Литьё по выплавляемым моделям

Степень сложности очертаний отливок при литье в песчаные и оболочковые формы ограничивается возможностью извлечь модель отливки из полученной по ней формы (возможностью разнять поверхность модели и поверхность полученного по ней оттиска в формовочной смеси). От этого ограничения свободно литьё по выплавляемым моделям. Модели отливок и элементов литниковых систем изготовляются из легкоплавких составов, имеющих температуры плавления от +50 до +200∘C. Извлечение таких моделей из полостей форм происходит путём нагрева их (форм с моделями) до расплавления моделей. После этого модель, ставшую жидкой, можно вылить из полости формы, по модели полученной. Ясно, что какой бы сложной ни была модель, её всегда удастся извлечь (вылить) из любой, самой замысловатой по очертаниям, полости. Литьё по выплавляемым моделям – древняя технология, ей более 3000 лет. В те далёкие времена лепили из воска фигурки, которые хотели, в конечном счёте, иметь металлические. Их аккуратно облепляли влажной глиной (или песчано-глинистой смесью). Получалась литейная форма. Её сушили, затем нагревали до температуры, превышающей температуру плавления воска (+90∘C) и выливали из полости формы воск. На место воска заливали расплавленный металл. Получалась отливка, в точности копирующая восковую модель.

Современная промышленная технология литья по выплавляемым моделям сильно отличается от описанной выше. Но суть её за 3000 лет не изменилась.

Модельные составы

Простой, дешёвый и очень удобный в производстве модельный состав ПС 50-50. Это сплав парафина (50%) и стеарина (50%). Температура его плавления ∼+556∘C. Модели, сделанные из ПС 50-50, можно выплавлять из форм горячей водой. Но этот состав не надёжен: температура его размягчения ∼+35∘C. Любой минимальный случайный подогрев моделей (теплом рук литейщика, прямыми солнечными лучами и т. п.) может привести к размягчению и деформации моделей.

Есть более сложные, дорогие и надёжные модельные составы. Например, КПсЦ 50-30-20, содержащий 50% канифоли, 30% полистирола и 20% церезина. Температура его плавления ∼+180∘C, температура размягчения выше +80∘C. Ясно, что случайно, не заметно для литейщика, модели до +80…+90∘C не нагреются, не потеряют своих очертаний и размеров. Но этот состав из форм приходится выплавлять горячим воздухом.

Нет проблемы нагреть воздух до температуры +190…+200∘C. Но горячий воздух только расплавляет модельный состав КПсЦ 50-30-20, а горячая вода и расплавляет модельный состав ПС 50-50, и вытесняет его из полостей форм.

Кроме выплавляемых модельных составов применяются растворимые модельные составы. Например, КбБк 98-2, состоящий из 98% карбамида и 2% борной кислоты. Он не размягчается и при +125∘C, но легко вымывается из полстей форм тёплой водой. Аналогами литья по выплавляемым моделям являются литьё по замороженным (ледяным) моделями и литьё по выжигаемым моделям.

Изготовление модельного блока

Процесс литья по выплавляемым моделям начинается с изготовления моделей. Нагретый до пастообразного или жидкого состояния модельный состав запрессовывается (шприцуется) в металлическую пресс-форму. Получается модель.

Размеры моделей от нескольких миллиметров до метра. Технология изготовления по модели керамической оболочки кропотливая, долгая, трудоёмкая. Поэтому мелкие модели объединяют в модельные блоки. Основу модельного блока образует литниковая система, изготовленная из того же модельного состава, что и модели.

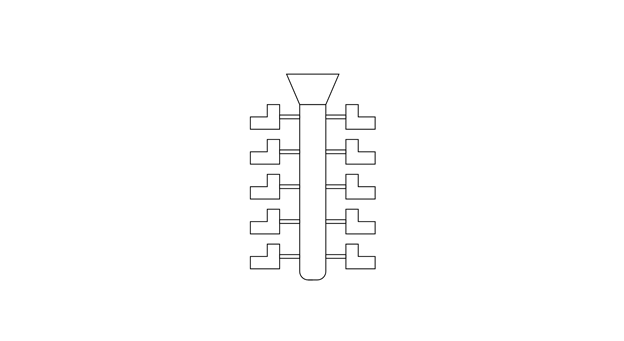

Модели приваривают питателями к стояку. Монтаж модельного блока выполняется вручную. Низкотемпературным паяльником оплавляют конец питателя и каплей прижимают питатель к стояку. Капля застывает, модель приварена к стояку.

Модели приваривают рядами по всей высоте стояка, со всех сторон. Пытаются разместить на стояке как можно больше моделей. Чем больше моделей будет смонтировано в модельный блок, тем эффективней будут все дальнейшие действия с модельным блоком и полученной по нему керамической оболочковой формой. Единственное ограничение при монтаже модельного блока – модели не должны соприкасаться.

2020-06-08

2020-06-08 231

231