1. Отказы и неисправности рулевых управлений. Их признаки и причины.

2. Техническое обслуживание рулевого управления с механическим приводом

3. Регулировка рулевого механизма и шарниров рулевых тяг.

4 ТР рулевого управления

Отказы и неисправности рулевого управления включают: ослабление крепления картера рулевого механизма, повышенный износ деталей рулевого механизма, шаровых сочленений тяг и рычагов, ослабление крепления рулевого колеса и рулевой колонки, выкрашивание червячной пары и неправильную регулировку (чрезмерная затяжка деталей) рулевого механизма.

В результате указанных неисправностей, а также вследствие износа шкворневых соединений и ослабления затяжки подшипников колес увеличивается свободный ход (люфт) рулевого колеса и возрастает усилие, прилагаемое к его ободу при повороте руля, возникают стуки в рулевом механизме, выбрасывание масла через сапун насоса (гидроусилитель руля) и т. п.

В некоторых случаях из-за повышенного износа деталей рулевого механизма и выкрашивания червяка происходит его заедание (заклинивание) или отказ рулевого механизма.

Рулевое управление считается исправным, если люфт рулевого колеса при положении колес, соответствуюшем прямолинейному движению, не превышает 7—12° для легковых и 10—15° для грузовых автомобилей. В частности, для автомобиля ЗИЛ-130 он равен 15°, ГАЗ-53—03 и ГАЗ-24- 10°, МАЗ-200 - 10-15% для нового КамАЗ -15° и не более 25° для бывшего в эксплуатации (измеряется при работе двигателя на.холостом ходу), «Жигули 2101» — 5°.

ТО рулевого управления заключается в выполнении диагностических, регулировочных, крепежных и смазочных работ.

Диагностирование рулевого управления состоит в определении люфта рулевого колеса и усилия его на ободе, возникающего в результате трения в механизмах

рулевого управления, а также проверке крепления и состояния шарнирных соединений тяг рулевого привода.

Прежде чем приступить к проверке люфта рулевого колеса, необходимо проверить и подтянуть крепления картера рулевого механизма, рулевой сошки, устранить зазоры в шарнирах рулевых тяг, проверить давление воздуха в шинах, регулировку подшипников колес и тяг привода рулевого управления.

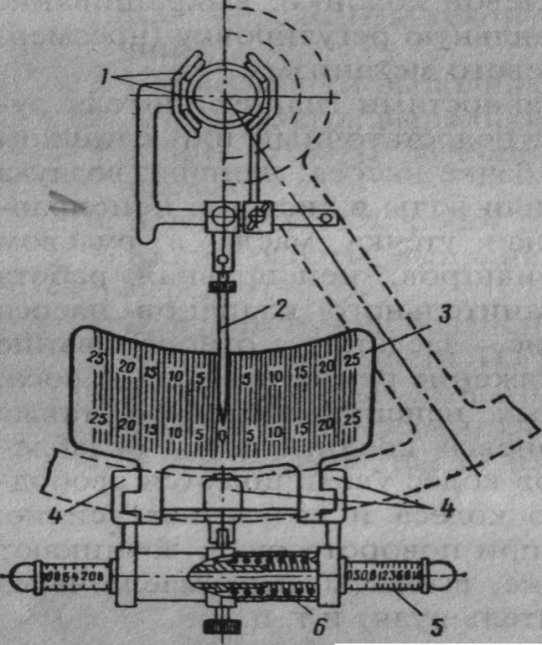

Люфт рулевого колеса определяют при помощи динамометра-люфтомера (рис.1), закрепленного на его ободе. При этом люфт рулевого колеса (его угловое перемещение) определяют под действием силы 10 Н, приложенной к ободу. Это необходимо для того, чтобы при измерении люфта исключить неточность за счет упругих деформаций деталей. Допустимое значение свободного хода (люфта) — 15°. На автомобилях с гидравлическим усилителем рулевого управления люфт измеряют при работающем двигателе.

Рис. 1. Динамометр-люфтомер (для рулевого колеса):

1 — захваты рулевой колонки; 2 — указательная стрелка,

закрепляемая на рулевой колонке; 3 — шкала люфтомера;

4 — зажимы для крепления на рулевом колесе;

5 — динамометрические рукоятки со шкалами

прикладываемых усилий; 6 — пружины динамометра

Определение суммарного люфта не дает представления о том, за счет какого сопряжения или узла произошло его увеличение, если не произвести указанную выше предварительную проверку.

Повышенный зазор в шарнирных соединениях рулевых тяг в результате износа и ослабления пружин определяют по взаимному перемещению шаровых пальцев относительно наконечников или головок тяг при резком повороте рулевого колеса в обе стороны (на ощупь или визуально).

Наличие зазора в подшипниках червяка рулевой передачи проверяют по осевому перемещению ступицы рулевого колеса относительно колонки. Это перемещение обнаруживают на ощупь, при касании пальцев торца ступицы рулевого колеса и колонки, при повороте колеса вправо и влево от среднего положения до отказа или при покачивании вывешенных передних колес, когда рулевое колесо повернуто на один оборот от среднего положения и закреплено (у грузовых автомобилей).

Зазоры в зацеплении ролика и червяка рулевого механизма проверяют по перемещению вала сошки вдоль его оси при положении колес для езды по прямой и отсоединенной продольной рулевой тяги. Для различных марок грузовых автомобилей величина перемещения нижнего конца сошки не должна превышать 0,15— 0,30 мм. У легковых автомобилей зазор контролируют по повышенному значению люфта руля после устранения осевого зазора в подшипниках червяка; предельно допустимый люфт сошки 0,15 мм.

Контроль рулевого управления на повышенное трение в «го механизмах производят с помощью динамометра-люфтомера по величине прикладываемого к нему усилия, определяемого по шкале 3 (см. рис. 1), при этом передние колеса автомобиля вывешивают и устанавливают в положение для движения по прямой.Для грузовых автомобилей ГАЗ усилие не должно превышать 40 Н, автомобилей ЗИЛ — 60 Н.

Смазочные работы заключаются в проверке уровня масла в картере рулевого механизма по контрольной пробке. Для рулевого механизма ГАЗ -53 применяют масло Тап-10 (периодичность –ТО-2). Для смазывания шарниров рулевых тяг применяют смазки УС-1,УС-2, Литол-24.

2020-06-08

2020-06-08 3502

3502