Первые автоматизированные и автоматические системы позволили автоматизировать отдельные технологические операции на станках, затем появились станки-автоматы, работающие без участия человека.

Объединение станков-автоматов, каждый из которых настроен на выполнение определенной операции, в группу с единой сис-

177

темой управления стало основой построения жестких автоматических линий, составивших пер вый этап автоматизации..,

В такой линии станки располагаются по ходу т$хнологического процесса и связаны между собой единой транспортной системой, позволяющей передавать заготовки от одного автомата к другому.

По характеру движения заготовок вдоль линии жесткие.автоматические линии можно подразделить на три типа: tN

• синхронные, когда все станки работают в едином такте, а заготовки передаются от одного станка к другому с помощью жестких транспортных линий. Выход одного автомата из строя останавливает всю линию;

• асинхронные, когда все автоматы работают независимо'друг от друга по времени, имея в бункере определенней запас заготовок или деталей, и обслуживаются гибкой транспортной системой. В такой системе отказ одного автомата в течение определенного времени (обычно нескольких часов) не сказывается на работе линии в целом;

• роторные, в которых детали обрабатываются в процессе их перемещения от одной роторной машины к другой.

Автоматические линии позволяют освободить рабочего qt монотонного физического труда, повысить производительность, снизить себестоимость и повысить качество выпускаемой продукции. ;;

В то же время жесткие автоматические линии работают с жесткой логикой и настроены на выпуск продукции одной номенклатуры.

Малейшие изменения в конструкции детали или технологическом процессе требуют длительной остановки оборудования, переналадки и его, и системы управления.

Новый виток развития автоматизации стал возможным после внедрения электронно-вычислительной техники, особенно управляющих ЭВМ. Это, в свою очередь, способствовало созданию оборудования с числовым программным управлением (ЧПУ).

Все технологические операции по изготовлению детали на станке сводятся к перемещению рабочих органов на определенное расстояние, в определенном направлении и с определенной скоростью.

Это значит, что каждый шаг при обработке детали можно закодировать и выразить все операции в виде чисел, следующих друг за другом. Если эти числа занести в память станка (на перфоленту, перфокарту, магнитные носители) в виде программы (поэтому такое название — «числовое программное управление»), то считывающее устройство по командам программоносителя сможет управлять рабочими органами станка. При этом последовательность чисел преобразуется в электрические сигналы, которые рабочие органы отрабатывают, перемещаясь с помощью исполг

178

х

нительных механизмов на определенное расстояние, с определенной скоростью и в определенном направлении. В сочетании с ЭВМ станки с ЧПУ обеспечивают:

• оптимальные режимы во время обработки детали;

• максимальные скорости перемещения рабочих органов во время холостого хода.

Именно внедрение оборудования с числовым программным управлением дало возможность отказаться (за пределами массового производства) от жестких автоматических линий, направленных на выпуск изделий и продукции одной номенклатуры, и перейти к следующему уровню автоматизации.

Второй этап автоматизации — создание перепрограммируемого оборудования — позволил наладить массовый выпуск продукции широкой номенклатуры, в том числе небольшими партиями в мелкосерийном производстве. Это стало возможным благодаря появлению гибких производственных систем (ГПС) разных уровней — от групп, состоящих из нескольких единиц технологического оборудования, до полностью автоматизированных производств.

Основной единицей ГПС можно считать многооперационный станок с ЧПУ, в котором переналадка на выпуск нового изделия сводится в основном к перепрограммированию решаемых задач. Под управлением микроЭВМ такие станки автоматически выполняют операции технологического процесса, автономно осуществляя многократные технологические циклы. Они снабжаются системами автоматического контроля и измерения параметров изделия в процессе обработки, устройствами диагностирования состояния оборудования, могут включать в себя устройства для замены технологической оснастки и т.д. Такие единицы технологического оборудования получили название гибких производственных модулей (ГПМ).

С их появлением стало возможным на одном и том же оборудовании выпускать сотни новых образцов продукции, регулярно модернизировать ее и улучшать качество.

Гибкие производственные модули могут работать не только автономно, но и во взаимодействии с другим технологическим оборудованием. Группа ГПМ, объединенных автоматизированной транспортно-складской системой и работающих под управлением центральной ЭВМ, образует гибкую автоматизированную линию. Несколько таких линий, объединенных общей системой управления, представляют гибкий автоматизированный участок, или гибкий автоматизированный цех.

Если в общий процесс производства продукции включить и такие этапы, как автоматизированное проектирование продукции, технологии ее изготовления и технологической подготовки производства, что возможно с помощью современных ЭВМ, то по-

179

лучится современное высокоэффективное гибкое автоматизированное производство (Г/4/7).

Гибкое автоматизированное производство обеспечивает:

• возможность быстрого изменения программы производства изделий;

• сочетание высокой производительности с малыми размерами партий изделий и коротким периодом освоения их производства;

• резкое сокращение себестоимости продукции;

• значительное сокращение численности работающих, вплоть до внедрения безлюдных производств;

• повышение производительности труда в 2 — 3 раза за счет непрерывной круглосуточной и круглогодичной работы оборудования;

• повышение качества продукции.

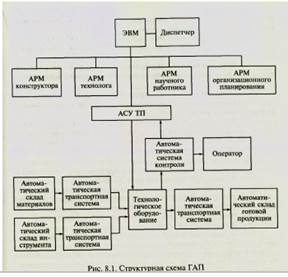

Структура ГАП

Гибкое автоматизированное производство состоит из двух основных частей:

1) гибкой производственной системы, обеспечивающей сам процесс производства продукции;

2) систем автоматизированного проектирования (САПР), автоматизированной системы научных исследований (АСНИ), автоматизированной системы технологической подготовки производства (АСТПП). Все эти системы представляют собой автоматизированные рабочие места (АРМ), работающие под управлением специальных программ и включаемые в единую вычислительную систему.

В свою очередь, ГПС, обеспечивающая процесс производства, состоит из трех основных систем: технологической, транспортно-загрузочной и управления.

Технологическая система содержит технологическое оборудование, например в виде многооперационных станков с ЧПУ, включенных в единый комплекс, управляемый ЭВМ.

Транспортно-загрузочная система включает в себя вспомогательное оборудование, предназначенное для выполнения работ по транспортированию материалов, заготовок, инструмента, готовой продукции, отходов производства и складированию. Она состоит из типовых автоматических модулей: транспортных, складских, контроля качества и др.

Система управления ГПС включает в себя центральную управляющую ЭВМ и микроЭВМ каждого станка, которые содержат программы обработки тех или иных деталей. Центральная ЭВМ следит за прохождением каждой партии деталей, распределяет партии де-

180

талей по станкам, ведет диагностику и учет состояния каждого станка, дает команду на смену номенклатуры изделий и т.д.

Структурная схема ГАП представлена на рис. 8.1. В работе ГАП принимают участие высококвалифицированные специалисты и рабочие: инженеры, научные работники, программисты, обслуживающие и ремонтные бригады, диспетчеры.

Автоматизированное рабочее место каждого специалиста представляет собой персональную ЭВМ, программное обеспечение которой ориентировано на область деятельности данного специалиста. Все АРМ объединены с центральной ЭВМ в единую вычислительную сеть.

Центральная ЭВМ собирает информацию с АРМ научного работника, конструктора, технолога, организационного планирования и в виде соответствующих данных отправляет в автоматизированную систему управления технологическим процессом.

АСУ ТП управляет технологическим оборудованием и одновременно всеми вспомогательными системами: автоматическим

181

складом материалов (или заготовок, или комплектующих), авто,-матической транспортной системой доставки материалов к технологическому оборудованию, автоматическим складом инструмента и автоматической системой его доставки к технологическому оборудованию, автоматической транспортной, системой доставки готовой продукции и складом готовой продукции, автоматической системой контроля готовой продукции, непрерывно контролирующей точность и качество ее изготовления.

Таким образом, в единую систему включена как разработка всего комплекса документов на продукцию, так и ее изготовление и складирование.

8.2. Роботы и робототехнические системы

Широкое применение в ГПС нашли роботы. Роботы, используемые в промышленности, называются промышленными роботами.

Слово «робот» появилось в начале XX в. и происходит от чешского слова robota, что переводится как тяжелый подневольный труд. Робота можно определить как универсальный механизм, способный выполнять физическую работу аналогично человеку. Именно стремление заменить человека на тяжелых и опасных работах породило идею создания робота.

Робот — автоматический манипулятор, выполняющий рабочие операции со сложными пространственными перемещениями.

Универсальность (многофункциональность) роботов позволяет широко использовать их как в качестве основного технологического оборудования (операции сборки, сварочные и малярные работы), так и в качестве вспомогательного оборудования (в транс-портно-загрузочных системах, системах контроля и диагностики). При этом робот по своим возможностям намного превосходит человека. Он может работать в тяжелых, некомфортных, вредных или опасных условиях. Он превосходит человека по грузоподъемности, быстродействию, точности. Ему не нужны перерывы в работе, отдых, отпуск и все то, что свойственно человеку как биологическому организму. :

История роботов началась в Древнем Египте, где строились статуи богов с подвижными руками и головой. Еще в XII в. были созданы первые человекоподобные механические фигуры — андроиды, изображавшие слуг, музыкантов, писцов. Для приведения в движение их частей использовалась потенциальная энергия воды, пара или гирь. В середине XVII в. талантливый нижегородский механик-самоучка И.П.Кулибин разместил целый музыкальный театр-автомат в корпусе часов размером с гусиное яйцо. Эти часы до сих пор поражают воображение посетителей Государственного Эрмитажа. В XX в. в связи с развитием электроники появились

182

достаточно сложные роботы, управляемые голосом или по радио, которые двигались, садились, вставали и выполняли простые операции.

Первые промышленные роботы появились на автомобилестроительных заводах США в 60-е гг. XX в. В 1975 г. в мире насчитывалось всего около 8 тыс. роботов. В 2005 г. их количество составляло уже 2,5 млн. Первое место в мире по производству и применению роботов занимает Япония. Далее следуют США, Италия, Франция, Швеция. Первый отечественный телеуправляемый робот с очувствленным захватным устройством для глубоководных работ был создан в 1968 г. К роботам можно отнести и манипуляторы, выполняющие на расстоянии работы, опасные для человека. Это работа с ядерными, химическими или биологическими веществами, подводные работы, работы в открытом космосе.

В 1985 г. парк промышленных роботов в России превышал 40 тыс. шт. и достигал 40% мирового парка. Однако в 90-е гг. XX в., к сожалению, плановые работы по развитию робототехники были остановлены, парк роботов сократился на порядок.

Сегодня роботы применяются практически во всех сферах человеческой деятельности: в машиностроении, строительстве, сельском хозяйстве, медицине, науке, пищевой и легкой промышленности. Лишь роботу под силу глубоководные работы в океане или работы в открытом космосе, в том числе на Луне и Марсе.

Системы и комплексы, включающие в себя роботы, называются роботизированными, а системы и комплексы, в которых роботы выполняют основные технологические операции, — робо-тотехническими.

Робот состоит из двух основных систем:

• исполнительной, включающей в себя манипуляторы и устройства передвижения;

• информационно-управляющей.

Основное применение нашли механические манипуляторы, выполняемые в виде кинематических пар с угловым и поступательным движением, заканчивающиеся захватным устройством (аналог кисти человека) или специальным инструментом (например, для сварки или покраски). Как правило, они имеют от трех до шести степеней подвижности, что позволяет получить более сложные траектории движения и расширить возможности робота.

В качестве устройств передвижения в мобильных роботах нашли применение традиционные транспортные средства, использующие электрическую, пневматическую и гидравлическую энергию, — колесные, гусеничные и шагающие. С одной стороны, они позволяют расширить рабочую зону, обслуживаемую роботом, а с другой — позволяют создать роботы, предназначенные только для перемещения грузов, — робокары. Робокары, как правило, не имеют манипуляторов и рассчитаны на работу со стаци-

183

жарными манипуляторами, расположенными на складах, и с сонтейнерами для отходов.

Информационно-управляющая система робота предназначена для обслуживания исполнительной системы. Она снабжена сенсорными органами, предоставляющими информацию о внешней среде 1 положении робота в ней — не столкнуться бы с роботом-сосе-jom! Это органы технического зрения и различного рода измери-гели (температуры, положения в пространстве и т.д.), основу ко-горых составляют соответствующие датчики.

Особенно эффективна совместная работа роботов со станками; ЧПУ; при этом система ЧПУ станка и робота может быть об-цей.

Контрольные вопросы

1. В чем различие между жесткими и гибкими производственными:истемами?

2. Назовите типы жестких автоматических линий. В чем особенность саждого типа?

3. Назовите задачи, решаемые гибким автоматизированным произ-юдством.

4. Поясните структурную схему ГАП.

5. Дайте определение робота и опишите его возможности.

6. В чем различие между роботизированными и робототехническими сомплексами?

7. Из каких основных систем состоит робот? Каково назначение каж-(ой системы?

СПИСОК ЛИТЕРАТУРЫ

1. Белов М.П. Автоматизированный электропривод типовых производственных механизмов и технологических комплексов: учебник / М. П. Белов, В.А. Новиков, Л. Н. Рассудов. — М.: Изд. центр «Академия», 2004. - 576 с.

2. Белянин П. Н. Гибкие производственные системы: учеб, пособие / П.Н.Белянин, М.Ф. Идзон, А. С.Жогин. — М.: Машиностроение, 1988. — 256 с.

3. Головенков С. Н. Основы автоматики и автоматического регулирования станков с программным управлением: учебник / С. Н. Головенков, С. В.Сироткин. — М.: Машиностроение, 1988. — 288 с.

4. Горошков Б. И. Автоматическое управление: учебник / Б. И. Горошков. — М.: Изд. центр «Академия», 2003. — 304 с.

5. Гуревич Б. М. Справочник по электронике для молодого рабочего. — 4-е изд., перераб. и доп. / Б.М.Гуревич, Н.С.Иваненко. — М.: Высш. шк., 1987. - 272 с. •

6. Давиденко К.Я. Технология программирования АСУ ТП / К.Я.Да-виденко. — М.: Энергоатомиздат, 1986. — 184 с.

7. Илъяшенко Л. А. Электрооборудование промышленных установок с программируемым управлением: учеб, пособие / Л. А. Ильяшенко. — М.: Высш. шк., 1987. — 79с.

8. Келим Ю. М. Типовые элементы систем автоматического управления: учеб, пособие / Ю. М. Келим. - М.: ФОРУМ: ИНФРА-М, 2002. - 384 с.

9. Мини- и микроЭВМ в управлении промышленными объектами / [Л.Г.Филиппов, И.Р.Фрейдзон, А.Давидовичу и др.]; под ред. И.Р.Фрейдзо-на, Л. Г.Филиппова. — Л.: Машиностроение. Ленингр. отд-ние, 1984. — 336 с.

10. Справочник проектировщика АСУ ТП / [Г. Л. Смилянский, Л. 3. Ам-линский, В.Я.Баранов и др.]; под ред. Г.Л.Смилянского. — М.: Машиностроение, 1983. — 527 с.

11. Ступин Ю.В. Методы автоматизации физических экспериментов и установок на основе ЭВМ / Ю.В.Ступин. — М.: Энергоатомиздат, 1983.-288с.

12. Терган В. С. Основы автоматизации производства: учеб, пособие / В.С.Терган, И.Б.Андреев, Б.С.Либерман. — М.: Машиностроение, 1982.-270с.

13. Черпаков Б. И. Автоматизация и механизация производства: учеб, пособие / Б. И. Черпаков, Л.И.Вереина. — М.: Изд. центр «Академия», 2004. - 384 с.

14. Шандров Б. В. Автоматизация производства (металлообработка): учебник / Б. В. Шандров, А.А.Шапарин, А. Д.Чудаков. — М.: ИРПО: Изд. центр «Академия», 2002. — 256 с.

185

15. Шишмарев В. Ю. Автоматизация технологических процессов: учеб, пособие / В. Ю. Шишмарев. — М.: Изд. центр «Академия», 2005. — 352 с.

16. Шишмарев В. Ю. Автоматика: учебник / В. Ю. Шишмарев. — М.: Изд. центр «Академия», 2005. — 288 с.

17. Шишмарев В. Ю. Типовые элементы систем автоматического управления: учебник / В. Ю. Шишмарев. — М.: Изд. центр «Академия», 2004. - 304 с.

18. Юревич Е.И. Основы робототехники: учеб, пособие. — 2-е изд. / Е. И. Юревич. - СПб.: БХВ-Петербург, 2005. - 416 с.

ОГЛАВЛЕНИЕ

Предисловие................................................................................................. 3

2020-06-08

2020-06-08 2202

2202