ВЫБОР СПОСОБА НАСТРОЙКИ ОБОРУДОВАНИЯ НА РАЗМЕР.

РАСЧЕТ НАСТРОЕЧНЫХ РАЗМЕРОВ

Цель работы: освоить методику назначения способа настройки оборудования на размер и методику расчета настроечных размеров.

Задачи:

1. Изучить содержание и порядок выполнения предложенных технологических операций.

2. Назначить способ настройки оборудования на размер для условий мелкосерийного и крупносерийного типов производства.

3. Выявить и рассчитать настроечные размеры.

1. Изучить чертеж детали, эскиз операционной наладки. Определить содержание и последовательность выполняемых на операции работ. Оценить достаточность поставленных на наладке размеров.

2. Сформулировать содержание переходов (Практ. раб. №2). Оформить раздел 1 отчета (п. 10).

3. Выявить принятые на операции технологические и измерительные базы, обозначить их соответственно арабскими и римскими цифрами. Оформить раздел 2 отчета.

4. Выявить размеры, по которым будет производиться настройка станка (п.1 пояснений). Оформить раздел 3 отчета.

5. Назначить универсальные средства измерения (СИ) для контроля размеров, получаемых на операции (Практ. раб. №13, прил. №4).

Оформить раздел 4.

6. Назначить способ настройки станка на размер для мелко- и крупносерийного производства (п. 2 пояснений). Рассчитать настроечные размеры эталона (пп. 1, 3, 4 пояснений, табл. 7.1; 7.2). Оформить раздел 5 отчета.

7. Назначить СИ для настроечных размеров [6], (Практ. раб. №13, прил. № 4). Оформить раздел 6 отчета.

8. Сравнить СИ для размеров детали и настройки (пп. 4, 6 отчета). Сделать выводы о целесообразности применения двойного комплекта СИ. Если для настройки требуется высокоточное, малопроизводительное СИ (микроскоп и т.п.), то надо расширить допуск на настройку (что не всегда возможно) или изменить способ настройки. При этом погрешность настройки (табл. 7.1) возрастает. Если она превысит 25% допуска детали, то даже в серийном производстве приходится применять метод пробных ходов и промеров.

9. Определить ожидаемую погрешность настройки (см. табл. 7.1) раздел 8 отчета.

10. Выполнить отчет по форме (прил. 14).

Некоторые пояснения

1. При проектировании операционной наладки следует различать три вида размеров: конструкторский, технологический, настроечный. Конструкторский размер – это размер, заданный на чертеже детали.

Технологический размер – это размер, выдерживаемый на данной операции.

К технологическим размерам относятся конструкторские размеры, а также размеры, не проставленные на чертеже детали, например размеры с припуском для последующей обработки (шлифованием и т.п.), или размеры, полученные пересчетом из-за несовпадения технологической и измерительной баз.

Технологические размеры ставятся на наладке, указываются в содержании переходов и должны быть получены на всех деталях партии согласно требованиям чертежа и операции.

Термин «настроечный размер» включает два понятия. В широком смысле настроечный размер – это адрес – размер детали, по которому должна производиться настройка станка на размер для обработки партии деталей по методу автоматического получения размеров.

На операционной наладке этот размер определить достаточно просто – это расстояние от технологической базы до вершины зуба инструмента (фреза торцевая, резец) или его оси (сверло).

С другой стороны, настроечный размер – это расстояние между технологической базой и обработанной поверхностью детали, величина которого определяется расчетом в зависимости от принятого способа настройки станка на размер. Этот размер измеряется только на пробных деталях в процессе настройки станка.

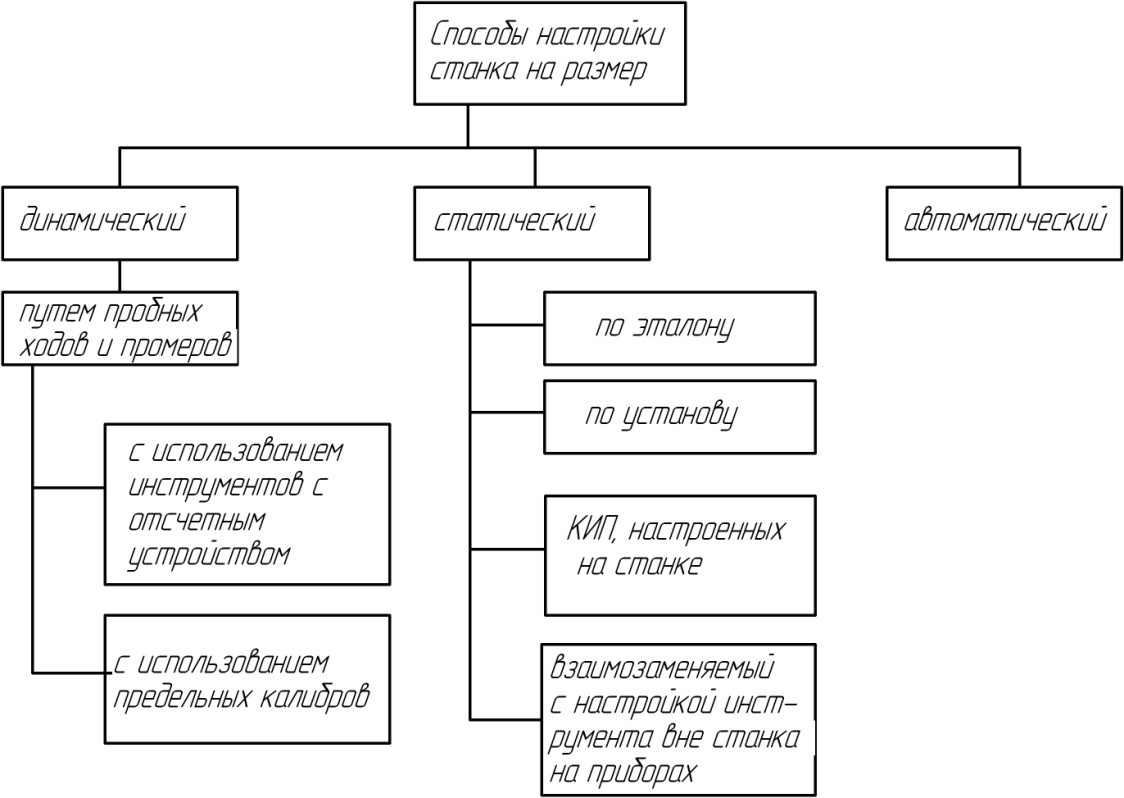

2. Способы настройки станка на размер

Для условий мелкосерийного производства рекомендуется динамический способ настройки с использованием инструментов с отсчетным устройством. Для условий крупносерийного, массового производства – статический способ. При этом универсальные станки настраивают по эталону, установу, приспособлениям; инструменты для станков с ЧПУ и расточные оправки настраивают вне станка с использованием приборов или контрольно-измерительных приспособлений (КИП).

3. Расчет настроечного размера.

При динамической настройке определяется настроечный размер и допуск настройки. При статической – настроечный размер с допуском и исполнительные размеры эталона, установа или размер наладки на приборе. В этом случае настроечный размер нужен для оценки точности расчета размеров эталона и правильности настройки при обработке пробных деталей, расчета и компенсации систематической погрешности.

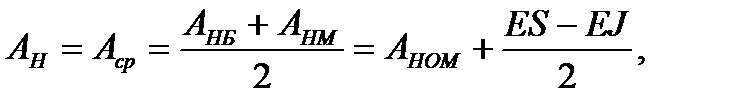

Настройку станка производить на середину поля допуска, то есть на средний размер детали

где  ,

,  ,

,  – номинальный, наименьший и наибольший предельные размеры;

– номинальный, наименьший и наибольший предельные размеры;

и

и  – верхнее и нижнее предельные отклонения размера детали.

– верхнее и нижнее предельные отклонения размера детали.

Допуск на настроечный размер зависит от способа настройки и определяется по табл. 7.1.

Таблица 7.1

Допуск настроечного размера и погрешность настройки

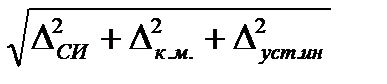

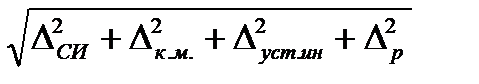

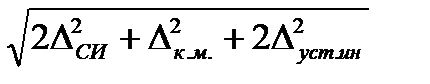

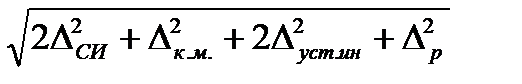

| Способ настройки | Размер | Допуск настроечного размера ТН | Погрешность настройки ΔН |

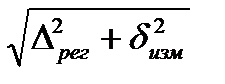

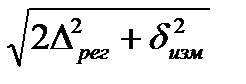

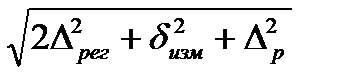

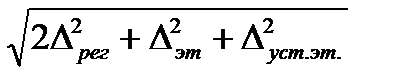

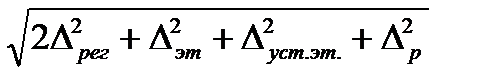

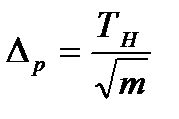

| Динамический с помощью пробных ходов и промеров | Линейный |  |  |

| Диаметральный |  |  | |

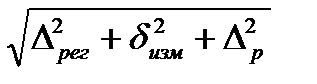

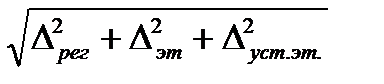

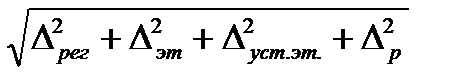

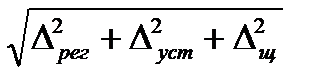

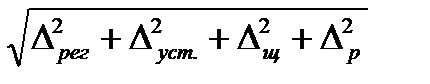

| Статический по эталону | Линейный |  |  |

| Диаметральный |  |  | |

| Статический по установу | Линейный |  |  |

| Статический по приборам | Линейный |  |  |

| Диаметральный |  |  |

Примечания:

Δрег – погрешность регулирования положения инструмента при настройке (табл.7.3);

δизм – допустимая погрешность измерения (приложения 2, 3);

Δэт, Δуст – погрешность изготовления эталона и установа (принимается равной 5, 6 квалитету точности);

Δуст.эт, Δщ, Δуст.ин – погрешность установки эталона, или щупа, или инструмента (0,01…0,02 мм);

Δк.м – погрешность набора концевых мер (прил. 13);

– мгновенное рассеивание размеров пробной партии;

– мгновенное рассеивание размеров пробной партии;

ТН – допуск настроечного размера;

m = 3…5 – количество пробных деталей.

4. Расчет размеров, эталона, установа, КИП

Размеры и допуск эталона, установа, показаний прибора для настройки определять по табл. 7.2, 7.3.

Способ настройки выбран правильно, если погрешность настройки не превышает 25% допуска на размер детали.

Таблица 7.2

Размеры эталона, установа, КИП

| Способ статической настройки | Размер | Расчетная формула размера |

| По эталону | Линейный диаметральный | Аэт = [АН ± RZ ± ω]±Тэт Dэт = [DН ± 2RZ± 2ω]±Тэт |

| По установу | Линейный | Ауст = [Аэт – Нщ]±Тэт |

| По КИП | Линейный диаметральный | АКИП = Аэт DКИП = Dэт |

Примечания:

1. АН – настроечный размер (см. п. 3 пояснений);

RZ = 4Ra – шероховатость обработанной поверхности, мм; принимать со знаком «+», если контролируемый размер охватывающий (отверстие),

со знаком «−», если размер охватываемый (вал);

ω – податливость станка в направлении размера настройки, принимать со знаком «+», если она увеличивает размер

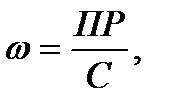

2. Величину податливости для условий конкретной операции определять из соотношения

где П – податливость станка под воздействием силы С (табл. 7.4),

Р – сила резания, действующая в направлении настроечного размера (РZ или РХ или Рy или Рh и т.д.), определяется расчетом по эмпирическим формулам [11, гл. 4].

Предельные перемещения станков типа ОЦ определять по табл. 7.8;

Тэт – допуск эталона принимать по 5, 6 квалитету, знак отклонения – в тело.

Нщ – толщина щупа, принимать в пределах 3–8 мм, точность h5.

Таблица 7.3

Погрешность регулировки (установки) инструментов

при настройке станка на размер [11]

| Метод регулирования положения инструмента | ∆рег, мкм | ||

| По лимбу с ценой деления прибора, мм: 0,01 0,02 0,03 0,05 0,1–0,5 |

5–10 10–15 10–30 15–30 30–70 | ||

| По индикаторному упору с ценой деления прибора мм: 0,01 0,002 0,001 |

10–15 3–5 1–2 | ||

| По эталону с контролем положения инструмента: бумажным щупом металлическим щупом |

10–20 7–10 | ||

| Погрешность установки эталона | 10–20 | ||

| Установка взаимозаменяемого режущего инструмента со сменой: резца, установленного на размер вне станка с помощью индикатора или миниметра блока с резцами, установленными на размер вне станка мерной режущей пластинки (или поворотом чашечного резца) |

20–30 10–50 25 | ||

| Примечание: цена деления лимба станков, мм: |

| ||

| Станки с ЧПУ | 0,01 | ||

| Вертикально- и радиально-сверлильные станки | 0,1 | ||

| Горизонтально- и вертикально-фрезерные станки | 0,05 | ||

| Горизонтально-расточные станки | 0,02 | ||

| Токарные станки | 0,05 | ||

| Сверлильно-фрезерно-расточные станки | 0,005 | ||

Таблица 7.4

Податливость станков внутришлифовальных (ГОСТ 25–80)

| Параметр | Класс точности | Наибольший диаметр устанавливаемой заготовки, мм | |||

| до 200 | св. 200 до 400 | св. 400 до 800 | св. 800 до 1600 | ||

| Наибольшее допустимое перемещение под нагрузкой шпинделя бабки изделия относительно шлифовальной бабки, мкм | П В А | 60 40 30 | 70 50 30 | 100 60 40 | 140 80 50 |

| Сила, Н | П В А | 100 80 60 | 250 200 160 | 600 480 400 | 1000 800 600 |

Таблица 7.5

Станки плоскошлифовальные класса точности В (А) с крестовым столом и горизонтальным шпинделем (ГОСТ 273–77)

| Параметр | Наибольшая ширина устанавливаемой детали, мм | ||

| до 125 | св.125 до 200 | св.200 | |

| Допустимое перемещение под нагрузкой стола относительно оправки, закрепленной на шпинделе, мкм | 40 (20) | 50 (25) | 63 (30) |

| Сила, Н | 245 (196) | 392 (314) | 617 (490) |

Таблица 7.6

Станки круглошлифовальные (ГОСТ 11654–72)

| Параметр | Наибольший диаметр устанавливаемой детали, мм | ||||||

| 100 | 140 | 200 | 280 | 400 | 560 | 800 | |

| Наибольшее допустимое перемещение (мкм) системы шпиндель шлифовальной – шпиндель передней бабки (или пиноль задней бабки) станков: с поворотной шлифовальной и передней бабками с неповоротными бабками | 50 (78) 60 (176) | 60 (117) 70 (255) | 70 (176) 90 (392) | 80 (255) 110 (588) | 90 (392) 130 (882) | 110 (588) 150 (1293) | 180 (1960) |

Примечание: в скобках указана нагружающая сила Н.

Перемещения относятся к станкам класса точности П. Для станков класса точности В и А нагружение проводят силами в 1,25 и 1,6 раза меньшими, чем для станков класса точности П; при этом перемещения меньше в 1,6 и 2,5 раза.

Таблица 7.7

Станки радиально-сверлильные (ГОСТ 98–83Е)

| Параметр | Класс точности | Наибольший условный диаметр сверления, мм | ||||||

| 25 | 32 | 40 | 50 | 63 | 80 | 100 | ||

| Допустимое перемещение при проверке отклонения от перпендикулярности шпинделя к рабочей поверхности фундаментной плиты (тумбы, стола, плиты) в продольной и поперечной плоскостях стола, мм | Н |

3,0 | ||||||

| П |

2,0 | |||||||

| Сила, Н | Н, П | 6000 | 8000 | 11200 | 15000 | 19000 | 25000 | 33500 |

Примечание: перемещение измеряют на расстоянии от оси шпинделя 500 мм. Для станков исполнения 4 по ГОСТ 1222–80 допустимое перемещение увеличивают в 1,6 раза.

Таблица 7.8

Станки фрезерные вертикальные с крестовым столом (ГОСТ 9726–83Е)

| Параметр | Класс точности | Ширина стола, мм | ||||||||

| 250 | 320 | 400 | 500 | 630 | 800 | 1000 | ||||

| Наибольшее допустимое перемещение под нагрузкой стола относительно оправки, закрепленной в шпинделе (мкм) в направлении: горизонтальном | Н П | 280 180 | 320 200 | 360 220 |

400 250 |

450 280 | 500 320 | 560 360 | ||

| вертикальном | Н П | 320 200 | 360 220 | 400 250 | 450 280 | 500 320 | 560 360 | 630 400 | ||

| Сила, Н | Н П | 5000 4000 | 8000 6300 | 12500 10000 | 20000 16000 | 25000 20000 | 31500 25000 | 42500 33500 | ||

Примечание: для станков класса точности В номенклатуру показателей жесткости с допусками, равными допускам для станков класса точности П, устанавливают по соглашению между изготовителем и потребителем.

Таблица 7.9

Станки фрезерные консольные (ГОСТ 17734–81Е)

| N0 | Стол | |||

| Ширина, мм | Класс точности | Прилагаемая сила, Н | Допуск относительного перемещения под нагрузкой, мкм | |

| 0; 1 | 200 | Н П | 4900 3920 | 320 200 |

| 2 | 250 | Н П | 7840 6174 | 400 250 |

| 3 | 320 | Н П | 12250 9800 | 500 320 |

| 4 | 400 | Н П | 19600 15680 | 630 400 |

Примечание: для широкоуниверсальных станков нормы жесткости указанного класса точности относятся только к основному шпинделю. Для универсальных станков с поворотным столом допуск может быть увеличен в 1,2 раза.

Таблица 7.10

Станки токарные и токарно-винторезные (ГОСТ 18097–72)

| Параметр | Класс точности | Наибольший диаметр обрабатываемой детали, мм | |||||||||||

| 100 | 125 | 160 | 200 | 250 | 320 | 400 | 500 | 630 | 800 | 1000 | 1250 | ||

| Наибольшее смещение (мкм) резцедержателя и оправки, установленной: в шпинделе передней бабки | Н П | 40 25 | 50 30 | 70 40 | 100 60 | 130 80 | 160 100 | 200 130 | 270 180 | 350 220 | 470 300 | 600 400 | 800 500 |

| в пиноли задней бабки | Н П | 50 30 | 70 40 | 100 60 | 130 80 | 160 100 | 200 130 | 270 180 | 350 220 | 470 300 | 600 400 | 800 500 | 1050 650 |

| Сила, Н | Н П | 686 549 | 980 784 | 1372 1098 | 1960 1568 | 2744 2195 | 3920 3136 | 5488 4390 | 7840 6272 | 10976 8781 | 15680 12544 | 21952 17562 | 30870 24596 |

Примечание: для станков класса точности П требования рекомендованные.

Таблица 7.11

Станки вертикально-сверлильные (ГОСТ 370–81Е)

| Параметр | Класс точности | Наибольший условный диаметр сверления, мм | |||||

| Св. 10 до 12 | Св. 12 до 20 | Св. 20 до 25 | Св. 25 до 40 | Св. 40 до 50 | Св. 50 до 80 | ||

| Допустимое перемещение при проверке отклонения от перпендикулярности оси нагруженного шпинделя к рабочей поверхности стола в вертикальной плоскости, перпендикулярной плоскости симметрии станка, мкм | Н П | 150 100 | 200 120 | 250 160 | 300 200 | 350 250 | 400 300 |

| Расстояние от оси шпинделя до точки измерения перемещения, мм | Н, П | 75 | 100 | 125 | 150 | 175 | 200 |

| Наибольшее допустимое перемещение под нагрузкой шпинделя и стола, мкм | Н П | 400 250 | 600 400 | 900 600 | 1300 900 | 2000 1300 | 3000 2000 |

| Сила, Н | Н, П | 2450 | 4410 | 7350 | 12250 | 19600 | 31360 |

Примечание: для станков на круглой колонне нагружающая сила должна быть уменьшена в 2 раза.

2020-07-12

2020-07-12 765

765