1. Изучить чертеж операционной наладки и маршрут обработки детали. Выявить поверхности, подлежащие обработке. Обратить внимание на точность размеров, шероховатость поверхностей, наличие термообработки, допусков формы и расположения поверхностей, другие требования ТУ.

Оформить п. 1 отчета (см. п. 13).

2. Назначить (см. Практ. раб. №1) и занести в отчет маршрут обработки поверхности:_______

3. На основании анализа операционной наладки выбрать формулу расчета припуска (см. пп. 1–4 пояснений), записать в отчет (п. 13).

4. Для каждого перехода i определить значения RZi-1 и hi-1, полученные на предыдущем переходе (табл. 8.1–8.3).

5. Рассчитать значения ρi-1 εyi (см. пп. 5–7 пояснений), занести в отчет (п. 13).

6. По выбранной формуле (п. 3 пояснений) определить расчетный минимальный припуск для каждого перехода.

7. Определить расчетные размеры поверхностей (рис. 8.1), начиная с последнего перехода (см. п. 8 пояснений, табл. 8.7).

Рис. 8.1. Схема образования предельных припусков при обработке отверстия на предварительно настроенном станке  − предельные размеры заготовок, деталей, припусков и допуски на двух смежных переходах;

− предельные размеры заготовок, деталей, припусков и допуски на двух смежных переходах;  – настроечный размер

– настроечный размер

8. Назначить допуск размера, получаемого на каждом переходе (Практ. раб. №1). Результаты занести в отчет.

9. Заполнить в отчете графу «Принятые размеры» (см. п. 9 пояснений, табл. 8.7).

10. Определить предельные значения промежуточных припусков (см. п. 10 пояснений) и суммируя промежуточные припуски рассчитать общий (Z0) припуск. Результаты занести в отчет (табл. 8.7).

11. Проверить правильность расчетов (см. п. 10 пояснений).

12. Построить схему расположения припусков, допусков и размеров в масштабе (рис. 8.3).

13. Выполнить отчет по форме (прил. 14).

Некоторые пояснения

1. Сущность расчета припуска аналитическим методом заключается в том, чтобы определить минимально возможную величину промежуточного припуска, при снятии которого устранялись бы погрешности и дефекты поверхностного слоя, полученные на предшествующем технологическом переходе, а также погрешности установки заготовки на выполняемом переходе [10, 11].

2. При обработке деталей на станке происходит упругое отжатие (деформация) элементов технологической системы (ТС). В результате наблюдается явление копирования (рис. 8.1), то есть при обработке на настроенном на размер станке заготовок с наибольшим предельным размером получается наибольший размер у обработанной детали, а у заготовок с наименьшим предельным размером – наименьший размер детали.

3. Минимальный расчетный припуск на обработку  методом автоматического получения размеров на предварительно настроенном станке зависит от расположения припуска на заготовке, последовательности его снятия и определяется по специальным формулам.

методом автоматического получения размеров на предварительно настроенном станке зависит от расположения припуска на заготовке, последовательности его снятия и определяется по специальным формулам.

Припуск при последовательной обработке противолежащих поверхностей, например плиты или торцов вала

Симметричный припуск при параллельной обработке противолежащих поверхностей (параллельное одновременное фрезерование плоских поверхностей, параллельное подрезание торцов у тел вращения)

Симметричный припуск при обработке наружных или внутренних поверхностей вращения

где

– минимальный (расчетный) припуск на сторону или на обе стороны, или на диаметр на выполняемый технологический переход;

– минимальный (расчетный) припуск на сторону или на обе стороны, или на диаметр на выполняемый технологический переход;

– шероховатость поверхности, полученная на предшествующем переходе;

– шероховатость поверхности, полученная на предшествующем переходе;

– глубина дефектного поверхностного слоя на предшествующем переходе; для деталей из чугуна толщину дефектного слоя

– глубина дефектного поверхностного слоя на предшествующем переходе; для деталей из чугуна толщину дефектного слоя  после первого перехода можно не учитывать;

после первого перехода можно не учитывать;

– пространственное суммарное отклонение расположения поверхности, полученное на предшествующем переходе;

– пространственное суммарное отклонение расположения поверхности, полученное на предшествующем переходе;

– погрешность установки заготовки на выполняемом переходе.

– погрешность установки заготовки на выполняемом переходе.

4. Шероховатость  поверхности для первого перехода принимается с чертежа заготовки детали или по табл. 8.1. Шероховатость

поверхности для первого перехода принимается с чертежа заготовки детали или по табл. 8.1. Шероховатость  после механообработки – по табл. 8.2 и 8.3.

после механообработки – по табл. 8.2 и 8.3.

Глубина дефектного поверхностного слоя  на предшествующем переходе представлена в табл. 8.1–8.3.

на предшествующем переходе представлена в табл. 8.1–8.3.

5. Пространственное отклонение расположения поверхности ρ образуется в процессе изготовления исходной заготовки и включает погрешности от коробления ρкор (отклонения от параллельности, перпендикулярности, соосности, симметричности, пересечения осей, отклонения формы поверхностей – неплоскостности, непрямолинейности) и смещения стержня в горизонтальной и (или) вертикальной плоскостях ρсм.

Поскольку направление составляющих суммарного отклонения расположения поверхностей определить затруднительно, их складывают по правилу квадратного корня

где ρкор – коробление исходной заготовки, определяется по формуле:

ρкор = ΔкL,

где Δк – удельное коробление поверхности;

L – длина заготовки.

Рекомендуется [11] принимать для литых заготовок коробчатого типа Δк = 2…3 мкм/мм.

Коробление отверстия следует учитывать как в диаметральном, так и в осевом его сечении

где l – длина отверстия;

ρсм – смещение оси отверстия заготовки относительно оси отверстия детали на операции растачивания базового отверстия. Величина ρсм векторная, зависит от принятой схемы базирования на операциях растачивания базового отверстия, фрезерования основания, обработки двух отверстий под пальцы и представляет геометрическую сумму в двух взаимно перпендикулярных плоскостях

Составляющие формулы определяются по табл. 8.4.

6. Погрешность установки  на выполняемом переходе смещает обрабатываемую поверхность на величину

на выполняемом переходе смещает обрабатываемую поверхность на величину

где εб – погрешность базирования,

εЗ – погрешность закрепления,

εпр – погрешность положения заготовки в приспособлении.

Методика определения погрешности базирования рассмотрена выше (Практ. раб. №2, №3). В случае использования комплекта баз «плоскость и два отверстия» необходимо рассчитать погрешность базирования вследствие поворота заготовки, установленной на пальцы по посадке Н8/f7. Расчет производится в два этапа. Сначала определяется угол поворота заготовки γ при повороте на пальцах в одну сторону от среднего положения (рис. 12.2):

где  и

и  – наибольший зазор между предельными размерами отверстия Dнб и пальца dнм;

– наибольший зазор между предельными размерами отверстия Dнб и пальца dнм;

l – расстояние между осями базовых отверстий.

Затем – погрешность базирования на длине обрабатываемого отверстия L

Если пальцы имеют одинаковый диаметр и посадку, то угол поворота γ можно определить по формуле

Погрешность εЗ есть результат смещения обрабатываемой поверхности заготовки от действия силы зажима. Погрешность положения заготовки εпр зависит от неточности изготовления станочного приспособления, износа установочных элементов и погрешности установки приспособления на станке. Поскольку расчет элементов погрешности εпр достаточно трудоемкий на первом этапе разработки ТП учитывают входящими в погрешность закрепления. При укрупненных расчетах погрешность установки можно определить по формуле

где εЗ выбирают по табл. 8.6.

7. При дальнейшей обработке вследствие копирования из-за податливости ТС коробление уменьшается, но остается, и может быть подсчитано по формуле

где Ку – коэффициент уточнения (табл. 8.5).

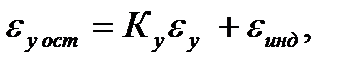

Погрешность установки на следующем переходе определяется по формуле

где  = 0,02 – 0,05 мм погрешность индикации положения заготовки от смены позиции, поворота стола зажимных устройств и т.п. При обработке поверхности заготовки за одну установку

= 0,02 – 0,05 мм погрешность индикации положения заготовки от смены позиции, поворота стола зажимных устройств и т.п. При обработке поверхности заготовки за одну установку  = 0.

= 0.

8. Расчетные размеры поверхностей (рис. 8.1) определяются начиная с последнего перехода. При этом для вала в качестве начального расчетного размера следует принимать наименьший предельный размер по чертежу, а для отверстия – наибольший предельный размер по чертежу. Для остальных переходов расчетные размеры рассчитываются по формулам:

для вала

для отверстия

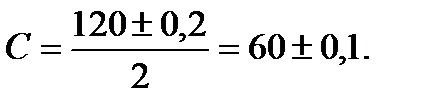

9. Графа «Принятые размеры» (табл. 8.7) заполняется в два этапа. Вначале необходимо округлить расчетные размеры до точности допуска соответствующего перехода по образцу:

| Расчетный размер, мм | Допуск, мм | Предельный размер, мм |

| 27,215 | 1,0 | 27 |

| 31,879 | 0,17 | 31,88 |

Другой размер получается прибавлением (вал) или вычитанием (отверстие) допуска на переход.

10. Наименьшие предельные значения припусков  равны разности наибольших предельных размеров выполняемого и предшествующего переходов, а наибольшие значения

равны разности наибольших предельных размеров выполняемого и предшествующего переходов, а наибольшие значения  – соответственно разности наименьших предельных размеров

– соответственно разности наименьших предельных размеров

| Форма поверхности | |

| отверстие | вал |

|

|

Правильность расчетов проверяется по формуле

В случае нарушения равенства проверяется правильность расчетов по переходам

Таблица 8.1

Качество поверхности отливок (Rz и h, мкм),

достигаемое различными способами литья

| Вид заготовки | Наибольший размер отливки, мм | |

| Литье в землю | До 500 | 500–1250 |

|

чугун сталь | Rz + h, мкм | |

| 400–500 300–400 | 600–700 500–600 | |

| Вид заготовки | Наибольший размер отливки, мм | |

| Литье: | Rz | h |

| В кокиль чугун сталь | 200 | 300 200 |

| В оболочковые формы чугун сталь | 40 | 260 160 |

| По выплавляемым моделям чугун сталь | 32 | 170 100 |

Таблица 8.2

Точность и качество поверхности после механической обработки отливок точением, фрезерованием, строганием и шлифованием [11]

| Обработка | Квалитет | Rz, мкм | h,мкм |

| Точение, фрезерование, строгание Литье в песчаные формы | |||

| черновая | 14 | 100 | 100 |

| получистовая | 12 | 50 | 50 |

| чистовая | 10–11 | 25 | 25 |

| тонкая | 7–9 | 5 | 5 |

| Литье в кокиль | |||

| однократная | 11 | 25 | 25 |

| черновая | 12 | 50 | 50 |

| чистовая | 10 | 20 | 20 |

| тонкая | 7-9 | 5 | 5 |

| Литье в оболочковые формы | |||

| однократная | 10–11 | 25 | 25 |

| черновая | 11 | 20 | 20 |

| чистовая | 10 | 10 | 10 |

| тонкая | 7–9 | 5 | 5 |

| Литье по выплавляемым моделям | |||

| однократная | 10 | 15 | 20 |

| тонкая | 7–9 | 2,5 | 5 |

| Шлифование отливок, получаемых различными способами | |||

| однократная | 7 | 5 | 10 |

| черновая | 8–9 | 10 | 20 |

| чистовая | 6–8 | 5 | 15 |

| тонкая | 5–6 | 0,63 | – |

Примечание. Для деталей из чугуна толщину дефектного слоя h после первого перехода можно не учитывать.

Таблица 8.3

Качество поверхностей отверстия после обработки [11]

| Способ обработки | Диаметр отверстия | Квалитет | Rz, мкм | h,мкм |

| Сверление | от 3 до 6 св. 6 до 10 св. 10 до 18 св. 18 до 50 св. 50 до 80 | 12 | 20 32 40 50 63 | 40 50 60 70 80 |

| Зенкерование однократное | до 80 | 10 | 32 | 40 |

| черновое | от 18 до 30 св. 30 до 80 | 11 | 40 50 | 40 50 |

| чистовое | до 30 от 30 до 80 | 10 | 32 40 | 30 40 |

| Растачивание черновое чистовое | от 50 до 260 | 12 10 | 40 20 | 50 20 |

| Развертывание нормальное точное тонкое | от 6 до 30 | 10 8 7 | 10 5 3,2 | 20 10 5 |

Таблица 8.4

Смещение оси отверстия в зависимости от способа базирования

|

Операция |

Базирование | Смещение ρ | |

| по вертикали ρверт | по горизонтали ρгор | ||

| Операция расточная. Комплект баз – плоскость и 2 отверстия | |||

| 1. Фрезерование основания | 1.1. На литое отверстие 1.2. На любую наружную поверхность |

| – – |

| 2. Обработка 2-х отверстий под пальцы | 2.1. На литое отверстие 2.2. На боковую поверхность заготовки | – – |

|

| Операция расточная. Комплект баз – координатный угол | |||

| 3. Фрезерование основания | 1.1. На литое отверстие 1.2. На любую наружную поверхность |

| – – |

| 4. Растачивание базового отверстия | Для горизонтального размера: База – боковая поверхность заготовки | – |

|

Примечание:

– допуск размера В (рис. 8.2) после фрезерования, принимается равным (±Н14/2) (от черной базы);

– допуск размера В (рис. 8.2) после фрезерования, принимается равным (±Н14/2) (от черной базы);

– допуск размера В после расточной операции, принимается из чертежа детали. Если растачивание предварительное, то назначается технологический допуск (±Н11/2);

– допуск размера В после расточной операции, принимается из чертежа детали. Если растачивание предварительное, то назначается технологический допуск (±Н11/2);

– допуск размера В заготовки;

– допуск размера В заготовки;

– допуск расстояния от оси основного отверстия в заготовке до оси отверстия под цилиндрический палец (±Н14/2);

– допуск расстояния от оси основного отверстия в заготовке до оси отверстия под цилиндрический палец (±Н14/2);

– допуск расстояния от оси отверстия под цилиндрический палец до оси основного отверстия после растачивания. Принимается из чертежа детали или назначается технологический допуск (±Н11/2);

– допуск расстояния от оси отверстия под цилиндрический палец до оси основного отверстия после растачивания. Принимается из чертежа детали или назначается технологический допуск (±Н11/2);

– допуск расстояния Г (рис. 8.3) в заготовке. Принимается из чертежа заготовки или из расчета размерной цепи;

– допуск расстояния Г (рис. 8.3) в заготовке. Принимается из чертежа заготовки или из расчета размерной цепи;

– допуск расстояния от поверхности заготовки до оси отверстия под цилиндрический палец;

– допуск расстояния от поверхности заготовки до оси отверстия под цилиндрический палец;

– допуск расстояния Г из чертежа детали или назначается технологический размер (±Н14/2).

– допуск расстояния Г из чертежа детали или назначается технологический размер (±Н14/2).

Таблица 8.5

Значения коэффициента уточнения Ку

| Вид заготовки | Технологический переход | Ку |

| Отливка | После точения: чернового и однократного получистового чистового После шлифования: чернового чистового | 0,06 0,05 0,04 0,03 0,02 |

Таблица 8.6

Погрешность (мкм) закрепления заготовок на постоянные опоры [11]

| 64 | База заготовки | Наибольший размер заготовки по нормам к обработанной поверхности, мм | |||||||||||||

| Постоянные опоры | Пластины опорные | ||||||||||||||

| 6–10 | 10–18 | 18–30 | 30–50 | 50–80 | 80–120 | 120–180 | 8–10 | 10–18 | 18–30 | 30–50 | 50–80 | 80–120 | 120–180 | ||

| Установка в приспособлении с пневматическим или гидравлическим приводом | |||||||||||||||

| Шлифованная | 35 | 40 | 50 | 55 | 60 | 70 | 802 | 15 | 20 | 25 | 30 | 40 | 50 | 60 | |

| Чисто обработанная или полученная литьем под давлением | 55 | 60 | 65 | 70 | 80 | 100 | 110 | 25 | 30 | 35 | 40 | 50 | 60 | 70 | |

| Предварительно обработанная или полученная литьем по выплавляемым моделям или в оболочковые формы | 65 | 70 | 75 | 80 | 90 | 110 | 120 | 35 | 40 | 50 | 55 | 60 | 70 | 80 | |

| Полученная литьем в постоянную форму | - | 80 | 90 | 100 | 110 | 120 | 130 | 50 | 55 | 60 | 65 | 70 | 80 | 90 | |

| Полученная литьем в песчаную форму машинной формовки по металлическим моделям | 70 | 90 | 100 | 120 | 140 | 160 | 170 | 70 | 80 | 90 | 100 | 110 | 120 | 130 | |

11. Пример расчета аналитическим методом припуска на обработку отверстия Ø60Н8 в корпусе (рис. 8.2).

Рис. 8.2. Корпус

(на рисунке показаны только размеры, используемые в примере)

Исходные данные:

Корпус, материал – чугун СЧ18 ГОСТ 1412–85, масса 5,7 кг.

Заготовка отливка, класс точности 10 ГОСТ 26645–85.

Способ получения – литье в землю, формовка машинная по металлическим моделям, тип производства – серийный.

Маршрут обработки отверстия Ø60Н8 (см. практическую работу №1).

Операция расточная.

Базирование: на плоскость и 2 точно обработанных отверстия (посадка Ø13Н8/f7).

1. Растачивание. Точность Н12.

2. Зенкерование. Точность Н10.

3. Развертывание. Точность Н8.

Расчет припусков ведется по формулам, представленным в п. 3 рекомендаций по переходам

Переход 1. Растачивание предварительное отверстия Ø60Н8.

Качество поверхностного слоя отливок зависит от вида литья (табл. 8.1) и в сумме составляет (Rz+h) 450 мкм.

Размер С на чертеже может отсутствовать, тогда рассчитать его

Пространственное отклонение расположения поверхности (см. п. 5 пояснений) определяется по формуле:

где Δк = 1 мкм/мм, d = 60 мм, l = 190 мм.

Величина ρсм зависит от принятой схемы базирования на операциях растачивания отверстия Ø60Н8, фрезерования основания и сверления двух отверстий Ø13Н7 (табл. 8.4):

Смещения  в вертикальной плоскости образуются на операции фрезерования основания и растачивания отверстия Ø60Н8.

в вертикальной плоскости образуются на операции фрезерования основания и растачивания отверстия Ø60Н8.

В примере на операции фрезерования принята схема базирования на литое отверстие. При этом назначен технологический допуск (±Н14/2) (от черной базы до чисто обработанной поверхности; см. Практ. раб. №12).

Смещение оси отверстия на расточной операции составит [11]

Смещение оси отверстия в горизонтальной плоскости образуется на операциях обработки базовых отверстий Ø13Н8 и растачивания отверстия Ø60Н8. В примере принята схема базирования на сверлильной операции – координатный угол. Смещение оси отверстия на расточной операции составит

где размер Г и допуск равны:

тогда:

Пространственное отклонение поверхности заготовки на расточном переходе составит

Погрешность установки заготовки на переходе растачивания (см. п. 7 пояснений):

Погрешность базирования εб определяется величиной поворота заготовки на пальцах в одну сторону от среднего положения

Погрешность закрепления для условия: базирование на пластины опорные, основание заготовки чисто обработано (табл. 8.6) составит

εЗ = 60 мкм,

а погрешность установки:

Результаты расчетов элементов припуска занесены в табл. 8.7 и расчетный припуск составит

Переход 2. Зенкерование отверстия Ø60Н8.

После первого технологического перехода для деталей из чугуна величина дефектного слоя h из расчетов исключается [11].

После растачивания шероховатость (табл. 8.3) равна:

Rz = 40 мкм, h = 0 (табл. 8.7).

Остаточное пространственное отклонение после растачивания (см. п.6 пояснений)

Остаточная погрешность установки заготовки

Погрешность индексации εинд = 0, т.к. обработка отверстия производится за одну установку (см. п.6 пояснений).

Припуск на зенкерование составит

Переход 3. Развертывание отверстия Ø60Н8.

Шероховатость поверхности, полученная после зенкерования:

Rz = 32 мкм (табл. 8.3).

Остаточные пространственные коробление и установка

Величинами погрешности можно пренебречь.

Припуск на развертывание составит

Графа табл. 8.7 «Расчетный размер» (см. п. 8 пояснений) заполняется, начиная с размера заготовки для последнего перехода соответствующими значениями, полученными путем вычитания размера отверстия:

для развертывания 60,046

для зенкерования 60,046 – 0,64 = 59,982

для растачивания 59,982 – 0,234 = 59,748

для заготовки 59,748 – 2,762 = 55,765.

Принятые размеры и предельные значения припусков рассчитываются согласно п. 9 и п.10 пояснений.

Таким образом, принятые размеры:

наибольший наименьший

для развертывания 60,046 60,046 – 0,046 = 60

для зенкерования 59,98 59,98 – 0,12 = 59,86

для растачивания 59,8 59,80 – 0,30 = 59,5

для заготовки 56 56 – 2,4 = 53,6

Предельные припуски:

для развертывания 60 – 59,86 = 0,14 60,046 – 59,98 = 0,066

для зенкерования 59,86 – 59,5 = 0,36 59,98 – 59,8 = 0,18

для растачивания 59,5 – 53,6 = 5,9 59,8 – 55 = 3,8

Результаты расчетов сведены в табл. 8.7.

Таблица 8.7

| Технологические операции и переходы | Элементы припуска, мкм | Расчетный припуск 2Zmin, мкм | Расчетный размер, мм | Допуск, мм | Принятые размеры, мм | Предельные припуски, мм | |||||

| Rz i–1 | hi–1 | ρi–1 | εуi | наим. | наиб. | 2Zmax | 2Zmin | ||||

| Заготовка | 55,765 | 2,4 | 53,6 | 56,8 | |||||||

| Растачивание | 450 | – | 1286 | 85 | 3,983 | 59,748 | 0,3 | 59,5 | 59,8 | 5,9 | 3,8 |

| Зенкерование | 40 | – | 77 | 5 | 0,234 | 59,982 | 0,12 | 59,86 | 59,98 | 0,36 | 0,18 |

| Развертывание | 32 | – | – | – | 0,064 | 60,046 | 0,046 | 60 | 60,046 | 0,14 | 0,066 |

2 Z0 6,40 4,046

| 69 | Проверка: 2Zmax 0 – 2Zmin 0 = Тзаг – Тдет, 2Zmin 0 = 0,066 + 0,18 + 3,8 = 4,046 мм, 2Zmax 0 = 0,14 + 0,36 + 5,9 = 6,40 мм. Общий номинальный припуск и диаметр заготовки: Z0 ном = Z0 min + ТЗ + Тд = 4,046 + 2,4 + 0,046 = 6,4 мм, DЗ ном = Dд ном – Z0 ном = 60 – 6,4 = 53,6 мм. Диаметр отверстия на отливке: DЗ = 53,6+2,4 мм или DЗ = 54,8 ± 1,2 мм. Проверка правильности расчетов: Zmax 0 – Zmin 0 = ΣZ i max – ΣZ i min = ТЗ – Тд = 6,4 – 4,046 = 2,4 – 0,046 = 2,354 мм. На основании данных расчета строится схема расположения размеров, припусков и допусков по переходам расточной операции при обработке отверстия Ø60Н8 (рис. 8.3). Общие припуски Z0 определяются суммированием промежуточных припусков. |

| 70 |

|

Рис. 8.3. Схема расположения припусков и допусков на обработку отверстия Ø60Н8 (табл. 8.8)

2020-07-12

2020-07-12 159

159