Дробление стружки на токарных операциях является одной из сложных проблем в современной металлообрабатывающей промышленности. Особенно актуально она стоит в условиях автоматизированного производства, эффективность которого резко снижается при вынужденных простоях, связанных с удалением путаной стружки (см. рис.36).

|

| Рис.36. Деталь, опутанная стружкой. |

Кроме того, путаная стружка является одной из самых распространенных причин производственного травматизма при работе на станках с ручным управлением.

Сложность проблемы дробления стружки для тех или иных условий производства привела к появлению множества методов её решения. Однако следует отметить, что в настоящее время наиболее удачно она решается на основе использования СМП. В сочетании с режимами резания, а в некоторых случаях и схемой срезания припуска, геометрия передней поверхности СМП позволяет получить приемлемую форму стружки для каждого конкретного случая обработки.

Некоторые формы передних поверхностей СМП, выпускаемых САНДВИК - МКТС, приведены на рис. 37.

|

| Рис.37. Формы передней поверхности СМП |

Степень дробления стружки принято оценивать объемным коэффициентом, представляющим собой отношение объема стружки к объему снятого металла. С измельчением стружки, величина этого коэффициента уменьшается, однако, он никогда не будет равен единице. В таблице 16 приведены значения объемных коэффициентов для различных видов стружки, которые встречаются в реальных условиях производства.

Таблица 16 Объемные коэффициенты различных видов стружки

| Вид стружки | Объемный коэффициент |

Лентообразная  | 300-400 |

Путаная  | 200-300 |

Спиральная длинная  | 60-80 |

Спиральная короткая  | 40-50 |

| Вид стружки | Объемный коэффициент |

Плоская спираль  | 10-15 |

Гофрированная (суставчатая)  | 8-9 |

Дробленая полукольцами  | 5-6 |

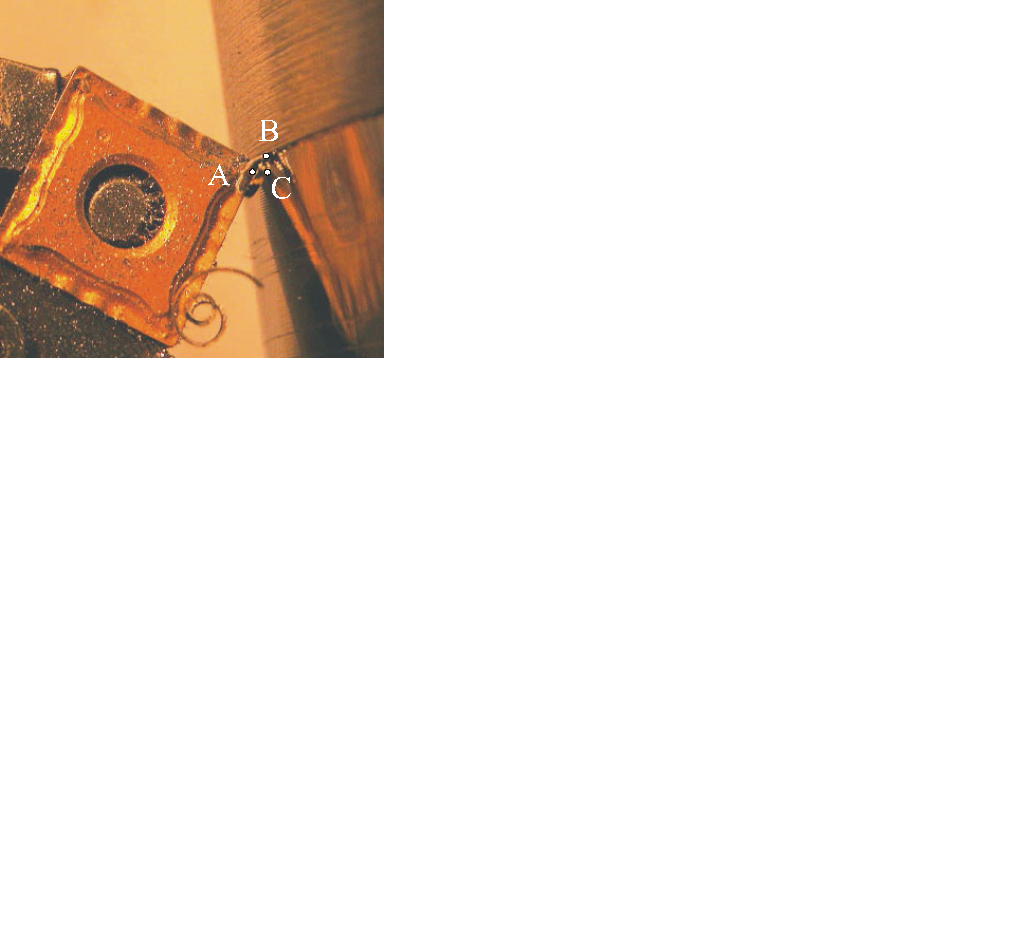

Исследованиями установлено, что стабильное дробление стружки на стадии в виде полуколец, заключается в следующем. Сходя по передней поверхности, стружка завивается в виток, радиусом R, свободный конец которого упирается либо в поверхность резания, либо в главную заднюю поверхность. Схематично это представлено на рис.38. Под воздействием вновь образующихся элементов и реакции со стороны поверхности резания (главной задней поверхности) виток стремится разогнуться, что приводит к увеличению его радиуса. В результате этого слои прирезцовой стороны стружки сжимаются, а слои свободной поверхности, напротив, растягиваются. При достижении напряжений, превосходящих значения предела прочности материала стружки, происходит разрушение витка (в точке А на рис.38).

Взаимодействие свободного конца стружки с поверхностью резания либо с главной задней поверхностью зависит от угла схода стружки по отношению к главной режущей кромке, а также от высоты бурта, образованного поверхностью резания. В том случае, когда стружка сходит практически по нормали к главной режущей кромке, то её дробление происходит в соответствии со схемой а на рис.38.

|

| |

| а) | б) |

| Рис.38. Дробление стружки при взаимодействии: а) с поверхностью резания; б) с задней поверхностью.

| |

На рис.39 с помощью цифровой видеокамеры зафиксирован момент образования такой стружки.

|

| Рис.39. Взаимодействие стружки с поверхностью резания. |

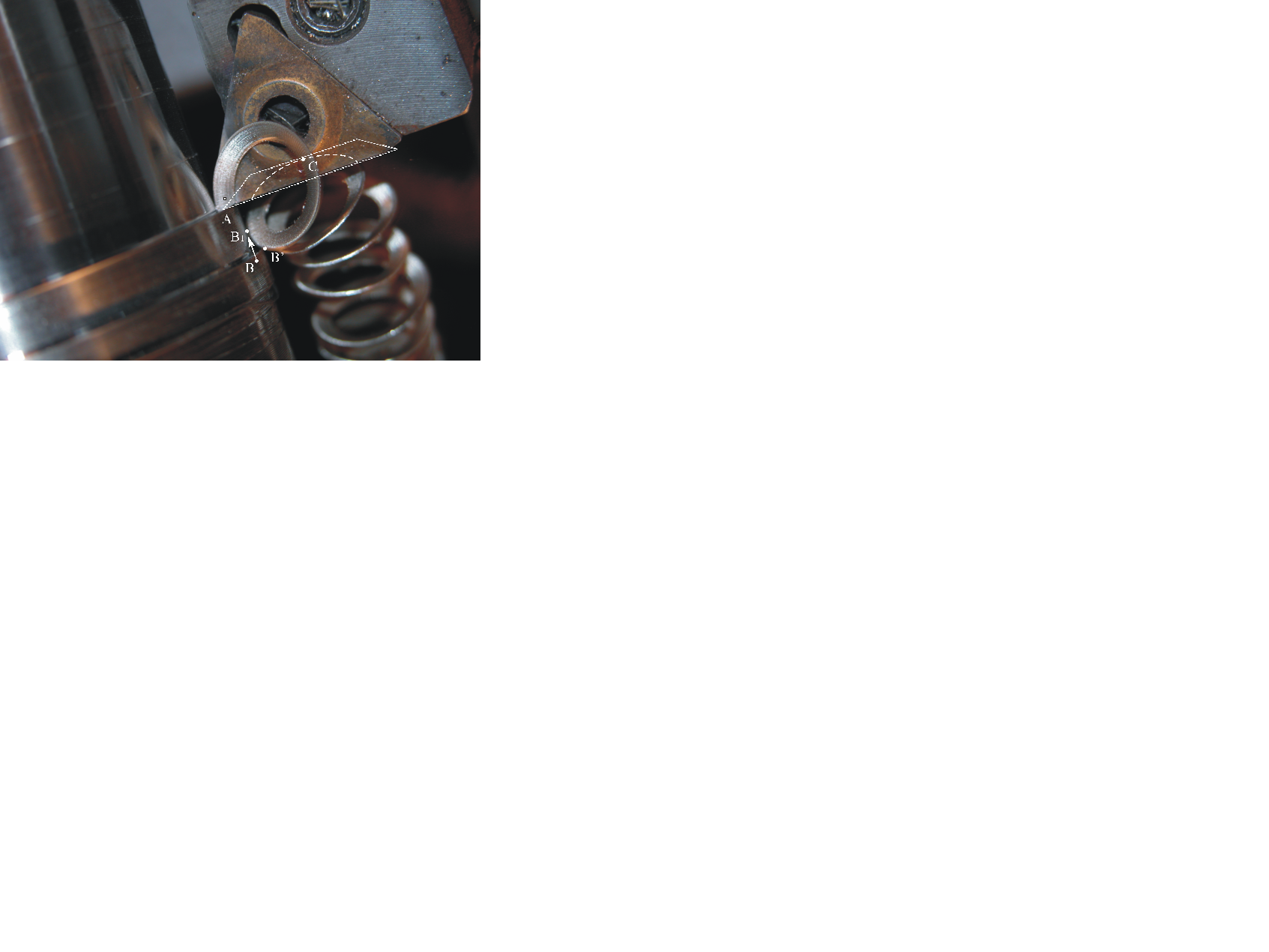

Однако в большинстве случаев дробление осуществляется по схеме б, что представлено на рис 40.

| |

|

Рис.40. Взаимодействие стружки с задней поверхностью.

| |

Также известно, что процесс дробления стружки во многом определяется диаметром витка стружки и формой её поперечного сечения. Геометрия передней поверхности современных СМП как раз и позволяет управлять этими параметрами стружки.

Для облегчения выбора стружкодробящей геометрии на современных формах СМП введена её балльная оценка. Балл «5» соответствует наивысшей оценке, балл «0» свидетельствует о неспособности геометрии СМП обеспечить дробление стружки при тех или иных условиях обработки. В таблице 17 приведена балльная оценка стружкодробящей способности СМП, выпускаемых САНДВИК-MKTC и предназначенных для обработки материалов группы Р.

Таблица 17 Оценка стружкодробящей способности СМП

| Тип СМП | Характер обработки | |||

| Чистовая | Получистовая | Черновая | Тяжелая черновая | |

| CNMG | 4 | 5 | 0 | 0 |

| CNMG-43 | 5 | 4 | 0 | 0 |

| CNMG-46 | 4 | 5 | 0 | 0 |

| CNMM | 2 | 3 | 5 | 4 |

| CNMM-85 | 2 | 3 | 4 | 5 |

| CNMP | 3 | 4 | 1 | 0 |

| DNMG | 4 | 5 | 0 | 0 |

| DNMG-43 | 5 | 4 | 0 | 0 |

| DNMG-46 | 4 | 5 | 0 | 0 |

| DNMM | 2 | 3 | 4 | 1 |

| DNMM-81 | 4 | 5 | 3 | 1 |

| DNMM-85 | 4 | 4 | 3 | 1 |

| SNMG | 4 | 5 | 0 | 0 |

| SNMG-43 | 5 | 4 | 0 | 0 |

| SNMG-46 | 4 | 5 | 2 | 0 |

| SNMM | 3 | 5 | 4 | 5 |

| SNMM-81 | 3 | 4 | 5 | 4 |

| SNMM-85 | 2 | 4 | 5 | 5 |

| TNMG | 4 | 5 | 0 | 0 |

| TNMG-41 | 5 | 3 | 0 | 0 |

| TNMG-43 | 5 | 4 | 0 | 0 |

| TNMG-46 | 4 | 5 | 0 | 0 |

| TNMM | 3 | 4 | 3 | 0 |

| TNMM-81 | 3 | 5 | 3 | 0 |

| TNMM-85 | 2 | 5 | 3 | 0 |

В некоторых случаях, области режимов резания в координатах глубина резания t - подача s, в которых достигается устойчивое дробление стружки, представляют графически. Так, на рис.40 приведены такие области. Далее представлены рекомендации по применению существующих форм передней поверхности.

|

| Рис.40 Зоны устойчивого дробления стружки. |

|

| Рис.41. Зоны устойчивого дробления стружки (продолжение). |

Приведенные на рис.41 области устойчивого стружкодробления относятся к наиболее характерным материалам из соответствующих групп и действительны для случая установки пластин с главным углом в плане, близким к 90°. При установке под иными углами или при обработке специфических материалов область стружкодробления может измениться.

Геометрии передней поверхности пластин

| Пластины без задних углов | |

41  | Двусторонняя пластина с острыми режущими кромками. Геометрия передней поверхности отличается большими положительными передними углами в непосредственной близости от вершин. Этим достигается снижение сил резания, улучшение качества поверхности и точность обработки. Дополняет программу чистовых пластин, так как обеспечивает стружкодробление при работе даже с очень малыми подачами |

43  | Двусторонняя пластина. Первый выбор для чистовой обработки. Режущие кромки пластины криволинейные, с очень узкими защитными фасками, положительными передними углами вблизи вершин и резким переходом к стружколомающим выступам. Такая геометрия передней поверхности обеспечивает надежное стружкодробление в широком диапазоне подач и в тоже время достаточную прочность. Даже при малых глубинах резания контролируется направление схода стружки и она не повреждает обработанную поверхность. |

46  | Двусторонняя пластина. Геометрия передней поверхности обеспечивает надежное стружкодробление для всех видов сталей в широком диапазоне чистовых и получистовых режимов. Развитые выступы на передней поверхности, приближенные вплотную к режущим кромкам снижают площадь контакта стружки с пластиной и теплопередачу в инструмент, а также обеспечивают надежную опору. Позитивная геометрия с небольшими защитными фасками делает пластину особенно пригодной для обработки аустенитных нержавеющих сталей. |

48  | Двусторонняя пластина. Очень близка по свойствам к пластинам с 49 геометрией передней поверхности. Основное отличие в том, что защитные фаски на режущих кромках имеют малые, но положительные передние углы. Этим достигаются несколько лучшие показатели при обработке аустенитных нержавеющих сталей. Основная область применения — черновая и получистовая обработка всех видов сталей. Область надежного стружкодробления совпадает с геометрией 49, прочность несколько ниже. |

49  | Двусторонняя пластина с режущими кромками усиленными мощными отрицательными фасками. Геометрия передней поверхности имеет очень широкую область применения от черновой до получистовой обработки сталей и нержавеющих сталей. Обеспечивается надежное стружкодробление при средних и больших подачах. По прочности пластина геометрии 49 конкурирует с односторонними пластинами одинакового размера, но в тоже время превосходит их вдвое по числу режущих кромок, что обеспечивает ей наивысшую экономическую эффективность при черновой обработке даже в неблагоприятных условиях. |

81  | Односторонняя пластина. Комбинированная геометрия передней поверхности. Самая широкая область надежного стружкодробления. Криволинейные основные режущие кромки снабжены защитными фасками. Вогнутая передняя поверхность создает большие положительные углы, что уменьшает усилия резания. Выступы вблизи радиусов специально спрофилированы. Они уменьшают площадь контакта стружки с пластиной, снижая теплопередачу в инструмент, усиливают вершины и обеспечивают стружкодробление при уменьшении сечения среза. Прочная геометрия для чернового точения в условиях, когда припуск и подача в процессе обработки изменяются в самых широких пределах. |

86  | Односторонняя пластина. Геометрия обладает повышенной прочностью. Режущие кромки усилены фасками и имеют незначительный изгиб. Вогнутая передняя поверхность создает положительные передние углы, что уменьшает усилия резания. Ряд мелких выступов по периметру пластины способствует стружкодроблению и препятствует износу по передней поверхности. Благодаря очень малой площади контакта стружки с вершинами выступов снижается теплопередача в инструмент и повышается стойкость. Первый выбор для черновой обработки сталей и нержавеющих сталей в неблагоприятных условиях в том числе при прерывистом резании. |

NMP  | Двусторонняя пластина. Геометрия передней поверхности с острыми криволинейными режущими кромками. Идеально подходит для обработки материалов упрочняющихся при резании. Первый выбор при обработке титана, жаропрочных сплавов на железной и никелевой основе. Благодаря положительным передним углам может быть использована для обработки алюминия и сплавов на основе меди. |

NMG  | Двусторонняя пластина. Простая геометрия передней поверхности в виде лунки по периметру пластины с небольшой защитной отрицательной фаской на режущих кромках полностью соответствует общепринятым стандартам. Уступает более современным геометриям по области надежного стружкодробления, по стойкостным показателям и прочности. Основная область применения - получистовая обработка углеродистых сталей в условиях, когда стружкодробления легко достичь естественным путем. |

NMM  | Односторонняя пластина. Простая геометрия передней поверхности в виде двойной лунки по периметру пластины с защитной отрицательной фаской на режущих кромках полностью соответствует общепринятым стандартам. Уступает более современным пластинам по области надежного стружкодробления и вызывает несколько большие усилия резания. Однако эта геометрия отличается высокой прочностью даже при работе с ударом и продолжает успешно использоваться для черновой обработки сталей и нержавеющих сталей крупноразмерными режущими пластинами. |

| Пластины с задними углами | |

31  | Пластина с задними углами. Острокромочная позитивная геометрия передней поверхности для чистовой обработки. Обеспечивает надежное стружкодробление и высокое качество поверхности при работе с самыми малыми подачами и глубинами резания. Низкие усилия резания способствуют достижению высокой размерной точности обрабатываемой детали, что особенно важно при расточке. Пригодна для обработки большинства материалов. |

CMT  | Пластина с задними углами. Геометрия передней поверхности обеспечивает широкую область применения от чистовой до легкой черновой обработки. Режущие кромки усилены фасками. Лунка по периметру создает положительные передние углы. |

AI  | Высокоточная пластина с задними углами. Задние поверхности отшлифованы по периметру. Таким образом, в сочетании с экстрапозитивной геометрией передней поверхности, достигается идеальная острота режущих кромок. Пластина обеспечивает высокую чистоту обработки и малую склонность к образованию нароста. Основное назначение - обработка алюминия и легких сплавов. Также пригодна для обработки мягких и вязких цветных сплавов и пластмасс. |

Надежное стружкодробление является гарантией соблюдения правил техники безопасности при работе на станках с ручным управлением и необходимым условием безостановочной работы станков-автоматов, а также удобства уборки и снижения затрат на транспортировку отходов.

Пластины со стружколомающими геометриями обеспечивают управление процессом образования стружки вне зависимости от квалификации рабочего.

При правильном выборе геометрии передней поверхности обеспечивается минимальная площадь контакта стружки с пластиной. Стружка скользит только по вершинам выступов, из-за чего уменьшается количество передаваемого в пластину тепла и повышается стойкость инструмента.

Чистовые геометрии позволяют направить стружку от обработанной поверхности, что обеспечивает общее снижение шероховатости и исключает появление случайных рисок.

Для пластин, предназначенyых к установке в державку под отрицательным передним углом, наличие стружколомающей геометрии пластины позволяет достичь позитивной геометрии в зоне резания и тем самым снизить усилия.

Рекомендуется расширять применение двусторонних пластин, которые имеют удвоенное число режущих кромок при равной с односторонними стоимостью. Современные двусторонние геометрии для черновой обработки имеют развитые опорные выступы на передней поверхности на минимальном расстоянии от вершин, что приближает их по прочности к односторонним.

В таблице 18 приведено примерное соответствие геометрических особенностей передней поверхности СМП, выпускаемых различными зарубежными фирмами.

Таблица 18 Обозначение стружкодробящей геометрии

| Тип СМП | Обраб. материал | Характер обработки | Обозначение геометрии | ||||

| SANDVK | KORLOY | KENNAMETAL | ISCAR | WIDIA | |||

| N | Сталь | QF | D02 | ||||

| Чистовая | PF MF | HF | MG-UF MP-K | NF | WF – 2 - 3 - 4 | ||

| Получистовая | SM | HC | MG-LF GG-LF MG-K | PP, TF | WMF –41 | ||

| Получерновая | PM QM | HM | MG-P GG-P MG-MG | GN | WM- 48 - 6 | ||

| Черновая | PR | HR | MM-MR MM | NM | WMR - 65 - 5,93 | ||

| Тяжелая черновая | QR MR | GH | MH | NM TNM | WR- 8 -7,9 | ||

| Нерж. Сталь | MF,MM MR | GS | P,K | PP | WMF –41 | ||

| Стальное литье | QM, MR KM, KR | GR B20 | GN | - 65 | |||

|

P | сталь | Чистовая | UF, UM | HFP | MT-UF | HQ, 14 | WF – 2 |

| Получистовая | HMP | MF | 17 | ||||

| Получерновая | UR | C25 | MT-MF GM | DT, 19 | |||

| нерж. сталь | 56 | HMP | GF, GG | ||||

Стабильному дроблению в большей степени подвергается стружка, имеющая регулярную форму. При токарной обработке наиболее часто встречаются следующие формы регулярной стружки: винтовая спираль (рис.42), плоская винтовая спираль (рис.43) и цилиндрическая спираль (рис.44).

|

| Рис.42. Винтовая спираль. |

|

| Рис.43. Плоская винтовая спираль. |

|

| Рис.44. Цилиндрическая спираль. |

Регулярная форма стружки зависит от геометрических параметров режущей части, режимов резания, свойств обрабатываемого материала и т.п. На рис. 45-47 зафиксировано образование перечисленных форм стружки в процессе резания различными СМП.

Из представленных фотографий видно следующее. К образованию стружки в виде плоской винтовой спирали приводит превалирующее завивание в плоскости передней поверхности. Преобладающее завивание в плоскости, перпендикулярной к передней поверхности, приводит к образованию стружки в виде цилиндрической спирали.

В образовании винтовой спирали одновременно участвуют два этих движения.

|

| Рис.45. Образование винтовой спирали. |

|

| Рис.46. Образование плоской винтовой спирали. |

|

| Рис.47.Образование цилиндрической спирали. |

Кроме того, в образовании всех трех видов спиральной стружки в процессе её движения принимают участие обрабатываемая поверхность заготовки (точка В) и задняя поверхность резца (точка С). Необходимо еще раз подчеркнуть, что диапазоны изменения глубины резания t и подачи S, рекомендуемые производителями инструментов, для обеспечения стабильного стружкодробления, нуждаются в уточнении. Так, на рис.48 приведено сопоставление диапазонов t-S, рекомендуемых фирмой Korloy для геометрии –HM с полученными экспериментально при точении стали 45Х (HB280) резцом PCLNR2525M12. В экспериментах использована СМП формы CNMG120408-HM из твердого сплава марки NC330.

|

| Рис. 48.Область устойчивого дробления стружки при точении стали 45Х СМП формы CNMG 120408-HM. |

Рисунок показывает, что с уменьшением глубины резания, стабильное стружкодробление наступает при больших подачах, в результате чего рекомендованный диапазон t-S сужается. Вероятно, это вызвано наличием достаточно большого радиуса при вершине СМП, равного 0,8мм. Поэтому, для чистового точения с малыми глубинами резания рекомендуется применять СМП с меньшими значениями радиуса r.

Литература

1) Васин С. А., Верещака А. С., Кушнер B. C. Резание материа-лов:

Термомеханический подход к системе взаимосвязей при реза-нии: Учеб. для

техн. вузов. — М.: Изд-во МГТУ им. Н. Э. Баумана, 2001.-448 с.: ил.

2) Новые сменные пластины SANDVIK-MKTC//Твердосплавный ин-

струмент. — М., SANDVIK МКТС, 1998.

3) Сменные пластины и инструмент SANDVIK-MKTC//Твер-

досплавный инструмент. — М., SANDVIK-MKTC, 2000.

4) https://www.sandvik.coromant.com/ru/knowledge/threading/thread_milling/ choice_of_tools/pages/default.aspx

5) Розенберг A. M., Еремин А. Н. Элементы теории процесса резания

металлов. — М.: Машгиз, 1956. — 319 с. 14.

6) Кабалдин Ю. Г., Мокрицкий Б. Я., Семашко Н. А., Тараев С. П. Со-

временные методы конструирования, контроля качества и прогнозирования

работоспособности режущего инструмента. — Вла-дивосток: Дальнево-

сточный университет, 1990. — 122 с.

7) Справочник конструктора-инструментальщика. Под общ. ред. Ба-

ранчикова В. И. — М: Машиностроение, 1994. — с. 560., ил.

8) Артамонов Е. В., Помигалова Т. Е., Утешев М. Х., Исследование

напряжений, деформации и прочности сменных режущих пластин методом

конечных элементов/Под общей редакцией М. Х. Утешева. — Тюмень: Тюм-

ГНГУ, 2002. — 147 с.

Вопросы:

1) Какая система регламентирует обозначения пластин и державок?

а) ГОСТ ISO 5609-2015

б) ГОСТ 26476-85

в) ISO 1832-1991

г) ГОСТ 26611-85

2) Главным угол в плане j называют..

а) угол между плоскостью резания и рабочей плоскостью;

б) угол между передней и главной задней поверхностью;

в) угол между проекцией вспомогательной режущей кромки на основную плоскость и рабочей плоскостью;

г) угол между плоскостью резания и главной задней поверхностью;

3) В соответствии с рекомендациями международной организации стандартов (ISO) твердые сплавы классифицируют на шесть групп резания Р, М, К, S, N, H. Определить правильность соответствия материалов к данным группам. Выбрать правильный ответ.

а) Р –титановые сплавы и жаропрочные сплавы; М – материалы высокой твердости; К – чугуны; S – вязкие сплавы на основе алюминия и меди, а также неметаллические материалы; N – углеродистые стали твердостью до 43 HRC; Н – нержавеющие стали;

б) Р – углеродистые стали твердостью до 43 HRC; М – нержавеющие стали;

К – чугуны; S – титановые сплавы и жаропрочные сплавы; N – вязкие сплавы на основе алюминия и меди, а также неметаллические материалы; Н- – материалы высокой твердости;

в) М – нержавеющие стали; К – чугуны; S – вязкие сплавы на основе алюминия и меди, а также неметаллические материалы; Р – углеродистые стали твердостью до 43 HRC; N – титановые сплавы и жаропрочные сплавы; Н- – материалы высокой твердости;

г) Р – углеродистые стали твердостью до 43 HRC; М – титановые сплавы и жаропрочные сплавы;

К – чугуны; S - нержавеющие стали; N – вязкие сплавы на основе алюминия и меди, а также неметаллические материалы; H – материалы высокой твердости

4) О каком виде износа идет речь? Механизм данного износа заключается в том, что твердые частицы обрабатываемого материала, внедряясь в контактные площадки режущего инструмента, царапают их, действуя как микрорезцы. Интенсивность данного износа зависит от твердости инструментального материала и увеличивается по мере ее уменьшения.

а) Абразивный износ.

б) Адгезионный износ.

в) Диффузионный износ

5) Определить глубину резания при обработке заготовки диаметром 50 мм, диаметр изделия 42 мм.

а) 5,2 мм;

б) 4 мм;

в) 3 мм;

г) 2 мм.

6) Укажите, при какой обработке нарост оказывает положительное влияние

а) при черновом;

б) чистовом;

в) получистовом.

г) При всех перечисленных видах обработки

7) Укажите, куда отдается наибольшее количество теплоты в процессе резания

а) резец;

б) обрабатываемая заготовка;

в) стружка;

г) атмосфера.

8) Вид стружки, которая образуется при обработке хрупких металлов

а) сливная; б) скалывания; в) надлома.

9) Главные углы резца рассматриваются:

а) в плоскости резания;

б) в основной плоскости;

в) в главной секущей плоскости;

г) во всех из перечисленных плоскостях.

10) Свойство инструмента сохранять работоспособность в течение заданного времени без вынужденных перерывов-это:

а) Безотказность

б) Надежность

в) Долговечность

г)Прочность

2020-06-29

2020-06-29 1120

1120